一种非晶纳米晶Ni-W-P-PTFE耐蚀复合镀层的制备方法

本发明属于表面镀覆,具体涉及一种非晶纳米晶ni-w-p-ptfe耐蚀复合镀层的制备方法。

背景技术:

1、目前,化学镀技术在金属材料表面涂层领域得到广泛应用。其中化学镀镍在各个领域都有了广泛的应用。但是其仍然存在着耐腐蚀性、硬度、光泽度等性能低下的缺点。非晶ni-p镀层则因其优异的耐腐蚀性、硬度和光泽度等特性,在工业生产中具有重要作用,但传统的ni-p镀层在摩擦、磨损和黏附性方面存在一定的局限性。

2、为了改善镀层的减摩性能和抗粘附性能,近年来,研究人员开始探索将聚四氟乙烯(ptfe)共沉积到ni-p镀层中,形成ni-p/ptfe复合镀层的方法。ptfe具有低摩擦系数、优异的非粘附性和耐化学腐蚀性能,能够有效降低金属表面的摩擦、磨损和粘附现象。然而,在目前已知的ni-p/ptfe复合镀层制备方法存在一些问题,比如硬度不够高,热稳定较差等。在现已公开的技术方案中,专利zl 202111252705.9方法中的ptfe在实际制备中会产生分散不均匀,导致镀层性能不稳定。在专利zl 201811641855.7、专利zl 201811641929.7中,多次施镀使得镀层出现结合力减弱、表面能高、空隙大等缺点,大大影响了ni-p/ptfe复合镀层非粘黏性、耐化学腐蚀性等性能。专利zl 202111252705.9中,制备过程较为复杂,施镀2h过程中,每半小时调整一次ph值,期间镀液处于较高温度,对于调节ph不利,且其制备需要纳米银粒子、纳米tio2与多孔氮化硼纳米片进行复配工作,成本考虑偏高。

3、基于以上问题,本工作开发一种非晶纳米晶ni-w-p-ptfe复合镀层设计方法,以解决现有方法存在的问题。这种工艺具有简单、高效、均匀分散ptfe等特点,从而能够在实际工业生产中得到广泛应用。

技术实现思路

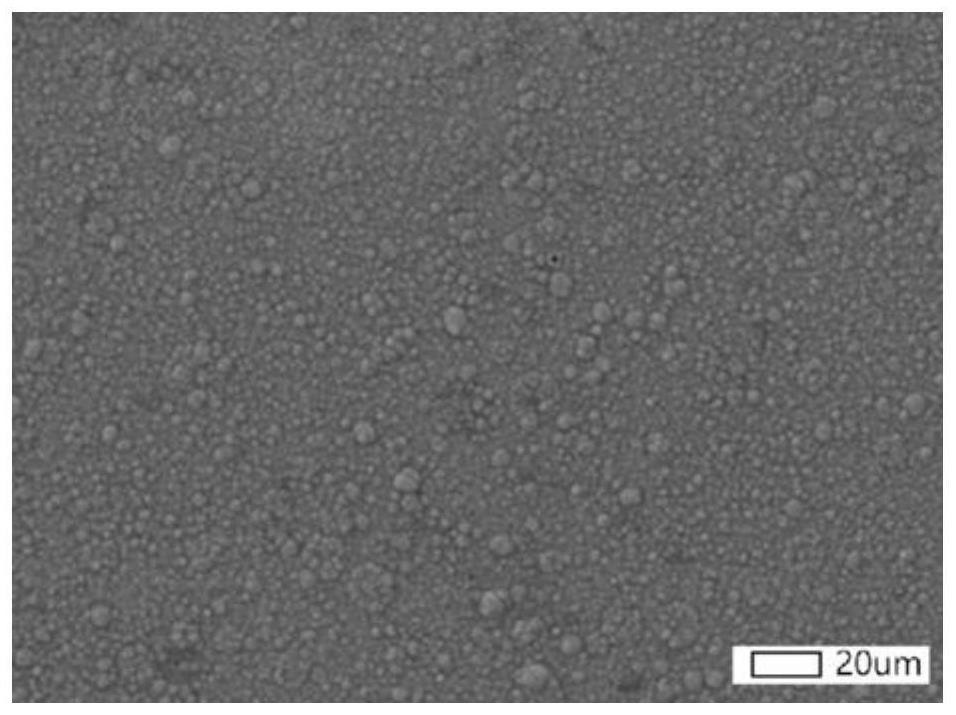

1、本发明的目的在于提供一种非晶纳米晶ni-w-p-ptfe耐蚀复合镀层的制备方法,采用一次施镀制备而成,ptfe颗粒分散较均匀、镀层硬度高,制备的镀层具有结合力强,表面能低,孔隙率小的特点。

2、为达到上述目的,本发明采用的技术方案是:一种非晶纳米晶ni-w-p-ptfe耐蚀复合镀层的制备方法,所述制备方法具体包括如下步骤:s1、对钢基材进行预处理;

3、s2、制备ni-w-p镀液;

4、s3、制备ptfe分散液;

5、s4、将步骤s2制得的ni-w-p镀液与步骤s3制得的ptfe分散液混合后调节ph至8.4-8.6得到复合镀液;

6、s5、将预处理后的钢基材放入步骤s4制得的复合镀液中,施镀结束后取出,经过水洗和干燥后得到非晶纳米晶ni-w-p-ptfe耐蚀复合镀层。

7、作为优选,所述步骤s1中,预处理依次包括如下步骤:

8、s11、表面打磨:依次用目数为80#、240#、400#、800#、1200#、2000#的水磨砂纸对基材表面进行打磨,打磨完成后依次进行抛光处理和超声清洗;

9、s12、碱洗液除油:将超声清洗后的钢基材浸入80-85℃的碱洗液中浸泡5-8min;

10、s13、将除油后的钢基材取出并进行一次水洗,一次水洗的时间为10-15s;s14、用浓度为20%的h2so4溶液将经过一次水洗的钢基材进行敏化,敏化时间为15-30s;

11、s15、将经过敏化后的钢基材取出并进行二次水洗,二次水洗的时间为10-15s;

12、s16、用浓度为10%的h2so4溶液将经过二次水洗的钢基材进行活化,活化时间为10-20s;

13、s17、将经过活化后的钢基材取出并进行三次水洗,三次水洗的时间为10-15s。

14、作为优选,所述步骤s12中,碱洗液包括如下浓度的组分,naoh:20-30g/l,na2co3:20-25g/l,na3po3:35-40g/l,烷基酚聚氧乙烯醚:4-6g/l。

15、作为优选,所述步骤s2中,ni-w-p镀液包括如下浓度的组分:nicl2·6h2o:15-20g/l,nah2po2·h2o:15-25g/l,k2wo4·2h2o:25-35g/l,c3h6o3:10-20g/l,ch3coonh4:10-15g/l,na3c6h5o7·3h2o:35-50g/l,c12h25so4na:0.03-0.05g/l,ch4n2s:0.1-0.3g/l。

16、作为优选,所述步骤s2的具体操作如下:先将na3c6h5o7·3h2o与nicl2·6h2o混合后加入nah2po2·h2o,并置于一容器中,再将ch3coonh4与c12h25so4na混合后加入k2wo4·2h2o和c3h6o3,并置于另一容器中,然后将两个容器内的混合液混合后加入ch4n2s得到ni-w-p镀液。

17、作为优选,所述步骤s3中,ptfe分散液包括如下浓度的组分:fc-4:0.2-0.5g/l,fs-60:0.3-0.5g/l,纳米聚四氟乙烯:6.5-8.5g/l。本发明通过加入氟碳表面活性剂fc-4和fs-60氟表面活性剂,可以改善ptfe与其他材料的润湿性,使其能够更好地与液体接触和润湿,增强涂层的附着力,

18、作为优选,所述步骤s3的具体操作如下:先将fc-4和fs-60混合后溶解,然后置于磁力搅拌器中搅拌20-30min,再放入纳米聚四氟乙烯得到ptfe分散前液,然后将ptfe分散前液置于磁力搅拌器中搅拌25-30min得到ptfe分散液。氟碳表面活性剂fc-4和fs-60氟表面活性剂可以在涂层中形成薄而均匀的分散相,有助于提高涂层的稳定性和一致性,可以使ptfe颗粒均匀分散在涂层基质中,防止颗粒的聚集和沉淀,从而获得更好的性能表现。

19、作为优选,所述步骤s5中,施镀的时间为2-2.5h,施镀时复合镀液的温度为85-90℃。

20、作为优选,所述步骤s5中,水洗的时间为10-15s,干燥的温度为60-65℃,干燥的时间为20-30min。

21、与现有技术相比,本发明具有如下优点:

22、1、本发明利用ptfe分散剂和化学镀ni-w-p镀液,成功地在金属试样表面沉积ni-w-p-ptfe复合镀层,在钢基材上形成牢固稳定的ni-w-p-ptfe复合镀层;

23、2、ptfe的低摩擦系数和非粘附性质有助于减少金属表面的摩擦损耗和粘附现象,在传统的ni-w-p镀层基础上引入聚四氟乙烯(ptfe),从而提高镀层的摩擦性能、抗粘附性能和耐磨损性能。ni-w-p镀层本身具有优异的耐腐蚀性能,可以提供良好的基础保护,通过引入ptfe,复合镀层不仅继承了ni-w-p镀层的耐腐蚀性,还增加了非粘附性和耐化学腐蚀性能,提供更全面的保护。

24、3、本发明制备的ni-w-p-ptfe复合镀层,使得化学镀层的种类得到了进一步的丰富,镀层的性质得到了进一步的提升,本发明的复合镀层的能够适应许多复杂的环境,满足越来越高的材料性能方面的需求,提高了化学镀的应用工况和应用范围。

- 还没有人留言评论。精彩留言会获得点赞!