一种控制热作模具钢D类夹杂物的电渣重熔方法与流程

本发明属于电渣重熔,具体涉及一种控制热作模具钢d类夹杂物的电渣重熔方法。

背景技术:

1、电渣重熔是利用液态熔渣所产生的电阻热将金属自耗电极熔化、精炼并在结晶器中凝固成型的一种工艺。电渣重熔工艺可以有效去除钢中的非金属夹杂物,降低钢中的氧含量,提高钢的洁净度。电渣重熔工艺作为一种特殊的冶金工艺,在众多质量要求高的钢种冶炼生产中得到广泛应用。

2、电渣炉一般分为固定式电渣炉和抽锭式电渣炉,其中固定式电渣炉占了较大多数。抽锭式电渣炉具有锭型长、成材率高等优点,但由于抽锭式电渣炉既要保证电渣锭的内部质量,又要兼顾表面质量,在实际熔炼操作中和固定式渣炉有着很大的不同,对各种操作参数控制要求更高。

3、随着我国模具工业的快速发展,模具钢产量增长很快,对质量的要求也越来越高。热作模具钢如4cr5mosiv、4cr5mosiv1、4cr5mo2v、4cr5mo3v等,被广泛应用于制作压铸模、挤压模等模具,要求在一定淬硬条件下具有较高热磨损性、热疲劳性及抗热裂纹扩展能力。钢中的非金属夹杂物破坏了金属的连续性,尤其是硬质不变形夹杂,易引起应力集中,在外界应力作用下,裂纹延伸很容易发展扩大而导致模具失效。高性能的热作模具钢通常要求采用电渣重熔工艺生产。随着钢的冶炼技术的不断进步,热作模具钢的氧能够很容易的控制在20ppm以内,甚至在10ppm内,硫控制在50ppm以内甚至更低,钢的纯净度大大提高,a类和c类夹杂物可以达到0级,b类夹杂物控制在1.0或0.5级以内,但d类夹杂物波动较大,大部分d细系夹杂物在1.5级左右,甚至出现ds类夹杂物。尽管有些文章报道d类夹杂物可以实现0级,但在实际生产、检验及国外样品检测中鲜有达到。实现热作模具钢中d类夹杂物的稳定控制,对提高热作模具钢的纯净度,改善热作模具钢的性能具有重要意义。

技术实现思路

1、本发明要解决的技术问题是提供一种控制热作模具钢d类夹杂物的电渣重熔方法。

2、为解决上述技术问题,本发明采用的技术方案是:

3、一种控制热作模具钢d类夹杂物的电渣重熔方法,所述方法包括以下步骤:

4、(1)选择自耗电极焊接并进行表面处理;

5、(2)选配渣料预热烘烤后使用;

6、(3)将步骤(2)中预热烘烤后渣料和步骤(1)中自耗电极放入气氛保护抽锭式电渣炉内起弧化渣熔炼,补缩结束后出坯放入退火炉内保温退火;

7、(4)将步骤(3)中退火后电渣锭锻造成锻件产品,取样检验分析。

8、本发明所述步骤(1)中自耗电极成分要求[o]≤0.0020%、0.015≤[al]≤0.025%、[ca]≤0.0005%;自耗电极当量直径满足填充比23-33%要求。

9、本发明所述步骤(1)中自耗电极焊接后在抛丸粒径1mm的抛丸机上进行处理,之后在氩气保护气氛中将电极端头预热到700-750℃,保持30-35min。

10、本发明所述步骤(2)中渣料包括电熔预熔渣和硅石,渣料成分配比:caf2:30-40%、cao:15-25%、mgo:3-5%、al2o3:30-35%、sio2:8-15%,二元碱度在1.5-2.5之间。

11、本发明所述步骤(2)中渣料总量与冶炼电渣锭重量比为1-1.5%。

12、本发明所述步骤(3)中在全氩气气氛保护抽锭式电渣炉结晶器内化渣熔炼,冷却水压0.5-0.6mpa,渣阻5.5-6.5mω,熔速300-400kg/h。

13、本发明所述步骤(3)中在电渣重熔过程中不使用铝粒脱氧。

14、本发明所述步骤(3)中气氛保护压力在化渣期间按10-15mbar控制,正常熔炼期间按2-3mbar控制,烟气排尘采用间歇压力自排方式。

15、本发明所述步骤(3)中电渣锭熔炼完毕出坯后按照常规工艺进行去应力退火。

16、本发明所述步骤(4)中退火后的电渣锭按照高温扩散+三镦三拔+超细化+球化退火工艺锻造加工成模块,夹杂物按gb/t10561标准取样进行检验分析。

17、本发明方法实现了电渣重熔工艺生产热作模具钢的d类夹杂物的稳定控制。

18、采用上述技术方案所产生的有益效果在于:1、本发明利用全氩气气氛保护抽锭式电渣炉在不牺牲电渣锭表面质量顺利抽锭的前提下,实现了热作模具钢d类夹杂物的稳定控制,解决了在电渣重熔生产中热作模具钢d类夹杂物级别波动较大的问题,稳定提高了高端热作模具钢的质量。2、本发明自耗电极对氧、铝、钙等元素进行了较明确的要求,通过自耗电极表面质量细化控制、气氛保护预热电极、不同阶段控制不同的气氛保护压力,控制了电渣炉较低的氧势。3、本发明在电渣重熔过程中通过小填充比、低碱度渣系、低熔速、高水压等参数优化,保证了渣池温度和冷却强度,提高了d类夹杂物吸附去除和细小控制能力。4、本发明方法简单、操作方便,满足了高端热作模具钢更高的纯净度要求,值得推广应用。

19、实施方式

20、下面结合具体实施例对本发明作进一步详细地说明。

21、实施例1

22、本实施例控制热作模具钢(4cr5mosiv)d类夹杂物的电渣重熔方法,包括以下步骤:

23、(1)选择自耗电极钢种:4cr5mosiv;自耗电极直径:φ310mm;成分满足国标要求,其中[o]:0.0018%、[al]:0.022%、[ca]:0.0004%。焊接后在抛丸粒径1mm的抛丸机上进行表面及端头抛丸处理,在氩气保护气氛中将电极端头预热到750℃,保持30min。填充比26.69%。

24、(2)渣料成分配比:caf2:32%、cao:20%、mgo:4%、al2o3:34%、sio2:10%,二元碱度2.0;渣总量100kg,生产10吨锭型,渣量与锭型重量比值1%。通过不同数量的电熔预熔渣和硅石配好渣料按照常规烘烤制度烘烤后使用。

25、(3)将步骤(2)中预热烘烤后渣料和步骤(1)中自耗电极放入全氩气气氛保护抽锭式电渣炉φ600mm结晶器内起弧化渣熔炼,化渣期间氩气保护压力12mbar,正常熔炼期间氩气保护压力2mbar,烟气排尘采用间歇压力自排方式排烟。生产过程冷却水压0.55-0.6mpa,渣阻5.7-6.2mω,熔速320-360kg/h。电渣重熔过程中不使用铝粒脱氧。正常熔炼补缩结束后出坯放入退火炉内按照常规去应力工艺保温退火。

26、(4)将步骤(3)中退火后的电渣锭按照高温扩散+三镦三拔+超细化+球化退火工艺,使用3150吨压机,锻造加工成模块800mm×160mm×l,夹杂物按gb/t10561标准取样进行检验分析。

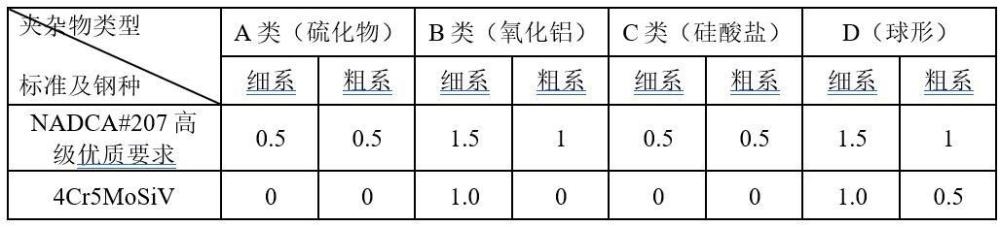

27、4cr5mosiv锻造模块夹杂物检验如下:

28、

29、本实施例可以得到满足nadca#207高级优质钢夹杂物要求的热作模具钢。

30、实施例2

31、本实施例控制热作模具钢(4cr5mosiv1)d类夹杂物的电渣重熔方法包括以下步骤:

32、(1)选择自耗电极钢种:4cr5mosiv1;自耗电极当量直径:φ330mm;成分满足国标要求,其中[o]:0.0015%、[al]:0.019%、[ca]:0.0002%。焊接后在抛丸粒径≤1mm的抛丸机上进行表面及端头抛丸处理,在氩气保护气氛中将电极端头预热到720℃,保持32min。填充比30.25%。

33、(2)渣料成分配比:caf2:35%、cao:15%、mgo:3%、al2o3:35%、sio2:12%,二元碱度1.51;渣总量110kg,生产8.4吨锭型,渣量与锭型重量比值1.3%。通过不同数量的电熔预熔渣和硅石配好渣料按照常规烘烤制度烘烤后使用。

34、(3)将步骤(2)中预热烘烤后渣料和步骤(1)中自耗电极放入全氩气气氛保护抽锭式电渣炉φ600mm结晶器内起弧化渣熔炼,化渣期间氩气保护压力13mbar,正常熔炼期间氩气保护压力3mbar,烟气排尘采用间歇压力自排方式排烟。生产过程冷却水压0.54-0.59mpa,渣阻5.6-6.2mω,熔速330-380kg/h。电渣重熔过程中不使用铝粒脱氧。正常熔炼补缩结束后出坯放入退火炉内按照常规去应力工艺保温退火。

35、(4)将步骤(3)中退火后的电渣锭按照高温扩散+三镦三拔+超细化+球化退火工艺,使用3150吨压机,锻造加工成模块700mm×220mm×l,夹杂物按gb/t10561标准取样进行检验分析。

36、4cr5mosiv1锻造模块夹杂物检验如下:

37、

38、本实施例可以得到满足nadca#207高级优质钢夹杂物要求的热作模具钢。

39、实施例3

40、本实施例控制热作模具钢(4cr5mo2v)d类夹杂物的电渣重熔方法包括以下步骤:

41、(1)选择自耗电极钢种:4cr5mo2v;自耗电极当量直径:φ340mm;成分满足国标要求,其中[o]:0.0012%、[al]:0.017%、[ca]:0%。焊接后在抛丸粒径1mm的抛丸机上进行表面及端头抛丸处理,在氩气保护气氛中将电极端头预热到740℃,保持33min。填充比32.11%。

42、(2)渣料成分配比:caf2:39%、cao:18%、mgo:5%、al2o3:30%、sio2:8%,二元碱度2.25;渣总量106kg,生产8.6吨锭型,渣量与锭型重量比值1.23%。通过不同数量的电熔预熔渣和硅石配好渣料按照常规烘烤制度烘烤后使用。

43、(3)将步骤(2)中预热烘烤后渣料和步骤(1)中自耗电极放入全氩气气氛保护抽锭式电渣炉φ600mm结晶器内起弧化渣熔炼,化渣期间氩气保护压力15mbar,正常熔炼期间氩气保护压力3mbar,烟气排尘采用间歇压力自排方式排烟。生产过程冷却水压0.53-0.59mpa,渣阻5.8-6.3mω,熔速340-400kg/h。电渣重熔过程中不使用铝粒脱氧。正常熔炼补缩结束后出坯放入退火炉内按照常规去应力工艺保温退火。

44、(4)将步骤(3)中退火后的电渣锭按照高温扩散+三镦三拔+超细化+球化退火工艺,使用3150吨压机,锻造加工成模块760mm×200mm×l,夹杂物按gb/t10561标准取样进行检验分析。

45、4cr5mo2v锻造模块夹杂物检验如下:

46、

47、本实施例可以得到满足nadca#207高级优质钢夹杂物要求的热作模具钢。

48、实施例4

49、本实施例控制热作模具钢(4cr5mo3v)d类夹杂物的电渣重熔方法包括以下步骤:

50、(1)选择自耗电极钢种:4cr5mo3v;自耗电极当量直径:φ288mm;成分满足国标要求,其中[o]:0.020%、[al]:0.025%、[ca]:0.0005%。焊接后在抛丸粒径1mm的抛丸机上进行表面及端头抛丸处理,在氩气保护气氛中将电极端头预热到750℃,保持30min。填充比23.04%。

51、(2)渣料成分配比:caf2:40%、cao:25%、mgo:5%、al2o3:30%、sio2:8%,二元碱度2.48;渣总量135kg,生产9吨锭型,渣量与锭型重量比值1.5%。通过不同数量的电熔预熔渣和硅石配好渣料按照常规烘烤制度烘烤后使用。

52、(3)将步骤(2)中预热烘烤后渣料和步骤(1)中自耗电极放入全氩气气氛保护抽锭式电渣炉φ600mm结晶器内起弧化渣熔炼,化渣期间氩气保护压力10mbar,正常熔炼期间氩气保护压力2mbar,烟气排尘采用间歇压力自排方式排烟。生产过程冷却水压0.50-0.56mpa,渣阻5.5-5.9mω,熔速300-340kg/h。电渣重熔过程中不使用铝粒脱氧。正常熔炼补缩结束后出坯放入退火炉内按照常规去应力工艺保温退火。

53、(4)将步骤(3)中退火后的电渣锭按照高温扩散+三镦三拔+超细化+球化退火工艺,使用3150吨压机,锻造加工成模块710mm×180mm×l,夹杂物按gb/t10561标准取样进行检验分析。

54、4cr5mo3v锻造模块夹杂物检验如下:

55、

56、本实施例可以得到满足nadca#207高级优质钢夹杂物要求的热作模具钢。

57、以上实施例仅用以说明而非限制本发明的技术方案,尽管参照上述实施例对本发明进行了详细说明,本领域的普通技术人员应当理解:依然可以对本发明进行修改或者等同替换,而不脱离本发明的精神和范围的任何修改或局部替换,其均应涵盖在本发明的权利要求范围当中。

- 还没有人留言评论。精彩留言会获得点赞!