一种压铸件下料设备的制作方法

本技术涉及铸件生产的领域,尤其是涉及一种压铸件下料设备。

背景技术:

1、压铸件是经压铸机压铸,铸造出模具限制的形状和尺寸的零件,很大程度的减少了铸件的机械加工量和金属铜、锌、铝或铝合金的铸造余量,因此被广泛应用于汽车制造、内燃机生产、建筑装饰等各个行业。

2、在进行小型压铸件的压铸时,通常会在压铸模具中设置多个成型腔室和连通这几个成型腔室的流道,并且还预留有料杆空腔。在压铸成型后,压铸模具内会成型有压铸总成,压铸总成包括成型于成型腔室的小型压铸件、成型于料杆空腔的主料杆以及成型于流道内的支料杆;其中,多个成型后的小型压铸件均通过支料杆与主料杆连接。在进行上述压铸总成的脱模时,压铸模具会将成型完成的压铸总成降温至脱模温度,脱模温度通常在200~300℃,之后压铸模具开模,操作人员会使用夹具加持在压铸总成的主料杆或者支料杆上,将成型后的压铸总成从压铸模具中取下,之后转运至下一道生产工序中。

3、现需要提供一种能够将上述具有小型压铸件的压铸总成从压铸模具中取下的压铸件下料设备。

技术实现思路

1、为了实现将具有小型压铸件的压铸总成从压铸模具中取下,本技术提供一种压铸件下料设备。

2、本技术提供的一种压铸件下料设备采用如下的技术方案:

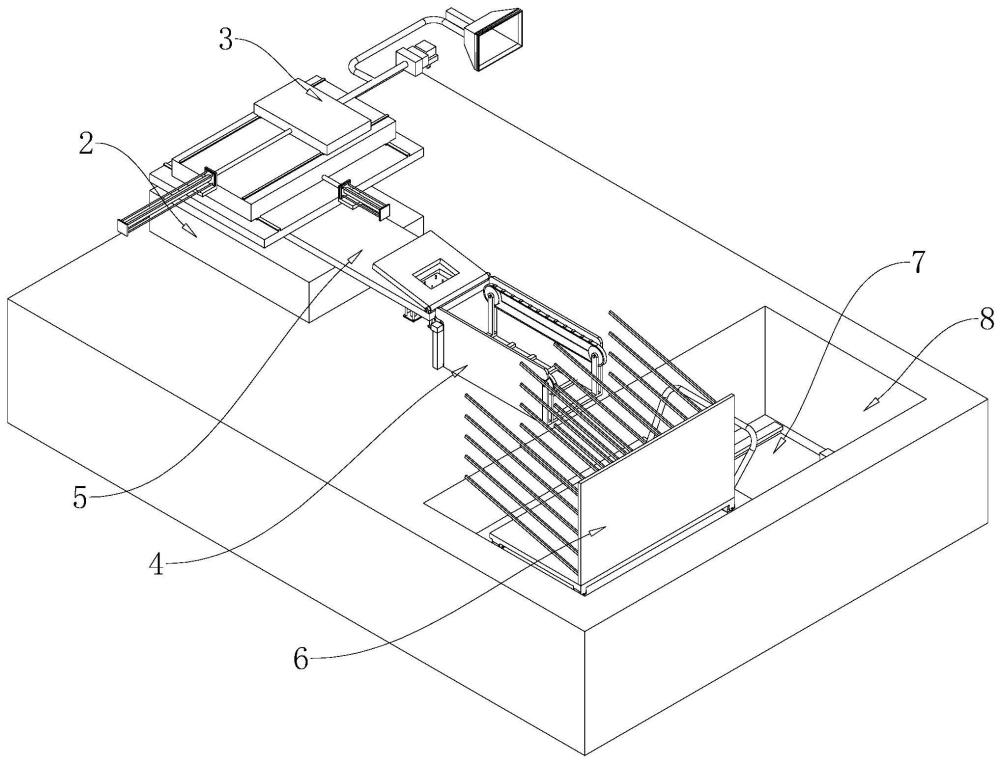

3、一种压铸件下料设备,包括设备基座、布置于所述设备基座一侧且用于运输压铸件的输送装置、安装于所述设备基座上的取料装置以及安装于所述设备基座上且用于将所述取料装置放下的压铸件转运至所述输送装置上的转料装置;所述取料装置包括用于夹持主料杆的取料夹爪、驱动所述取料夹爪朝压铸模具内的主料杆平移的平移机构、驱动所述取料夹爪伸入或伸出压铸机内的进料机构以及驱动取料夹爪翻转的翻转机构。

4、通过采用上述技术方案,上述压铸件下料设备在进行小型压铸件的下料时,首先取料夹爪在进料机构的作用下移动至压铸机内,使得取料夹爪与压铸模具内的压铸件正对;取料夹爪在平移机构的作用下,夹持在压铸件的主料杆上,并通过平移机构实现复位;取料夹爪在进料机构的作用下移出压铸机;并通过翻转机构进行翻转,使得压铸件中的主料杆朝向地面布置,之后将压铸件放置在转料装置上,转料装置将压铸件运输至输送装置,从而完成上述小型压铸件的下料。采用上述压铸件下料装置,能够实现自动化下料的操作,无需操作人员手动将压铸件从压铸机内取出,避免操作人员在手动下料的过程中受到伤害。

5、可选的,所述平移机构包括水平滑移安装于设备基座上的平移架和驱使所述平移架平移的平移驱动件;所述平移架的滑移方向平行于所述取料夹爪朝压铸模具内的主料杆平移的方向;所述进料机构包括水平滑移安装于所述平移架上的进料架和驱动所述进料架滑移的进料驱动件;所述进料架的滑移方向平行于所述取料夹爪伸入或伸出压铸机内的方向;所述翻转机构包括安装于所述进料架端部的旋转气缸,所述旋转气缸的旋转轴线平行于所述取料夹爪伸入或伸出压铸机内的方向,所述取料夹爪安装于所述旋转气缸。

6、通过采用上述技术方案,助于进料架的端部设置的结构较少,并公开了平移机构、进料机构以及翻转机构的具体结构,使得取料夹爪能够更好的深入压铸机中,取料夹爪的下料效果更好。

7、可选的,所述转料装置包括旋转安装于所述设备基座上的转料架、铰接于所述转料架上的转料台、驱动所述转料架水平转动的转动机构和用于调整所述转料台倾斜角度的倾倒机构;所述转料架经所述转动机构驱动后具有第一工位和第二工位,当所述转料架处于所述第一工位时,所述转料台处于伸出压铸机的所述取料夹爪的下方;当所述转料架处于所述第二工位时,所述转料台位于所述输送装置的上侧。

8、通过采用上述技术方案,公开了转料装置的具体结构,当转料架处于第一工位时,方便承接取料夹爪取下的压铸总成;当转料架处于第二工位时,通过倾倒机构的作用,使得位于转料台发生倾斜,从而使得转料台上的压铸总成滑移至输送装置,使得压铸总成的转移更加方便。

9、可选的,所述取料装置还包括脱模剂喷涂机构,所述脱模剂喷涂机构包括安装于所述取料架的脱模剂喷头以及为脱模剂喷头供料的供料组件。

10、通过采用上述技术方案,使用脱模剂喷涂机构在脱模完成后对压铸模具喷涂脱模剂,使得下一件压铸件的脱模更加顺利,降低铸件脱模失败的概率。

11、可选的,所述脱模剂喷涂机构还包括用于将压铸模具罩合的防尘罩以及用于将所述防尘罩内的烟雾抽离的抽气组件,所述脱模剂喷头位于所述防尘罩内。

12、通过采用上述技术方案,在对压铸模具进行喷涂脱模剂的过程中,通过防尘罩使得将压铸模具罩住之后再喷脱模剂,从而增加脱模剂的使用效率;并通过抽气组件将多余的烟雾抽离,减少脱模剂对环境的污染,并改善车间的工作环境。

13、可选的,所述转料装置还包括用于承接压铸总成的承料机构,所述承料机构包括承载板以及安装于所述转料架且用于驱使所述承载板升降的升降组件,所述承载板上布置有用于和支料杆抵接以定位压铸件的定位杆,所述转料台上开设有用于供所述承载板穿过的第一通孔。

14、通过采用上述技术方案,当取料夹爪位于转料台的上方时,承料板在升降组件的作用下进行提升,并抵接在压铸总成的底部,并通过定位杆对压铸总成进行定位,之后等取料夹爪松脱后,承料板在升降组件的作用下向下移动,并将压铸总成转运至转料台上。相较于取料夹爪松脱后将压铸总成直接砸在转料台的方式而言,采用承料板和升降组件的方式,有助于降低压铸总成损伤的概率,并且能够对压铸总成在转料台上的位子进行预定位。

15、可选的,所述承料机构还包括布置于所述承载板底面的冷却管道和为所述冷却管道供应冷水的供冷组件。

16、通过采用上述技术方案,压铸总成从压铸模具中取出后,虽然已经达到了脱模温度,但是脱模温度也有200-300℃,温度还是较高,因此采用承载板和冷却管道的方式对压铸件进行冷却,使得压铸总成的温度能够降低,有助于避免转运过程中高温的压铸总成伤害误触的人员。

17、可选的,所述输送装置包括左右对称布置且用于支撑支料杆的两个皮带输送台;所述皮带输送台上均设置有用于供支料杆的端部抵接的输送侧板;两个所述皮带输送台之间形成有用于供主料杆和小型压铸件布置的输送间隙;所述压铸件下料设备还包括运输小车,所述运输小车具有安装侧板以及设置于所述安装侧板上且用于和所述输送装置对接的运输支架,所述运输支架具有与所述皮带输送台一一对应且倾斜布置的支撑杆。

18、通过采用上述技术方案,使得两个皮带输送台能够分别抵接压铸总成的支料杆的两端,并在压铸件自身重力作用下向下旋转,主料杆竖直向下布置,能够对压铸件进行预定位。并通过运输小车上与皮带输送台一一对应且倾斜布置的支撑杆,使得从皮带输送台输送过来的压铸总成均能够卡接于支撑杆上。并通过倾斜布置,使得压铸总成能够往远离皮带输送台一端滑移。采用上述输送台和运输小车,能够将压铸总成布置在小车的运输支架上,从而方便将压铸总成运输至下一道工序。

19、可选的,所述皮带输送台的传输带上沿其长度方向间隔布置有安装凸棱,相邻所述安装凸棱之间形成有用于供支料杆布置的限位凹槽。

20、通过采用上述技术方案,对压铸总成进行定位,降低了压铸件从输送台上掉落的概率。

21、可选的,所述运输小车在所述安装侧板上阵列布置有多个所述运输支架,所述压铸件下料设备还设置有移动平台,所述移动平台包括基座、滑移安装于所述基座上的第一滑台、驱动所述第一滑台滑移的第一驱动机构以及安装于所述第一滑台顶面的液压升降台;所述第一滑台的滑移方向垂直于所述输送装置的输送方向;所述液压升降台和所述运输小车之间设置有定位结构。

22、通过采用上述技术方案,使得运输小车在液压升降台以及第一驱动机构的作用下,安装于运输小车上的多个运输支架均能与皮带输送台进行配合,使得运输小车能够收集更多的压铸总成。并通过设置有定位结构,对运输小车进行定位,从而便于将运输支架与输送台进行对应。

23、综上所述,本技术包括以下至少一种有益技术效果:

24、1.上述压铸件下料设备在进行小型压铸件的下料时,首先取料夹爪在进料机构的作用下移动至压铸机内,使得取料夹爪与压铸模具内的压铸件正对;取料夹爪在平移机构的作用下,夹持在压铸件的主料杆上,并通过平移机构实现复位;取料夹爪在进料机构的作用下移出压铸机;并通过翻转机构进行翻转,使得压铸件中的主料杆朝向地面布置,之后将压铸件放置在转料装置上,转料装置将压铸件运输至输送装置,从而完成上述小型压铸件的下料。采用上述压铸件下料装置,能够实现自动化下料的操作,无需操作人员手动将压铸件从压铸机内取出,避免操作人员在手动下料的过程中受到伤害;

25、2.助于进料架的端部设置的结构较少,并公开了平移机构、进料机构以及翻转机构的具体结构,使得取料夹爪能够更好的深入压铸机中,取料夹爪的下料效果更好;

26、3.公开了转料装置的具体结构,当转料架处于第一工位时,方便承接取料夹爪取下的压铸总成;当转料架处于第二工位时,通过倾倒机构的作用,使得位于转料台发生倾斜,从而使得转料台上的压铸总成滑移至输送装置,使得压铸总成的转移更加方便。

- 还没有人留言评论。精彩留言会获得点赞!