一种从废弃磷酸铁锂电池中回收锂的方法及锂离子溶液与流程

本发明属于锂电池回收,涉及一种从废弃磷酸铁锂电池中回收锂的方法,尤其涉及一种从废弃磷酸铁锂电池中回收锂的方法及锂离子溶液。

背景技术:

1、随着新能源电动车的迅速发展,锂电池产能的扩增,将来必然会伴随着大量退役电池的产生,会对环境保护造成巨大的压力;废弃电池具有显著的资源性特性,富含丰富的锂金属元素,如果能回收利用,意义重大;需开发一种从退役电池中回收锂的高效高回收率的锂回收方法。

2、cn110144460a公开了一种锂离子电池正极废料中金属的浸出及回收工艺,包括如下步骤:s1、拆解和剪切:先将废旧锂电池进行集中收集,将收集的废旧锂电池进行拆解,拆解电池后得到的正极片主要由铝箔、有机粘结剂和钴酸锂构成,然后将剥离开的正极片钴锂膜剪成约2平方厘米的大小,涉及锂电池废料回收技术领域。该锂离子电池正极废料中金属的浸出及回收工艺,可大大提高了提取效果,实现了对锂电池废料中的金属离子进行充分高效的提取回收,很好的达到了在同一萃取装置内的进行多次萃取反应来提高萃取效率的目的,很好的避免了锂电池废料中锂钴金属浪费的情况发生,从而达到了节约资源和稀有金属回收利用的目的。

3、cn111799524a公开了一种由退役锂电池正极片制备五元高熵锂电材料前驱体的方法,包括将退役三元和磷酸铁锂电池正极片进行混合焙烧,得到去除有机物的正极片;将得到的正极片酸浸处理,反应溶液过滤得到五元第一溶液;将五元第一溶液除cu后用萃取剂萃取其中金属离子,反萃后得到反萃五元第二溶液;调节五元第二溶液中各金属离子的比例并进行共沉淀反应,浆料洗涤,过滤,干燥,焙烧得到五元高熵锂电材料前驱体;该方法通过统一回收处理退役三元和磷酸铁锂正极片,大大简化了回收工艺和回收成本,而且制备出的五元高熵锂电材料解决了传统锂电材料高温稳定性不佳和容量衰减较快的问题。

4、目前公开的从废弃磷酸铁锂电池中回收锂的方法都有一定的缺陷,存在着锂的回收率较低的问题。因此,开发设计一种新型的从废弃磷酸铁锂电池中回收锂的方法至关重要。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种从废弃磷酸铁锂电池中回收锂的方法及锂离子溶液,本发明提供的从废弃磷酸铁锂电池中回收锂的方法实现了对废弃磷酸铁锂电池中锂的回收,且锂的回收率高;所述方法还具有操作简单,成本较低且对环境污染较小的优点。

2、为达此目的,本发明采用以下技术方案:

3、第一方面,本发明提供了一种从废弃磷酸铁锂电池中回收锂的方法,所述方法包括:

4、将废弃磷酸铁锂电池中的正极片与剥离液进行混合,得到黏糊状浆液,干燥后得到固态物质;将所得固态物质进行煅烧,得到煅烧物;将所得煅烧物进行酸浸,固液分离后得到浸出液;以萃取剂溶液对所得浸出液进行萃取,分液后得到萃取液;以反萃取剂溶液对所得萃取液进行反萃取,分液后得到锂离子溶液。

5、本发明中所述混合后得到的黏糊状浆液中的主要成分为磷酸铁锂、导电碳、n-甲基吡咯烷酮、聚氟乙烯及剥离液的成分。

6、本发明中所述干燥可以在蒸发干燥器中进行,干燥的过程中可除去丙酮与乙醇等挥发性的化学物质,从而得到颗粒状或块状的主要成分为磷酸铁锂、导电碳与聚氟乙烯的固态物质。

7、本发明中所述煅烧后得到的煅烧物的主要成分为li3po4、fepo4与lifeo2;所述煅烧的过程中可以除去导电碳与聚氟乙烯,所述煅烧过程涉及到的化学反应方程式包括:c+o2=co2;(c2f4)n+5no2=2nco2+2nhf+2nf2与lifepo4=li3po4+fepo4+lifeo2。

8、本发明提供的从废弃磷酸铁锂电池中回收锂的方法中所述酸浸过程中涉及到的化学反应方程式包括:li3po4+3hcl=licl+fecl3+h3po4;fepo4+3hcl=fecl3+h3po4;lifeo2+4hcl=fecl3+licl+2h2o。

9、本发明中所述固液分离包括:使用抽滤机进行固液分离,分离过程中用蒸馏水进行反复冲洗3-4次,将所得到的液体可转移至容量瓶中进行定容,此时溶液呈现棕黄色。

10、本发明中所述萃取结束后的分液可以为:将所有萃取体系置于500ml~1000ml分液漏斗中静置10~30min,得到上层萃取有机相与下层萃余水相,保留有机相得到含锂有机含化合物,即为萃取液;所述萃取过程中涉及到的化学方程式包括:fecl3(aq)+cl-(aq)=fecl4-(aq);li+(aq)+fecl4-+tbp(org)=lifecl4·tbp(org),其中:r为金属协萃离子,可以是:fe3+、al3+、mg2+、n(n≥1)为其金属离子在水溶液中化合价。

11、本发明中所述反萃取结束后的分液可以为:反萃过程结束后,将所有反萃溶液在200ml分液漏斗中静置10min,得到上层反萃水相与下层反萃剩余有机相,然后进行分液得到锂离子溶液;所述反萃取过程中涉及到的化学方程式包括:lifecl4·tbp(org)+hci=licl+hfecl4·tbp。

12、本发明提供的从废弃磷酸铁锂电池中回收锂的方法实现了对废弃磷酸铁锂电池中锂的回收,且锂的回收率高;所述方法还具有操作简单,成本较低且对环境污染较小的优点。

13、优选地,所述方法还包括对废弃磷酸铁锂电池依次进行放电与拆解,得到废弃磷酸铁锂电池中的正极片。

14、优选地,所述方法还包括所述混合前将废弃磷酸铁锂电池中的正极片进行粉碎。

15、优选地,所述粉碎包括将废弃磷酸铁锂电池中的正极片粉碎为表面积为2~5cm2的正极片碎片,例如可以是2cm2、2.5cm2、3cm2、3.5cm2、4cm2、4.5cm2或5cm2,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

16、优选地,所述混合中正极片与剥离液的质量比为(1~2):(8~20),例如可以是1:8、1:10、1:12、1:14、1:16、1:18、1:20、2:8、2:9、2:11、2:13、2:15、2:17、2:19或2:20,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

17、优选地,所述剥离液包括n-甲基吡咯烷酮、丙酮或乙醇中的任意一种或至少两种的组合,典型但非限制性的组合包括n-甲基吡咯烷酮与丙酮的组合,丙酮与乙醇的组合,或n-甲基吡咯烷酮、丙酮与乙醇的组合。

18、优选地,所述混合包括依次进行的静置混合与搅拌混合。

19、优选地,所述静置混合包括将正极片置于剥离液浸泡0.5~1h,例如可以是0.5h、0.6h、0.7h、0.8h、0.9h或1h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

20、优选地,所述搅拌混合包括以200~300r/min的转速进行1~3h的搅拌。

21、本发明中所述搅拌混合的转速为200~300r/min,例如可以是200r/min、210r/min、220r/min、230r/min、240r/min、250r/min、260r/min、270r/min、280r/min、290r/min或300r/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

22、本发明中所述搅拌混合的时间为1~3h,例如可以是1h、1.2h、1.4h、1.6h、1.8h、2h、2.2h、2.4h、2.6h、2.8h或3h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

23、优选地,所述方法还包括所述干燥与所述煅烧之间的粉碎。

24、优选地,所述煅烧的温度为600~1200℃,时间为2~4h。

25、本发明中所述煅烧的温度为600~1200℃,例如可以是600℃、650℃、700℃、750℃、800℃、850℃、900℃、950℃、1000℃、1050℃、1100℃、1150℃或1200℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

26、本发明中所述煅烧的时间为2~4h,例如可以是2h、2.2h、2.4h、2.6h、2.8h、3h、3.2h、3.4h、3.6h、3.8h或4h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

27、优选地,所述方法还包括所煅烧与所述酸浸之间的研磨。

28、优选地,所述酸浸采用的酸浸试剂包括4~8mol/l的盐酸,例如可以是4mol/l、4.5mol/l、5mol/l、5.5mol/l、6mol/l、6.5mol/l、7mol/l、7.5mol/l或8mol/l,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

29、优选地,所述酸浸中的固液比为(1~2):(15~30),例如可以是1:15、1:17、1:19、1:21、1:23、1:25、1:27、1:29、1:30、2:15、2:17、2:19、2:21、2:23、2:25、2:27、2:29或2:30,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

30、优选地,所述酸浸的温度为15~30℃,时间为1~4h。

31、本发明中所述酸浸的温度为15~30℃,例如可以是15℃、17、19、20℃、22℃、24℃、26℃、28℃或30℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

32、本发明中所述酸浸的时间为1~4h,例如可以是1h、1.5h、2h、2.5h、3h、3.5h或4h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

33、优选地,所述萃取过程中萃取剂溶液与浸出液的体积比为(0.4~2):1,例如可以是0.4:1、0.6:1、0.8:1、1:1、1.2:1、1.4:1、1.6:1、1.8:1或2:1,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

34、优选地,所述萃取剂溶液中的萃取剂包括磷酸三丁酯、冠醚或离子液体中的任意一种或至少两种的组合,典型但非限制性的组合包括磷酸三丁酯与冠醚的组合,冠醚与离子液体的组合,或磷酸三丁酯、冠醚与离子液体的组合。

35、优选地,所述萃取剂溶液中的溶剂包括煤油。

36、优选地,所述萃取剂溶液中萃取剂与溶剂的体积比为(5~7):10,例如可以是5:10、5.2:10、5.4:10、5.6:10、5.8:10、6:10、6.2:10、6.4:10、6.6:10、6.8:10或7:10,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

37、优选地,所述萃取剂溶液中还包括协萃剂。

38、本发明中协萃剂的作用为提供氯离子与提高萃取率。

39、优选地,所述萃取剂溶液中协萃剂的的浓度为1~3mol/l,例如可以是1mol/l、1.2mol/l、1.4mol/l、1.6mol/l、1.8mol/l、2mol/l、2.2mol/l、2.4mol/l、2.6mol/l、2.8mol/l或3mol/l,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

40、优选地,所述协萃剂包括fecl3、alcl3、mgcl2或nacl中的任意一种或至少两种的组合,典型但非限制性的组合包括fecl3与alcl3的组合,alcl3与mgcl2的组合,mgcl2与nacl的组合,或fecl3、alcl3与mgcl2的组合。

41、优选地,所述萃取的温度为25~35℃,时间为1~4h。

42、本发明中所述萃取的温度为25~35℃,例如可以是25℃、26℃、27℃、28℃、29℃、30℃、31℃、32℃、33℃、34℃或35℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

43、本发明中所述萃取的时间为1~4h,例如可以是1h、1.5h、2h、2.5h、3h、3.5h或4h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

44、优选地,所述萃取的过程中伴随着转速为300~600r/min的恒温震荡,例如可以是300r/min、350r/min、400r/min、450r/min、500r/min、550r/min或600r/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

45、优选地,所述反萃取过程中反萃取剂溶液与萃取液的体积比为(2~3):(6~10),例如可以是2:6、2:7、2:8、2:9、2:10、3:6、3:7、3:8、3:9或3:10,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

46、优选地,所述反萃取剂溶液包括4~12mol/l的盐酸,例如可以是4mol/l、4.5mol/l、5mol/l、5.5mol/l、6mol/l、6.5mol/l、7mol/l、7.5mol/l、8mol/l、8.5mol/l、9mol/l、9.5mol/l、10mol/l、10.5mol/l、11mol/l、11.5mol/l或12mol/l,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

47、优选地,所述反萃取的温度为25~35℃,时间为0.5~2h。

48、本发明中所述反萃取的温度为25~35℃,例如可以是25℃、26℃、27℃、28℃、29℃、30℃、31℃、32℃、33℃、34℃或35℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

49、本发明中所述反萃取的时间为0.5~2h,例如可以是0.5h、0.6h、0.8h、1h、1.2h、1.4h、1.6h、1.8h或2h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

50、优选地,所述反萃取的过程中伴随着转速为200~500r/min的恒温震荡,例如可以是200r/min、250r/min、300r/min、350r/min、400r/min、450r/min或500r/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

51、作为本发明所述方法的优选技术方案,所述方法包括:

52、(1)对废弃磷酸铁锂电池依次进行放电与拆解,得到废弃磷酸铁锂电池中的正极片,将废弃磷酸铁锂电池中的正极片进行粉碎,得到表面积为2~5cm2的正极片碎片;

53、(2)将步骤(1)所得正极片碎片置于剥离液浸泡0.5~1h,再以200~300r/min的转速进行1~3h的搅拌,正极片碎片与剥离液的质量比为(1~2):(8~20),得到黏糊状浆液,干燥后得到固态物质;

54、(3)将步骤(2)所得固态物质以600~1200℃进行2~4h煅烧,粉碎后得到煅烧物;

55、(4)将步骤(3)所得煅烧物进行研磨得到粉末,再在15~30℃下以4-8mol/l的盐酸对所得粉末进行1~4h酸浸,盐酸与粉末的固液比为(1-2):(15-30),固液分离后得到浸出液;

56、(5)在25~35℃下,以萃取剂溶液对步骤(4)所得浸出液进行1~4h的萃取,所述萃取的过程中伴随着转速为300~600r/min的恒温震荡,所述萃取剂溶液中萃取剂与溶剂的体积比为(5~7):10,所述萃取剂溶液中还包括浓度为1~3mol/l的协萃剂,所述萃取剂溶液与浸出液的体积比为(0.4-2):1,分液后得到萃取液;

57、(6)在25~35℃下,以4~12mol/l的盐酸对步骤(5)所得萃取液进行0.5~2h的反萃取,所述反萃取的过程中伴随着转速为200~500r/min的恒温震荡,所述反萃取过程中盐酸与萃取液的质量比为(2~3):(6~10),分液后得到锂离子溶液。

58、第二方面,本发明提供了一种锂离子溶液,所述锂离子溶液由第一方面所述的方法得到。

59、相对于现有技术,本发明具有以下有益效果:

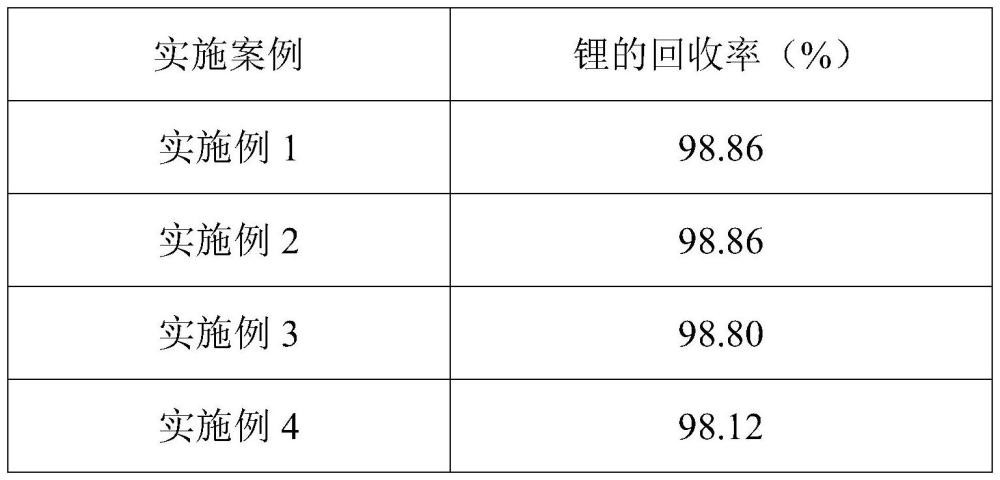

60、本发明提供的从废弃磷酸铁锂电池中回收锂的方法实现了对废弃磷酸铁锂电池中锂的回收,且锂的回收率高;所述方法还具有操作简单,成本较低且对环境污染较小的优点。

- 还没有人留言评论。精彩留言会获得点赞!