一种电子束选区熔化成形制备亚微米/微米颗粒增强难熔合金的方法与流程

本发明属于难熔合金原位复合材料成形,尤其涉及一种电子束选区熔化成形制备亚微米/微米颗粒增强难熔合金的方法。

背景技术:

1、相比单相的难熔合金,采用颗粒增强可有效提高难熔金属基复合材料的室温和高温强度,但随之却带来塑性大幅度下降,强度与塑性之间的矛盾一直是该领域无法解决的难题,严重制约了难熔合金在航空、航天等领域的应用。近年来的研究结果表明,随着增强相尺寸的减小,颗粒增强复合材料的强塑性等综合力学性能表现出较好的均衡。目前,国内外已对颗粒增强al、mg、fe等金属基复合材料及其制备技术开展了相关研究,取得了较好的效果。此外,由nb5si3增强相和nb固溶体组成的nb5si3/nbss双相复合材料表现出较为优异的高温力学性能,1200℃拉伸强度达370mpa,是二代ni基单晶合金的两倍,通过调控组织形态,可使其断裂韧性达到18mpa·m1/2以上,是目前承温目标在1200~1300℃的新一代超高温结构材料的发展热点。可以推测,在难熔合金基体上形成弥散分布的小尺寸增强颗粒相,有望大幅度提高难熔合金的强韧性匹配。

2、然而,难熔金属复合材料一般应用于高温工作环境下,其中的增强相也需具有较高熔点,才能保证材料的高温力学性能。选择何种第二相颗粒,使其与难熔合金基体界面结合良好,同时实现弥散均匀分布,是获得性能匹配良好的难熔合金复合材料的关键。此外,由于难熔合金本身熔点较高,传统的熔铸等技术制备难度较大,极易出现组织粗大、元素偏析等问题,尤其是其中的颗粒增强相尺寸高达数十微米后,这些增强相极易成为裂纹萌生位置,严重影响合金力学性能。

3、可见,选择合适的增强相颗粒,并通过合适的工艺使增强相呈现细小弥散分布,是工作温度目标1200~1300℃高性能难熔合金复合材料亟需解决的关键问题。

技术实现思路

1、本发明的目的在于提供一种电子束选区熔化成形制备亚微米/微米颗粒增强难熔合金的方法,本发明中的方法能够有效提高难熔合金符合材料的高温力学性能,且避免塑性较低的难熔合金在成形过程中由于热应力的作用发生开裂。

2、本发明提供一种电子束选区熔化成形制备亚微米/微米颗粒增强难熔合金的方法,包括以下步骤:

3、将难熔合金粉末与si粉末混合均匀,通过电子束选区熔化成形方法制备得到亚微米/微米颗粒增强难熔合金;

4、所述难熔合金粉末的粒径为30~80μm,si粉末的粒径为10~25μm。

5、优选的,所述难熔合金粉末为w、ta、mo、nb、v、zr、hf和ti中的一种或两种及以上组成的合金粉末。

6、优选的,所述难熔合金粉末为球形粉末。

7、优选的,所述难熔合金为单相固溶体合金粉末。

8、优选的,所述si粉末的质量占难熔合金粉末与si粉末总质量的1~8%。

9、优选的,所述混合过程中不加入其他固态物质,混合均匀后,得到si粉包覆难熔合金粉末的近球形复合粉末。

10、优选的,所述混合的时间为1~10小时。

11、优选的,所述电子束选区熔化成形的过程中,采用电子束扫描对粉末床进行预热,电子束功率为300~600w,工作电压为40~70kv。

12、优选的,所述预热温度为800℃~1000℃,真空度为2×10-3±0.5×10-4mbar。

13、优选的,每层铺粉厚度为30~80μm。

14、与现有技术相比,本发明具有以下优点:

15、(1)由于难熔金属硅化物具有优异的高温性能,选择硅化物作为难熔合金的增强相,由于难熔金属硅化物具有极高的熔点和高温力学性能,可大幅度提高难熔合金复合材料的高温力学性能。

16、(2)难熔金属硅化物在高能电子束的作用下,在难熔合金的基体中原位形成,有效避免了增强相与基体相之间的界面问题,两相界面结合良好,这也进一步保证了难熔合金复合材料的力学性能。

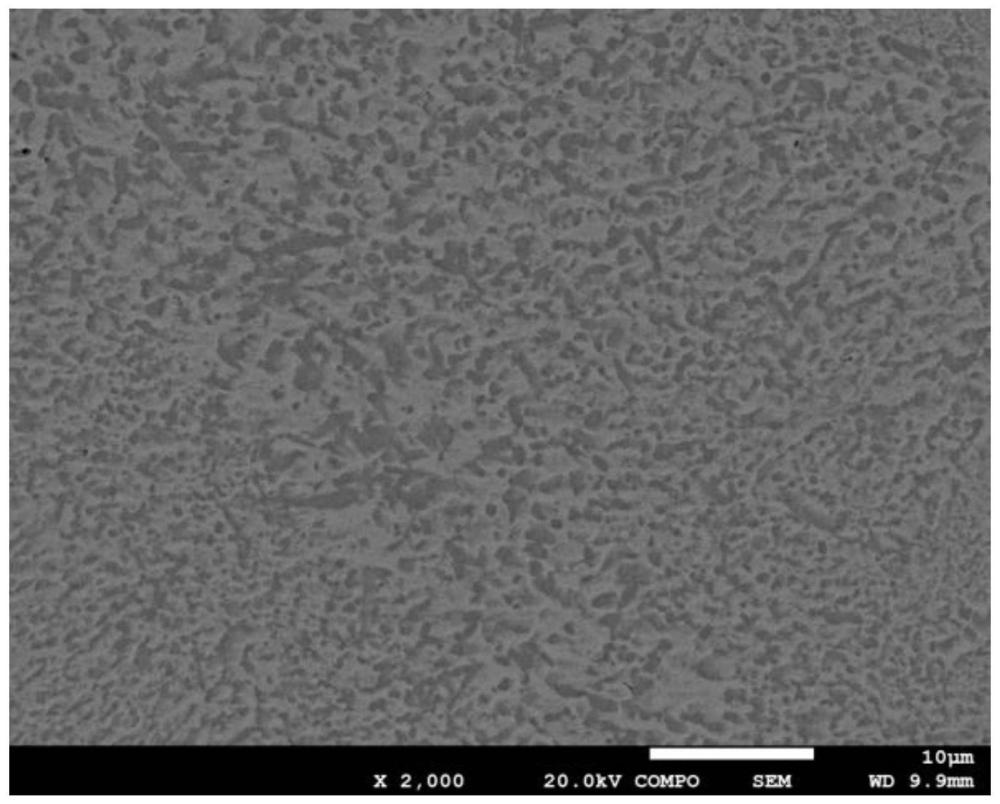

17、(3)本发明由于使用si粉末原料的粒径为10-25μm,nb粉末原料的粒径为30-80μm,在电子束作用下难熔合金与si之间的原位反应以及快速凝固过程,可以获得亚微米/微米难熔金属硅化物颗粒增强的难熔合金复合材料,相对于同样成分的铸造态难熔合金,可以使颗粒增强相从几十微米尺寸级别大幅度降低至亚微米/微米级,并且其中尺寸级别处于亚微米的nb5si3增强相占全部增强相的40%以上,因此大大降低了颗粒增强难熔合金的脆性,同时基于奥罗万强化原理,明显改善了颗粒增强难熔合金的强度。这是本领域显著的技术进步。

18、(4)采用电子束选区熔化成形技术,可大幅度缩短难熔合金复合材料的制备周期,且具备复杂结构的成形潜力。使用上述方法,成功制备了无裂纹的空心薄壁复杂结构的发动机涡轮叶片,叶片制件冶金质量良好,未出现裂纹。

19、(5)使用上述方法,成功制备出了尺寸大于100×50×50mm3的矩形块体材料,合金的室温强度、室温断裂韧性及高温强度相比难熔合金本身均得到有效提高。

技术特征:

1.一种电子束选区熔化成形制备亚微米/微米颗粒增强难熔合金的方法,包括以下步骤:

2.根据权利要求1所述的方法,其特征在于,所述难熔合金粉末为w、ta、mo、nb、v、zr、hf和ti中的一种或两种及以上组成的合金粉末。

3.根据权利要求2所述的方法,其特征在于,所述难熔合金粉末为球形粉末。

4.根据权利要求1所述的方法,其特征在于,所述难熔合金为单相固溶体合金粉末。

5.根据权利要求1所述的方法,其特征在于,所述si粉末的质量占难熔合金粉末与si粉末总质量的1~8%。

6.根据权利要求1所述的方法,其特征在于,所述混合过程中不加入其他固态物质,混合均匀后,得到si粉包覆难熔合金粉末的近球形复合粉末。

7.根据权利要求1所述的方法,其特征在于,所述混合的时间为1~10小时。

8.根据权利要求1所述的方法,其特征在于,所述电子束选区熔化成形的过程中,采用电子束扫描对粉末床进行预热,电子束功率为300~600w,工作电压为40~70kv。

9.根据权利要求8所述的方法,其特征在于,所述预热温度为800℃~1000℃,真空度为2×10-3±0.5×10-4mbar。

10.根据权利要求9所述的方法,其特征在于,每层铺粉厚度为30~80μm。

技术总结

本发明提供了一种电子束选区熔化成形制备亚微米/微米颗粒增强难熔合金的方法,包括以下步骤:将难熔合金粉末与Si粉末混合均匀,通过电子束选区熔化成形方法制备得到亚微米/微米颗粒增强难熔合金;所述难熔合金粉末的粒径为30~80μm,Si粉末的粒径为10~25μm。本发明采用大粒径的难熔合金粉末与小粒径的Si粉末通过机械混合的方法获得难熔合金+Si的近球形复合粉末,在高能电子束的作用下,使复合粉末中的Si粉末与难熔合金粉末发生原位反应,在难熔合金的基体上原位形成亚微米/微米级硅化物,并利用电子束的快速扫描实现成形过程中的预热,避免塑性较低的难熔合金在成形过程中由于热应力的作用发生开裂。

技术研发人员:刘伟,熊华平,黄帅

受保护的技术使用者:中国航发北京航空材料研究院

技术研发日:

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!