一种高氧氮微球形钛粉及高性能钛制件激光熔化沉积方法

本发明涉及金属粉末的激光增材制造技术,特别是一种适配于激光熔化沉积的高氧氮微球形钛粉及高性能钛合金制件的制备方法。

背景技术:

1、钛合金具有轻质、高强、耐热、耐蚀、无磁等优良特性,广泛应用于航空航天、武器装备、海洋工程、能源化工等领域。然而传统锻造、铸造、焊接等制造方法难以满足高性能大尺寸复杂钛合金制件的整体化低成本制造要求,且对于受损零部件只能做表面的涂层修复,维修工序繁多,耗时长,而对于损伤稍严重的零部件也只能作更换处理。而激光熔化沉积(lmd)是一种大型、复杂形状零件的近净成形方法,与传统熔锻工艺相比,激光熔化沉积工艺具有制造柔性高、无需工装模具、后续切削加工量小,非装配配合部位甚至可实现免加工等显著优点,在大型金属构件高效制造及高价值金属构件缺陷或损伤修复方面极具优势。随着现代工业高端装备正向大型化、高可靠、长寿命的方向发展,对钛合金等关键金属构件性能提出了更高要求。然而,现有激光熔化沉积技术采用传统钛合金材料,由于激光熔化沉积的剧烈非稳态循环加热和高速冷却,往往导致成形件性能较差。

技术实现思路

1、本发明所要解决的技术问题是针对现有技术的上述缺陷,提供一种高氧氮微球形钛粉及高性能钛制件激光熔化沉积方法。

2、为了实现上述目的,本发明提供了一种高氧氮微球形钛粉的制备方法,其中,包括如下步骤:

3、s100、准备不规则氢化脱氢钛及钛合金粉末为原料;

4、s200、分别采用球磨整形、流化床气流磨或气~固流化方法进行粉体整形氧氮化;以及

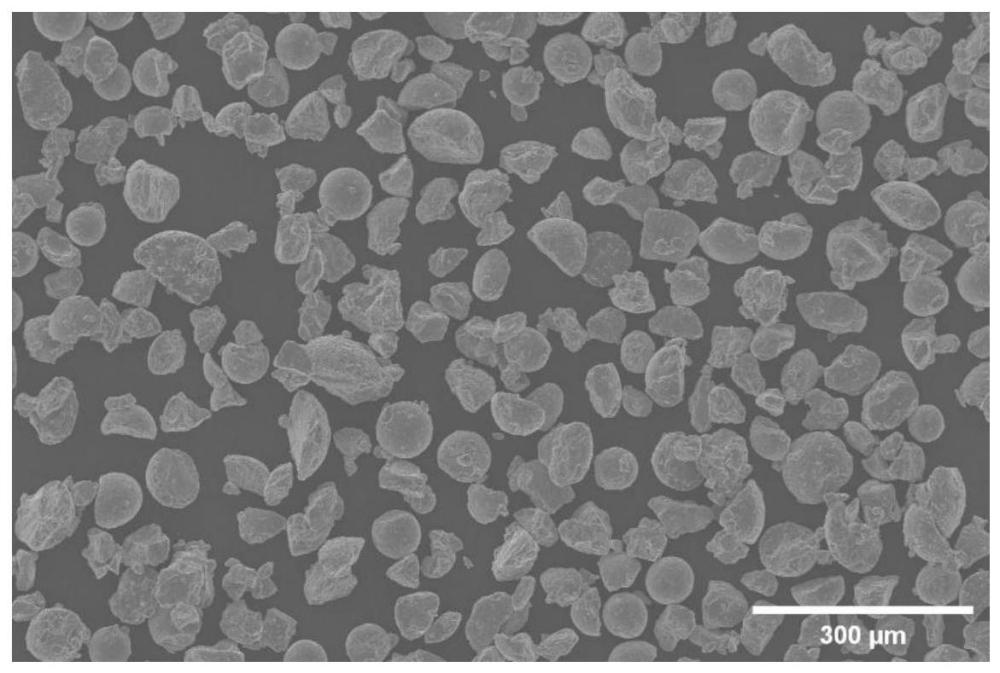

5、s300、筛选得到粒径为53~150μm的高氧氮微球形钛粉,球形度为0.7~0.8,流动性为30s/50g~45s/50g;o含量为3000~6000ppm,n含量为1000~3000ppm。

6、上述的高氧氮微球形钛粉的制备方法,其中,所述球磨整形进行粉体整形氧氮化包括:

7、s210、将原料粉末置于球磨罐中,加入磨球并选择性加入硬脂酸、航空煤油或酒精作为球磨介质,将球磨罐抽真空后充入通入设定比例的氧氮混合气,进行球磨得到高氧氮微球形钛粉粉末;

8、s211、将所述高氧氮微球形钛粉粉末在60~100℃真空干燥0.5~1.5h;以及

9、s212、对干燥后的所述高氧氮微球形钛粉粉末进行分级筛分,得到53~150μm的所述高氧氮微球形钛粉。

10、上述的高氧氮微球形钛粉的制备方法,其中,步骤s210中,所述磨球的材质为氧化锆,所述磨球的直径为6~10mm,球料比为3:1~9:1,将球磨罐抽真空至10-3~10-1pa,在160~300r/min转速下,球磨5~10h,氧氮混合气的体积分数为60~80%氮气+40~20%氧气,气压为0.6-1.2mpa。

11、上述的高氧氮微球形钛粉的制备方法,其中,所述流化床气流磨进行粉体整形氧氮化包括:

12、s220、采用高纯氩气冲洗流化床气流磨的研磨腔,使研磨腔氧含量保持在极低水平;

13、s221、将原料粉末放入所述研磨腔中,采用设定比例的氧氮混合气为研磨气体,并根据球形度要求,调整研磨压力;以及

14、s222、调整所述流化床气流磨的分选轮转速,在所述分选轮的离心力作用下,所述原料粉末被分离并收集,得到粒度为53~150μm所述高氧氮微球形粉末。

15、上述的高氧氮微球形钛粉的制备方法,其中,所述流化床气流磨的研磨腔包括2个水平喷嘴和一个垂直喷嘴,2个所述水平喷嘴互成180°且由外向内设置,所述垂直喷嘴由下向上设置,并与所述水平喷嘴成90°,以吹动所述原料粉末至所述分选轮进行筛分。

16、上述的高氧氮微球形钛粉的制备方法,其中,所述研磨压力为0.4~0.7mpa;所述分选轮转速为1000~6000rpm;研磨时间为1~3h;所述氧氮混合气的体积分数为60~80%氮气+40~20%氧气,流量为0.5~1l/min。

17、上述的高氧氮微球形钛粉的制备方法,其中,所述气~固流化进行粉体整形氧氮化包括:

18、s230、采用高纯氩气冲洗流化反应器,使所述流化反应器氧含量保持在极低水平;

19、s231、将原料粉末放入所述流化反应器中,并移入加热系统,流化过程通入稳定流量的氧氮混合气,所述氧氮混合气的成分体积分数为60~80%氮气+40~20%氧气,气体压强为0.1~0.2mpa;

20、s232、开启所述加热系统加热至400~650℃,流化1~3h;

21、s233、流化结束后,将所述流化反应器移出所述加热系统,保持氧氮混合气持续通入,直至降到室温后,收集得到粒度为53~150μm的所述高氧氮微球形钛粉。

22、为了更好地实现上述目的,本发明还提供了一种高性能钛制件激光熔化沉积方法,其中,采用激光熔化沉积实现高性能大型复杂结构钛合金制件的免热处理制备,包括如下步骤:

23、s10、选取上述制备方法获得的高氧氮微球形钛粉为原料;

24、s20、根据所需制备钛合金制件形状,在电脑中绘制三维工艺模型,在剖分软件中逐层剖分工艺模型、逐层规划激光熔化沉积的扫描路径并设定工艺参数;

25、s30、选择钛及钛合金板作为成形基板,并对所述成形基板待沉积面进行清理打磨,丙酮超声清洗及烘干处理,所述成形基板在惰性气体或真空环境中保护;以及

26、s40、将原料粉末放入送粉器中,在惰性气体保护下,启动激光熔化沉积装置,按照所述工艺参数和扫描路径,将所述原料粉末逐层沉积在所述成形基板上,制备出钛合金制件。

27、上述的高性能钛制件激光熔化沉积方法,其中,步骤s10中,包括将所述高氧氮微球形钛粉放入真空干燥箱中,在真空环境下加热至100~150℃,保温5~8h后随箱冷却。

28、上述的高性能钛制件激光熔化沉积方法,其中,步骤s40中,所述惰性气体为纯度99.999%的氩气。

29、上述的高性能钛制件激光熔化沉积方法,其中,步骤s40中,所述激光熔化沉积装置的工艺参数为:激光功率为1.5~4kw,扫描速度为600~1100mm/min,光斑尺寸为2~8mm,送粉速度为15~35g/min,扫描间距为2.1~3.5mm,层厚为0.5~1.5mm,送粉器的流量为10~12l/min,打印效率为500~1600g/h,能量密度为26~44j/mm2,冷却速度为104~106k/s。

30、上述的高性能钛制件激光熔化沉积方法,其中,所述原料粉末中的o、n元素在激光熔化沉积过程中形成非均质纳米结构和含氧氮配合物,同时细化晶粒并提高激光吸收率,实现大型复杂结构钛合金制件的近终形制造。

31、上述的高性能钛制件激光熔化沉积方法,其中,所述钛合金制件的显微组织包括短柱状和小尺寸初生β的等轴晶粒,所述等轴晶粒的晶内形成针状α相和α集簇交错的网篮组织。

32、上述的高性能钛制件激光熔化沉积方法,其中,所述等轴晶粒的尺寸<200μm。

33、本发明的技术效果在于:

34、1)本发明的高氧氮钛合金粉末经整形制备,钛合金粉末表面覆盖均匀氧化层和氮化层,提升粉末氧氮含量;

35、2)优化适配于高氧氮微球形钛粉的激光熔化沉积工艺,o、n元素在激光熔化沉积过程形成非均质纳米结构和含氧氮配合物,同时细化晶粒、提高激光吸收率,实现了大尺寸高性能钛构件的近终形制造;

36、3)生成特殊的激光熔化沉积钛合金显微组织,包括小尺寸等轴晶粒、针状α相和α集簇交错形成的特殊网篮组织和微量界面β相,具有优异的室温力学性能。

37、以下结合附图和具体实施例对本发明进行详细描述,但不作为对本发明的限定。

- 还没有人留言评论。精彩留言会获得点赞!