耐腐蚀抗磨损的轮船尾轴及其制备方法

本发明属于海洋机械零件制造,具体涉及一种耐腐蚀抗磨损的轮船尾轴的制备方法。

背景技术:

1、海水是一种十分复杂的腐蚀环境,其中含有多种无机盐类、有机物以及溶解的气体、悬浮物、胶体、生物等。由于海水中含有大量的氯化钠,而氯离子具有强烈的侵蚀活性,钢在海洋环境中的腐蚀是十分严重的。船舶等海洋机械在海上长时间作业,腐蚀问题非常严重,不仅影响船舶的使用效果,增加生产成本,降低生产效率,而且也埋下重大安全隐患。

2、轮船尾轴是轮船传动系统轴系中最末的一段轴,首端法兰与中间轴法兰用螺栓相连接;尾端呈圆锥体形,用以安装螺旋桨,尾轴通常用优质碳钢锻造。轮船尾轴的工作条件比较恶劣,不仅易被海水腐蚀,而且会被扭曲,受到弯曲交变应力的作用,产生多种严重故障,包括腐蚀、擦伤、过度磨损、烧伤和锈蚀。尾轴的过度处和键糟处,可能因疲劳,振动和撞击而出现裂纹。尾轴的轴颈和轴干也可能因密封不良而锈蚀。因此,提高轮船尾轴零件的使用性能是发展现代海洋船舶工业的关键技术之一。

3、由于硼化物陶瓷具备高硬度、耐腐蚀和耐磨损等优异特性,因此有望通过在零件表面制备硼化物陶瓷涂层来提高零件的表面性能和使用效果,延长海洋船舶液压马达的使用寿命。中国发明专利cn114875401a公开了一种高压液压泵齿轮轴的表面改性方法:液压泵齿轮轴零件毛坯经过淬火、高温回火、粗加工后,采用激光熔覆方法在零件表面制备mo/c/fe粘结层和mo2feb2/mo工作层,然后再进行去应力回火、半精加工和精加工。但其表面硬度仅为hv1600,而且其结构、材料成分以及磨损率也无法满足现代海洋船舶工业的实际应用需求。

技术实现思路

1、本发明提供一种耐腐蚀抗磨损的轮船尾轴的制备方法,首先在零件基体材料表面制备mo/c/fe复合粘结层,可以减缓后续工作层与轮船尾轴零件基体材料之间的性能差异,改善两者之间的结构和性能上的匹配性能,vmozrwb/mo硼化物工作层具有较高的硬度,优异的耐腐蚀性、化学稳定性和耐摩擦磨损性能,能够提高轮船尾轴零件表面的耐腐蚀性能和耐磨性能。

2、本发明的技术方案为:

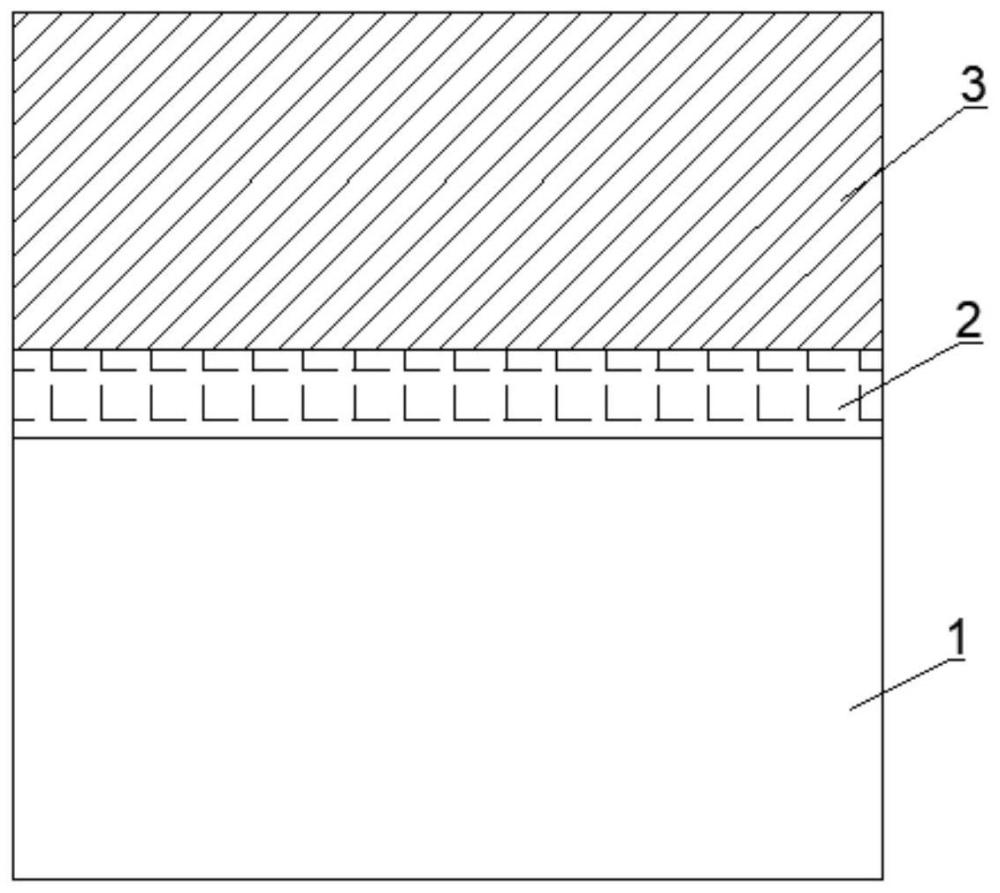

3、第一方面,公开了一种耐腐蚀抗磨损的轮船尾轴,包括由内向外依次设置的轮船尾轴零件本体、粘结层和工作层,所述粘结层为mo/c/fe粘结层,工作层为vmozrwb/mo工作层。

4、优选的,mo/c/fe粘结层采用mo、c和fe复合粉末,粉末颗粒直径为50-100nm,其重量百分比分别是:15-25%、30-40%和35-55%。

5、优选的,vmozrwb/mo工作层采用vmozrwb和mo粉末,所述的vmozrwb粉末颗粒直径为70-130nm,vmozrwb粉末中各元素的原子百分比含量为:v:50-55at.%,mo:15-20at.%,zr:10-15at.%,w:3-6at.%,b:10-12at.%;mo粉末颗粒直径为50-100nm,vmozrwb、mo粉末重量百分比分别是:60-75%和25-40%。

6、第二方面,公开了所述的耐腐蚀抗磨损的轮船尾轴的制备方法,轮船尾轴零件毛坯经过锻造、淬火、高温回火、粗加工后,采用激光熔覆方法在零件表面制备mo/c/fe粘结层和vmozrwb/mo工作层,然后再进行去应力回火、半精加工和精加工,具体包括如下步骤:

7、(1)轮船尾轴零件毛坯加工:锻造;

8、(2)轮船尾轴零件热处理及加工:基体毛坯淬火→高温回火→粗加工;

9、(3)轮船尾轴零件表面预处理:去除零件表面油污以及氧化膜,漂洗烘干;

10、(4)熔覆mo/c/fe粘结层:通氩气保护气体,流量为11l/min-14l/min;激光熔覆mo/c/fe粘结层,熔覆工艺参数为:激光功率1400-1500w、扫描速度220-260mm/min、激光的光斑直径1.6-2.5mm、搭接率50-60%、熔覆厚度0.7-1.5mm;

11、(5)熔覆vmozrwb/mo工作层:通氩气保护气体,流量为18l/min-23l/min;激光熔覆vmozrwb/mo工作层,熔覆工艺参数为:激光功率2300-2600w、扫描速度260-280mm/min、激光的光斑直径2.5-3.0mm、搭接率30-40%、熔覆厚度2-4mm;

12、(6)后处理:待工件冷却后,进行去应力回火→半精加工→精加工。

13、激光熔覆mo/c/fe粘结层所使用的mo、c和fe复合粉末经球磨机研磨混合时间为120-150min。

14、熔覆vmozrwb/mo工作层所使用的vmozrwb和mo粉末经球磨机研磨混合时间为200-240min。

15、本发明与现有技术相比,具有以下有益效果:

16、1.本发明在零件基体表面通过激光熔覆方法制备mo/c/fe粘结层和vmozrwb/mo工作层,mo/c/fe粘结层,可以减缓后续工作层与轮船尾轴零件基体材料之间的性能差异,改善两者之间的结构和性能上的匹配性能,增大激光熔覆层/基体材料之间的结合性能和工作层的耐冲击性能;vmozrwb/mo工作层中v元素提高了工作层的抗磨损性和耐腐蚀性能,mo元素提高了工作层的硬度和强度,降低了工作层的摩擦系数,zr元素对工作层起到固溶强化作用,提高了工作层的强度和抗磨损特性,w元素改善了工作层硬度和抗化学扩散性能,提高了工作层的抗氧化性能和耐腐蚀性。各个元素之间的相互协同使vmozrwb/mo工作层具有较高的硬度,优异的耐腐蚀性、化学稳定性和耐摩擦磨损性能,能够提高轮船尾轴零件表面的耐腐蚀性能和耐磨性能。

17、2.本发明表面改性方法可提高激光熔覆层与基体的附着性能,零件表面硬度达到hv2000以上,是传统表面渗碳热处理硬度(hv620-675)提高了近3倍,磨损率降低60-75%,耐腐蚀性提高,有效涂层工艺时间只有传统渗碳工艺的1-3%,降低轮船尾轴的维护和保养成本,延长海洋轮船尾轴零件的使用寿命。

技术特征:

1.一种耐腐蚀抗磨损的轮船尾轴,其特征在于,包括由内向外依次设置的轮船尾轴零件本体、粘结层和工作层,所述粘结层为mo/c/fe粘结层,工作层为vmozrwb/mo工作层。

2.如权利要求1所述的耐腐蚀抗磨损的轮船尾轴,其特征在于,mo/c/fe粘结层采用mo、c和fe复合粉末,粉末颗粒直径为50-100nm,其重量百分比分别是:15-25%、30-40%和35-55%。

3.如权利要求1所述的耐腐蚀抗磨损的轮船尾轴,其特征在于,vmozrwb/mo工作层采用vmozrwb和mo粉末,所述的vmozrwb粉末颗粒直径为70-130nm,vmozrwb粉末中各元素的原子百分比含量为:v:50-55at.%,mo:15-20at.%,zr:10-15at.%,w:3-6at.%,b:10-12at.%;mo粉末颗粒直径为50-100nm,vmozrwb、mo粉末重量百分比分别是:60-75%和25-40%。

4.如权利要求1-3任一项所述的耐腐蚀抗磨损的轮船尾轴的制备方法,其特征在于,轮船尾轴零件毛坯经过锻造、淬火、高温回火、粗加工后,采用激光熔覆方法在零件表面制备mo/c/fe粘结层和vmozrwb/mo工作层,然后再进行去应力回火、半精加工和精加工,具体包括如下步骤:

5.如权利要求4所述的耐腐蚀抗磨损的轮船尾轴的制备方法,其特征在于,激光熔覆mo/c/fe粘结层所使用的mo、c和fe复合粉末经球磨机研磨混合时间为120-150min。

6.如权利要求4所述的耐腐蚀抗磨损的轮船尾轴的制备方法,其特征在于,熔覆vmozrwb/mo工作层所使用的vmozrwb和mo粉末经球磨机研磨混合时间为200-240min。

技术总结

本发明公开了一种耐腐蚀抗磨损的轮船尾轴的制备方法,属于海洋船舶零件制造技术领域。其技术方案为:轮船尾轴零件毛坯经过淬火、高温回火、粗加工后,采用激光熔覆方法在尾轴零件表面制备Mo/C/Fe粘结层和VMoZrWB/Mo工作层,然后再进行去应力回火、半精加工和精加工。本发明表面改性方法可提高激光熔覆层与尾轴基体的附着性能,零件表面硬度达到HV2000以上,相比传统表面渗碳热处理硬度提高了近3倍,磨损率降低60‑75%,耐腐蚀性提高,有效涂层工艺时间只有传统渗碳工艺的1‑3%,降低轮船尾轴的维护和保养成本,延长海洋轮船尾轴零件的使用寿命。

技术研发人员:宋文龙,王首军,安磊,张利,祝雁辉

受保护的技术使用者:济宁学院

技术研发日:

技术公布日:2024/3/12

- 还没有人留言评论。精彩留言会获得点赞!