一种150~200mm厚低成本EH690海洋平台用钢的生产方法与流程

本发明涉及中厚板生产领域,具体涉及到一种150~200mm厚低成本eh690海洋平台用钢的生产方法。

背景技术:

1、海洋平台是海洋油气资源勘探与开发的重大基础装备,必须满足高强度、高韧性、抗疲劳、抗层状撕裂性、耐蚀性和可焊性的要求,制造比常规设备中的大型部件难度大得多。如何制造质量稳定、易焊接且成本低的大厚度海洋平台用高强调质钢,是当前各大钢企研发部门面对的首要难题。

2、中国专利cn202210843516.7,名称为“一种低成本的q690钢板及其生产方法”的专利,采用依次进行的工艺步骤:加热炉加热、高压水除磷、粗轧、冷却、精轧、预矫直机矫直、电磁感应加热、淬火、热矫直、冷床、回火热处理。所述q690结构钢板化学成分含量百分比为:c:0.12~0.18%,si≤0.45%,mn:1.45~1.60%,p≤0.020%,s≤0.010%,alt:0.02~0.040%,nb:0.045~0.06%,ti:0.015~0.025%,b:0.0025~0.0040%,n:0.0040~0.0065%,碳当量cev≤0.44%,余量为cu≤0.80%、ni≤0.80%、as≤0.080%。该方案的低成本q690及生产方法仅适用于采用连铸坯生产6~50mm厚钢板,对厚度>150mm钢板若采用此低成本成分及配套连铸轧制,无法满足高强度、高韧性、抗疲劳、抗层状撕裂性、耐蚀性要求。

3、中国专利cn202011054651.0,名称为“一种低轧制压缩比齿条钢板及其制造方法”的专利,采用如下质量百分比的化学成分:c 0.12%~0.15%,si 0.1%~0.3%,mn 1.0%~1.3%,p≤0.02%,s≤0.01%,als 0.01%~0.03%,ni 2.5%~3.0%,cr 0.5%~0.8%,mo 0.5%~0.8%,cu 0.2%~0.5%,nb 0.02%~0.04%,v 0.03%~0.06%,ti0.005%~0.03%,b 0.001%~0.0015%,余量为铁和不可避免的杂质;经电渣重熔、锻造后,获得200-260mm厚的钢板。该专利名义上是轧制比≤2,实际是通过先锻压成粗坯再轧制,从原始钢锭变成钢板,总压缩比是大于2的;该专利为了保证性能,贵重合金ni达到2.5%~3.0%,合金成本高;碳当量在0.72%以上,虽能够焊接,但需要较高的焊接预热温度,增加了野外施工难度。

4、现有技术无法兼顾厚度、成本、力学性能及焊接性能,鉴于此,特提出本发明。

技术实现思路

1、本发明的目的在于提供一种150~200mm厚低成本eh690海洋平台用钢的生产方法,通过该方法制备出的钢成本低,力学性能及焊接性能均满足使用要求。

2、为达到上述目的,本发明采用的技术方案是:一种150~200mm厚低成本eh690海洋平台用钢的生产方法,采用如下质量分数的化学成分(单位,wt%):c:≤0.12、si:≤0.30、mn:1.50~1.70、p:≤0.015、s:≤0.005、als:0.020~0.050、nb:0.015~0.050、cr:0.30~0.50、mo:0.30~0.50、ni:0.40~0.60、cu:0.20~0.30、v:0.040~0.050、b:0.0015~0.0025,其它为fe和残留元素,控制mn/c+cr+v≥10,ni/mo>1.0,碳当量cev≤0.60%。

3、在成分设计方面,较现有技术,主要是通过提高mn含量来替代ni、mo等贵重合金,同时要求碳当量大幅度下降以利于焊接,其中mo含量下降约0.2%、ni下降了约0.5%,降低的贵重合金总价值约3000元/吨,碳当量下降约0.1%。本方案虽降低了ni、mo含量,但通过对mn/c+cr+v、ni/mo等计算值的控制,配合保性能方法的实施,所获得的焊接性能优于现有技术,强韧性与现有技术相当,且合金成本大幅度下降。

4、所述钢的生产方法包括采用400~500mm厚的水冷模钢锭加热、轧制、在线冷却及热处理,具体如下:

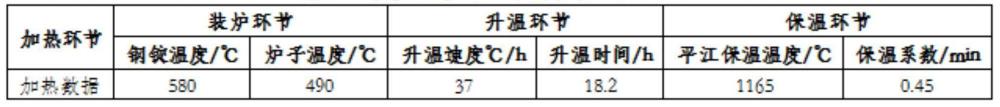

5、a.加热:钢锭带温装炉,钢锭温度450~600℃,炉子温度450~600℃,升温速度30~50℃/h,加热至1150~1180℃保温,保温时间0.3~0.6min/mm。

6、需要特别说明的是,在铸锭选择方面,水冷锭模内部柱状晶、枝晶细小,且偏析程度轻微,对提升钢板力学性能有巨大作用;且尽可能采用小厚度的钢锭,以提高加热工序钢锭的加热效率、缩短加热时间,预防因加热时间过长,导致奥氏体组织粗化,最终恶化性能。在加热工艺确定方面,采用慢速升温、低温短时间保温工艺,主要是考虑钢中mn含量远高于现有技术,同时搭配添加mo、b等元素,热透性好,加热过程传热效率高,升温速度不易过快,以预防因快速升温导致内应力大,造成内部裂纹;同时,升温速度越慢,升温过程中钢锭内部传热越稳定,组织越均匀,利于力学性能控制,在经过长时间的升温过程,钢锭内部温度梯度小,适当保温后即可出钢轧制。

7、b.轧制:开轧温度≥1000℃,道次轧制变形比≥15%,终轧温度≤900℃,轧制过程不使用冷却水降温,每轧制道次后,需进行返温,以缩小中间坯表面与芯部温度差异,单次返温时间>30s;钢锭厚度偏薄,压缩比偏小,采用全纵轧+热轧+返温方式轧制,以获得全厚度方向组织细化、均匀为目标,包括压下量的均匀控制和尽可能减少每道次轧制前钢板表面与芯部温度差异。

8、c.在线冷却:钢板入水温度≤800℃,进行在线多次穿水冷却,钢板表面单次冷却速度按照3~5℃/s控制,每次冷却后,需进行返温,以缩小钢锭表面与芯部温度差异,单次返温时间>60s,当钢板表面温度≤550℃时,冷却结束。

9、需要说明的是,钢板轧制后不立即进入冷却过程,采用奥氏体和铁素体两相区多次弱水冷+返温方式进行冷却。其原因是采用全纵轧+热轧+返温方式轧制,终轧温度比控制轧制方式高,同时表面与芯部温度梯度小,全厚度温度均匀性优于控制轧制方式。若轧制后直接冷却,将会导致表层产生大量的极冷组织,而芯部冷却弱,严重恶化全厚度方向的组织均匀性,同时产生f、p、b、ms等多相组织,组织复杂且不均匀,这对力学性能控制不利。将温度晾温至奥氏体和铁素体两相区后进行多次弱水冷+返温,能够将轧制细化的组织得以遗传,为后续正火、淬火创造细小、均匀的组织基础。

10、d.热处理:采用低温正火+高温淬火+高温回火热处理,其中:低温正火工序采用低温短时间保温,保温温度850℃±10℃,保温时间1.5~2.0min/mm;高温淬火工序采用高温短时间保温,保温温度950℃±10℃,保温时间1.5~2.0min/mm,水冷至室温,冷却水温度<20℃;高温回火工序采用高温短时间保温,保温温度650℃±10℃,保温时间2.5~3.0min/mm。

11、与现有技术相比,本方案在热处理工艺增加了低温正火工序,同时采用高温淬火+高温回火,其目的在于:通过低温两相区正火,进一步均匀钢板全厚度组织,为淬火创造组织条件;此外,本发明ni、mo等提高淬透性元素含量远低于现有技术,需通过提高淬火温度,来提高淬火速度,获得均匀、细小的b+ms组织,以此措施来提升淬火态强度,最后通过高温回火提升低温冲击韧性。

12、通过上述工艺获得的150~200mm厚eh690海洋钢,其屈服强度稳定在730mpa以上,抗拉强度稳定在810mpa以上,伸长率≥20%;钢板表面-40℃纵向、横向冲击性能≥130j,表面-40℃横向5%应变时效冲击值≥100j;钢板厚度1/4部位-40℃纵向、横向冲击性能≥150j;钢板芯部-40℃纵向、横向冲击值≥120j;钢板全厚度抗层状撕裂性能达到z55。

13、较现有技术,本发明的有益效果包括:

14、1、采用较低合金成本的微合金作用,通过使用水冷模铸钢锭,采取低温加热、热轧和返温轧制、弱水冷、低温正火+高温淬火+高温回火热处理工艺,细化了原始奥氏体和回火态p+b+m组织,获得了低压缩比轧制、较低合金成本、较低碳当量和良好的强韧性匹配的大厚度海洋平台用钢板,完全满足结构件、齿条板等部件的使用需要。

15、2、用上述成分设计及保性能方法生产的厚度150~200mm低成本eh690海洋平台用钢,碳当量≤0.60%,可实现较低的预热温度进行焊接,降低了焊接现场的施工难度,同时合金投入成本大幅度下降,吨钢降本3000元以上。

- 还没有人留言评论。精彩留言会获得点赞!