一种热机械轧制Q370qE桥梁钢板的生产方法与流程

本发明涉及桥梁钢生产,尤其涉及一种热机械轧制q370qe桥梁钢板的生产方法。

背景技术:

1、桥梁钢板广泛用于公路桥、铁路桥、公铁两用桥,随着大跨度、重载荷桥梁的建设,要求桥梁钢具备高强韧、低屈强比、易焊接、耐疲劳、抗断裂等特征。传统桥梁钢采用热轧、正火工艺,碳含量较高,碳当量较高,板坯质量较差,冲击韧性较差。特别是碳当量高导致焊接性能不好,容易出现焊接缺陷,给钢结构制造企业带来困扰。2010年以来,随着国内冶金装备的更新换代和轧制理论的发展,热机械轧制工艺越来越受到重视,相比热轧和正火工艺,热机械轧制工艺生产的桥梁钢具有的碳当量,具备高强韧、低屈强比、易焊接、耐疲劳、抗断裂等特征,是大跨度、重载荷桥梁的首选材料。

2、q370qe是gb/t714-2015《桥梁用结构钢》中的牌号,要求屈服强度≥370mpa,抗拉强度≥510mpa,断后延伸率≥20%,-40℃冲击功≥120j,弯曲性能合格,同时对有害元素和气体含量都有严格要求。

3、中国专利cn 112195406 a公开了“低成本高性能q370qe-hps桥梁钢及生产方法”,化学成分如下:c:0.05%~0.08%,si:0.10%~0.40%,mn:1.61%~1.70%,p≤0.015%,s≤0.0030%,nb:0.030%~0.050%,ti:0.010%~0.018%,采用tmcp轧制工艺,得到屈强比低焊接性能优异的满足标准要求的桥梁钢板,提高了企业的市场竞争力。不足之处是采用低温奥氏体化技术,对轧机的能力要求较高。此外还采用了超快冷技术,终冷温度低,对冷却装备能力要求较高,板形控制难度增加。钢板应力增加,切割变形风险大。

4、中国专利cn 108486474 a公开了“一种薄规格q370qe钢板的生产方法”。化学成分如下:c:0.08%~0.12%,si:0.15%~0.40%,mn:1.20%~1.60%,p≤0.020%,s≤0.010%,nb:0.010%~0.020%,ti:0.006%~0.025%,cr≤0.30%,ni≤0.30%,采用单相奥氏体区轧制和两相区轧制工艺获得薄规格q370qe钢板。不足之处是添加了cr、ni贵重元素,且采用628-678℃两相区轧制,对轧机的能力要求较高,只适用于薄规格钢板。

5、中国专利cn107287528 a公开了“一种桥梁用正火q370qe钢板的生产方法”。化学成分如下:c:0.13%~0.17%,si:0.15%~0.25%,mn:1.50%~1.65%,p≤0.018%,s≤0.005%,nb:0.010%~0.030%,v:0.035%~0.055%,ti:0.005%~0.015%,n≤0.012%。采用轧制+正火工艺生产出q370qe钢板。不足之处是碳含量较高,碳当量较高,容易产生焊接缺陷。

6、中国专利cn102345043a公开了“一种q370qe厚板及其生产方法”,中国专利cn115261726 b公开了“特厚q370q e桥梁钢板及其生产方法”,但都存在一些不足之处。

技术实现思路

1、本发明的目的是提供一种热机械轧制q370qe桥梁钢板的生产方法,性能满足如下技术要求:屈服强度≥370mpa,抗拉强度≥510mpa,断后延伸率≥20%,-40℃冲击功≥150j,同时具有易焊接、耐疲劳、抗断裂等特征。可用于制造各种钢结构桥梁。

2、为解决上述技术问题,本发明采用如下技术方案:

3、本发明一种热机械轧制q370qe桥梁钢板的生产方法,主要步骤及工艺参数如下:

4、s1铁水预处理:铁水经kr搅拌法脱硫脱磷后,保证铁水中s≤0.005%,p≤0.015%;

5、s2转炉冶炼:转炉冶炼阶段采用经过脱硫预处理的铁水和优质废钢作为原料,铁水温度≥1260℃,经过高效顶底复吹技术降低磷和碳含量,确保钢水p≤0.010%,s≤0.004%;

6、s3lf炉外精炼:炉外精炼阶段精确控制钢水成分,脱氧合金化,进一步降低钢水中的非金属夹杂物及有害杂质,s≤0.004%,获得洁净钢水;

7、s4rh真空处理:采用本处理模式大幅降低钢水中氢、氧、氮气体含量,减小有害气体对钢质的不利影响;真空时间保持20分以上,纯脱气时间大于15分,软吹时间大于15分,保证离位钢水氢含量≤1.6ppm,氧含量≤30ppm,氮含量≤50ppm;

8、s5板坯连铸:连铸时采用动态轻压下,轻压下位置8、9、10段,总压下量为7.5mm;连铸时采用电磁搅拌,电磁搅拌位置为3段出口、4段入口,电磁搅拌频率为5hz,电流为350a;结晶器宽侧水量4500l/min,窄侧水量370l/min,结晶器进水温度36±2℃,结晶器进水温度38±1℃,二冷水温度22~25℃,水质指标要符合工艺要求;采用保护浇注,长水口密封氩气压力大于0.3mpa,流量130~160l/min;中间包浸入水口密封氩气压力大于0.2mpa,流量15~20l/min;连铸过热度20~30℃,换包时中包液位不小于30吨;采用恒拉速,拉速稳定在1.0m/min;铸坯矫直温度控制在950~1000℃,且铸坯沿宽度方向的温差不得超过50℃;最终生产出250mm厚的连铸坯,铸坯低倍中心偏析控制在c类3.0级以下,铸坯下线后堆冷或坑冷36小时以上;

9、s6加热:在步进式加热炉中对板坯加热,严格控制炉内气氛,保证板坯加热温度和加热时间,加热温度1210℃~1250℃;总在炉时间大于270min,其中加热段时间大于120min,均热段时间大于30min,保证合金元素的充分固溶,板坯温度均匀;

10、s7轧制和冷却:轧制采用两阶段控制轧制,通常称粗轧阶段和精轧阶段,粗轧在3800mm粗轧机进行,开轧温度1170℃以上,单道次相对压下率至少有两道次以上控制在15%以上;精轧时严格控制各道次变形量,精轧开轧温度≤900℃,终轧温度≤800℃;钢板轧完后进行层流冷却,水温为17~20℃,终冷温度为620-660℃,头部遮蔽0-2.0m,尾部遮蔽0-2.5m,边部遮挡0-2.0m,控制钢板返红后整体温度差≤50℃;钢板堆垛缓冷12小时后取样检验;

11、s8回火热处理:钢板抛丸处理后进行回火热处理,回火温度为510℃~550℃,在炉时间为20-30min+t×3.2min/mm其中t为钢板厚度,单位为mm;出炉冷床空冷到200℃以下采用堆垛缓冷,缓冷时间大于6小时;

12、所述钢板的化学成分按重量百分比为c:0.10~0.12%、si:0.22~0.30%、mn:1.42~1.57%、p:≤0.015%、s:≤0.005%、nb:0.035~0.045%、v:0.035~0.045%、ti:0.012~0.022%、als:0.020~0.035%,稀土ce:0.0004~0.0012%,h≤0.0002%、o≤0.0030%、n≤0.0050%,cev≤0.40%,pcm≤0.20%,余量为fe和不可避免的杂质。

13、进一步的,所述钢板的化学成分按重量百分比为c:0.10%、si:0.26%、mn:1.50%、p:0.011%、s:0.003%、nb:0.038%、v:0.039%、ti:0.012%、als:0.020%,稀土ce:8ppm,h:0.6ppm、o:23ppm、n:35ppm,cev:0.39%,pcm:0.18%%,余量为fe和不可避免的杂质。

14、进一步的,所述钢板的化学成分按重量百分比为c:0.10%、si:0.26%、mn:1.48%、p:0.012%、s:0.002%、nb:0.040%、v:0.040%、ti:0.015%、als:0.021%,稀土ce:9ppm,h:0.6ppm、o:21ppm、n:36ppm,cev:0.39%,pcm:0.18%%,余量为fe和不可避免的杂质。

15、进一步的,所述钢板的化学成分按重量百分比为c:0.10%、si:0.28%、mn:1.46%、p:0.011%、s:0.003%、nb:0.037%、v:0.041%、ti:0.015%、als:0.020%,稀土ce:10ppm,h:0.6ppm、o:21ppm、n:35ppm,cev:0.39%,pcm:0.18%%,余量为fe和不可避免的杂质。

16、进一步的,所述钢板的化学成分按重量百分比为c:0.10%、si:0.27%、mn:1.51%、p:0.012%、s:0.002%、nb:0.039%、v:0.040%、ti:0.014%、als:0.020%,稀土ce:6ppm,h:0.7ppm、o:23ppm、n:36ppm,cev:0.39%,pcm:0.18%%,余量为fe和不可避免的杂质。

17、进一步的,所述钢板的化学成分按重量百分比为c:0.10%、si:0.24%、mn:1.49%、p:0.012%、s:0.002%、nb:0.041%、v:0.042%、ti:0.016%、als:0.022%,稀土ce:8ppm,h:0.5ppm、o:23ppm、n:35ppm,cev:0.39%,pcm:0.18%%,余量为fe和不可避免的杂质。

18、进一步的,所述钢板的化学成分按重量百分比为c:0.11%、si:0.25%、mn:1.50%、p:0.012%、s:0.002%、nb:0.039%、v:0.040%、ti:0.013%、als:0.022%,稀土ce:8ppm,h:0.7ppm、o:23ppm、n:37ppm,cev:0.39%,pcm:0.18%%,余量为fe和不可避免的杂质。

19、与现有技术相比,本发明的有益技术效果:

20、(1)本发明依据gb/t 714-2015,采用了低碳铌钒钛合金化成分设计,采用了热机械轧制技术替代了传统的热轧、正火工艺,生产出厚度12-50mm q370qe桥梁钢板,屈服强度≥370mpa,抗拉强度≥510mpa,断后延伸率≥20%,-40℃冲击功≥150j,同时具有易焊接、耐疲劳、抗断裂等特征。

21、(2)本发明通过控制精轧开轧温度及终轧温度,配合冷却工艺,保证了钢板强度和低温冲击韧性。

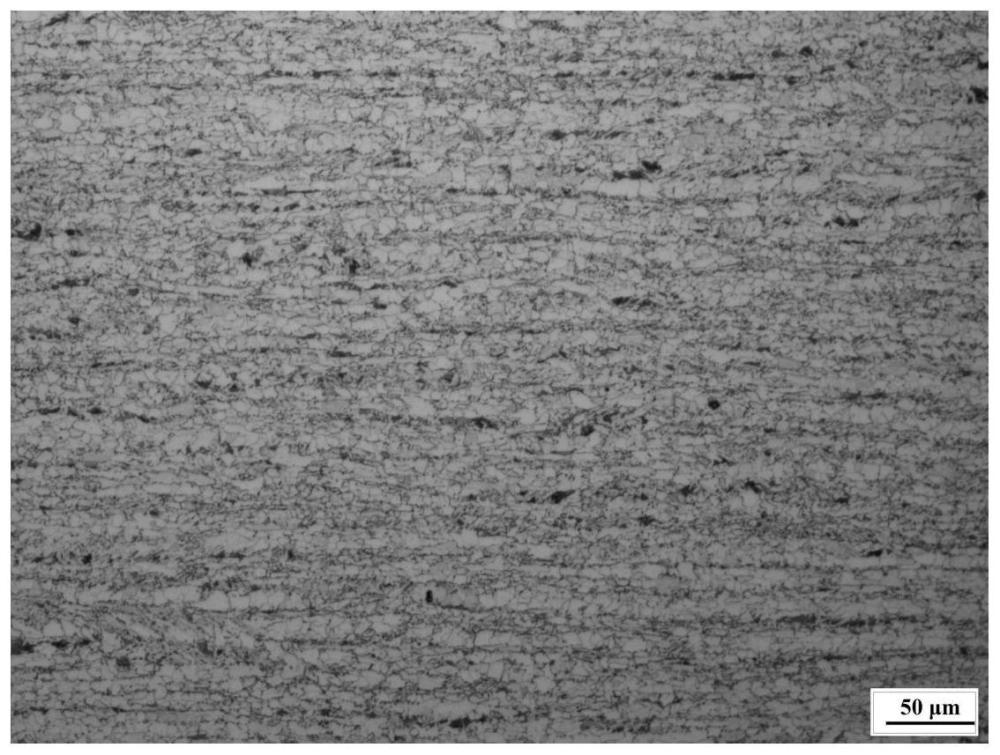

22、(3)本发明通过控制轧制温度和冷却工艺,获得铁素体+珠光体为主的显微组织,晶粒度11-12级。

23、(4)本发明通过电磁搅拌和动态轻压下,改善了铸坯偏析,减轻了带状组织的危害,避免心部有害元素及硬相组织的聚集,提高产品的探伤合格率及焊接性能的稳定性;

24、(5)本发明通过钢板堆冷或回火,有效解决了产品内应力不均匀的问题,保证了用户分切、加工稳定性。

- 还没有人留言评论。精彩留言会获得点赞!