一种提高钢丝表面质量均匀性的工艺的制作方法

本发明涉及金属制品表面处理的,更具体讲是一种提高钢丝表面质量均匀性的工艺,适用于不同材质的油淬火-铅回火弹簧钢丝。

背景技术:

1、油淬火-铅回火钢丝的一般生产过程为:热轧盘条→表面处理→拉拔→成品热处理(油淬火-铅回火)→包装入库。其中成品热处理(油淬火-铅回火)工序的传统工艺流程为:放线→热处理炉奥氏体化→油锅淬火→铅锅回火→水冷→气吹→收线。

2、在成品热处理过程中钢丝表面会形成氧化层,氧化层的主要成分有氧化亚铁、四氧化三铁以及三氧化二铁三类,各成分的组成比例与厚度会对钢丝表面质量产生直接的影响。而影响钢丝表面氧化层的因素颇多,例如热处理工艺、表面处理方式、拉拔工艺等。其中,在热处理过程中,由于钢丝表面携带着附着物一起不断进入管式炉的炉管中,随温度的升高不断发生物理化学反应,造成炉管气氛一直处于变化状态及不稳定状态,因此钢丝表面的氧化层也处于不断变化状态的气氛中,这样就会对钢丝质量产生一系列的重大影响——例如钢丝表面氧化层过厚,附着力差,导致客户在使用过程中会出现氧化层容易脱落,现场5s差;钢丝表面氧化层粗糙,摩擦系数波动过大,导致客户在卷簧时会出现尺寸波动太大、尺寸不稳;钢丝表面颜色异常,有发红、发黄等颜色;钢丝表面氧化层防锈能力差,在后期存放过程中容易生锈。因此急需对油淬火-铅回火钢丝的成品热处理传统工艺流程进行改进,以解决上述现有技术问题。

技术实现思路

1、本发明正是针对上述现有技术中所存在的不足之处而提供一种提高钢丝表面质量均匀性的工艺。本发明通过在传统成品热处理工艺流程的基础上增加了co保护气氛、超声波清洗、擦拭与气吹、涂层冷却等工序,能够有效提高钢丝表面质量的均匀性,控制钢丝表面氧化层的厚度在合适范围内,保证炉管内气氛的稳定性,防止出现脱碳情况,提高钢丝表面的附着力,避免氧化层的脱落,提高氧化层摩擦系数的稳定性,保证后期卷簧的尺寸稳定性,提高钢丝的抗氧化性和耐腐蚀性,增强钢丝的防锈能力,减少钢丝后期存放过程中的生锈几率,有效防止着火事故发生,大大改善现场环境,保证工作人员的身体健康。

2、本发明的目的可通过下述技术措施来实现:

3、本发明的一种提高钢丝表面质量均匀性的工艺是通过下述步骤来实现的:

4、a、放线:利用自带有调节钢丝张力的阻尼装置和锁紧装置的工字轮放线装置进行放线,钢丝经过放线导轮放出;

5、b、在co保护气氛中进行热处理炉奥氏体化:根据实际需要设置若干根耐热钢管平行布置在热处理炉膛中,钢丝从耐热钢管中穿过,每根耐热钢管均通有co保护气氛,气体流量能够量化管控(在热处理炉管通入co气体作为保护气氛,用途有三个:由于co本身为还原性气体,能够减少钢丝的高温氧化,能有效避免钢丝表面氧化层过厚;通入co能够保证炉管内气氛稳定性,可以减少气氛波动,避免使钢丝表面的氧化层处于不断变化状态的气氛中,保证钢丝表面的附着力,避免客户在使用过程中容易出现氧化层脱落现象,改善现场施工环境,保证工作人员的身体健康;在出炉管的时候co可通过燃烧造成入油锅前局部区域形成微氧或无氧氛围,能够有效防止钢丝表面出现大量氧化,可保证钢丝表面氧化层以氧化亚铁为主,该类氧化物可为后期卷簧提供润滑作用,提高氧化层摩擦系数的稳定性,保证后期卷簧的尺寸稳定性);

6、c、密封腔中前移:出炉钢丝穿经设置在炉管出口端与油锅进口端之间的密封装置的内腔向前移动(在炉管出口端与油锅进口端增加密封装置,用途是两个:可减少空气流动,避免钢丝离开炉管出口后因钢丝表面温度过高与空气中的氧接触迅速反应形成过厚的氧化物,避免后期难以脱落而造成钢丝表面不均匀;同时减少空气流动可防止出现脱碳情况);

7、d、油锅淬火:从密封装置的内腔中移出的红热钢丝进入盛有淬火油的油锅内进行淬火,使钢丝得到需要的硬度;同时当钢丝表面附着物进入油锅时,因热胀冷缩会使钢丝表面附着物迅速剥离下来;

8、e、超声波清洗:经油锅淬火后的钢丝继续前移,穿经设置在油锅出口端的超声波装置进行超声波清洗,利用超声波空化效应,将钢丝表面的残留附着物彻底去除干净(在油锅出口增加超声波清洗的目的是:当钢丝表面附着物进入油锅时,因热胀冷缩会使钢丝表面附着物迅速剥离下来,因此在油锅出口增加超声波清洗能够使钢丝表面的残留附着物彻底去除干净,保证钢丝表面的均匀性);

9、f、擦拭与气吹:经超声波清洗后的钢丝继续前移,在此过程中对钢丝进行擦拭与气吹(在进入铅锅前增加擦拭与气吹的目的是:钢丝表面的油污进入铅锅时,会高温焦化,长时间的油污积累不仅影响钢丝表面质量,而且容易出现着火,因此在进入铅锅前增加擦拭与气吹能够明显减少油污量,有效防止着火事故发生,大大改善了现场环境,保证工作人员的身体健康);

10、g、铅锅回火:经擦拭与气吹后的钢丝继续前移,穿经铅淬火炉中的内热式铅锅,并从熔融铅液液面以下穿过进行回火处理;铅淬火炉由炉体、压线辊、电热管的内热式铅锅及可实现温控的配电柜组成;

11、h、涂层冷却:经油锅回火后的钢丝继续前移,在钢丝表面刷抹一层涂层溶液,利用钢丝出铅锅时残留的高温与涂层溶液反应,在钢丝表面形成一层保护膜(本发明采用涂层冷却方式,充分利用钢丝出铅锅时的残留高温与涂层溶液反应,能够在钢丝表面形成一层保护膜,确保钢丝表面均匀一致,并提高钢丝的抗氧化和耐腐蚀性,增强钢丝的防锈能力,减少钢丝后期存放过程中的生锈几率);

12、i、气吹:对涂层冷却后的钢丝进行气吹,直至钢丝表面无残留水分(防止后期出现锈蚀);

13、j、收线:借助收线机分别将每根钢丝收线成卷。

14、本发明的设计原理如下:

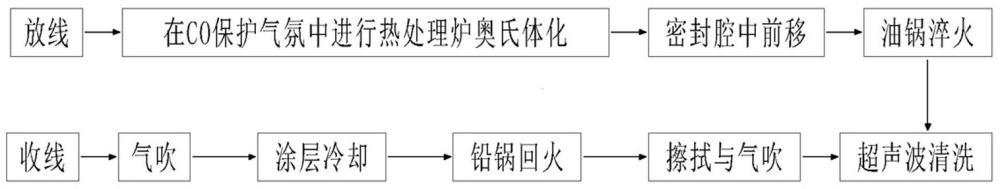

15、本发明是对油淬火-铅回火钢丝生产过程中的成品热处理部分的传统工艺流程进行了改进。传统的成品热处理工艺流程为:放线→热处理炉奥氏体化→油锅淬火→铅锅回火→水冷→气吹→收线;本发明改进后的成品热处理工艺流程为:放线→在co保护气氛中进行热处理炉奥氏体化→密封腔中前移→油锅淬火→超声波清洗→擦拭与气吹→铅锅回火→涂层冷却→气吹→收线。通过上述对比可知:本发明的改进之处为增加了co保护气氛、超声波清洗、擦拭与气吹、涂层冷却等工序,能够控制钢丝表面氧化层的厚度在合适范围内,提高钢丝表面质量的均匀性,提高钢丝表面的附着力,避免氧化层的脱落,提高氧化层的光洁度和摩擦系数的稳定性,保证后期卷簧的尺寸稳定性,提高钢丝的抗氧化性和耐腐蚀性,增强钢丝的防锈能力,减少钢丝后期存放过程中的生锈几率,有效防止着火事故发生,大大改善现场环境,保证工作人员的身体健康。

16、更具体地讲,在热处理炉管通入co气体作为保护气氛,用途有三个:由于co本身为还原性气体,能够减少钢丝的高温氧化,能有效避免钢丝表面氧化层过厚;通入co能够保证炉管内气氛稳定性,可以减少气氛波动,避免使钢丝表面的氧化层处于不断变化状态的气氛中,保证钢丝表面的附着力,避免客户在使用过程中容易出现氧化层脱落现象,改善现场施工环境,保证工作人员的身体健康;在出炉管的时候co可通过燃烧造成入油锅前局部区域形成微氧或无氧氛围,能够有效防止钢丝表面出现大量氧化,可保证钢丝表面氧化层以氧化亚铁为主,该类氧化物可为后期卷簧提供润滑作用,提高氧化层摩擦系数的稳定性,保证后期卷簧的尺寸稳定性。

17、在炉管出口端与油锅进口端增加密封装置,用途是两个:可减少空气流动,避免钢丝离开炉管出口后因钢丝表面温度过高与空气中的氧接触迅速反应形成过厚的氧化物,避免后期难以脱落而造成钢丝表面不均匀;同时减少空气流动可防止出现脱碳情况。

18、在油锅出口增加超声波清洗的目的是:当钢丝表面附着物进入油锅时,因热胀冷缩会使钢丝表面附着物迅速剥离下来,因此在油锅出口增加超声波清洗能够使钢丝表面的残留附着物彻底去除干净,保证钢丝表面的均匀性。

19、在进入铅锅前增加擦拭与气吹的目的是:钢丝表面的油污进入铅锅时,会高温焦化,长时间的油污积累不仅影响钢丝表面质量,而且容易出现着火,因此在进入铅锅前增加擦拭与气吹能够明显减少油污量,有效防止着火事故发生,大大改善了现场环境,保证工作人员的身体健康。

20、本发明采用涂层冷却方式,充分利用钢丝出铅锅时的残留高温与涂层溶液反应,能够在钢丝表面形成一层保护膜,确保钢丝表面均匀一致,并提高钢丝的抗氧化和耐腐蚀性,增强钢丝的防锈能力,减少钢丝后期存放过程中的生锈几率。

21、本发明的有益技术效果如下:

22、本发明通过在传统成品热处理工艺流程的基础上增加了co保护气氛、超声波清洗、擦拭与气吹、涂层冷却等工序,能够有效提高钢丝表面质量的均匀性,控制钢丝表面氧化层的厚度在合适范围内,保证炉管内气氛的稳定性,防止出现脱碳情况,提高钢丝表面的附着力,避免氧化层的脱落,提高氧化层摩擦系数的稳定性,保证后期卷簧的尺寸稳定性,提高钢丝的抗氧化性和耐腐蚀性,增强钢丝的防锈能力,减少钢丝后期存放过程中的生锈几率,有效防止着火事故发生,大大改善现场环境,保证工作人员的身体健康。

- 还没有人留言评论。精彩留言会获得点赞!