轧辊用9Cr5Mo钢表面热喷丸强化处理工艺

本发明涉及一种轧辊用9cr5mo钢表面热喷丸强化处理工艺。

背景技术:

1、喷丸处理(shot peening )是当前被广泛采用的一种表面强化工艺,其基本原理是,使用喷丸器使丸料加速到预定速度,然后引导丸料轰击工件表面而使工件产生残余压应力,借以提升工件疲劳强度的冷加工工艺,而广泛用于提高工件的机械强度以及耐磨性、抗疲劳和耐腐蚀性等,还可以进行表面消光、去氧化皮等。

2、喷丸强化则是喷丸处理的一种功能应用,是一种有效的表面强化工艺,喷丸强化也是通过压缩空气作为喷丸驱动力,通过调节空气压力从而控制喷丸速度,其能够通过喷枪喷射丸料撞击金属工件的表面,在金属工件上产生残余压应力和改变组织形态,从而提高金属零件表面硬度和抗疲劳性能,达到表面强化的目的。

3、传统喷丸强化在室温下进行,用于提高疲劳强度,之所以在室温下进行,就在于传统观点认为在室温下进行喷丸强化致使工件表面产生塑性变形不同于热塑性变形,热塑性变形较难产生残余压应力,而冷塑性变形则可以使工件表面产生残余压应力。

4、随着技术的发展,人们逐渐认识到通过改变工件表面的压力或温度等可以提高喷丸强化的效果,工件在加热状态下进行喷丸处理时,工件更容易发生变形,即工件表面的变形抗力减弱,从而可以获得更厚的塑性变形层。并且相同喷丸压力条件下,基于温度与塑性变形量呈正相关的现象,提高喷丸时工件的温度是一个容易想到的手段。然而,为了加大塑性变形量而过高的提高喷丸时工件的温度,工件在冷却后往往会产生相对较大的回复现象,从而大幅降低了喷丸强化层的残余压应力,而使原始目的无法实现。

技术实现思路

1、本发明的目的在于提供一种能够有效平衡工件表面硬度、残余压应力和耐磨性能的轧辊用9cr5mo钢表面热喷丸强化处理工艺。

2、依据本发明的实施例,提供了一种轧辊用9cr5mo钢表面热喷丸强化处理工艺,所述处理工艺包括以下步骤:

3、1)将工件加热至200℃~700℃;

4、2)对工件在给定的喷丸压强下进行喷丸强化预定长时间;

5、3)待工件冷却后,收件。

6、可选地,步骤1)中对工件的加热温度为200℃~550℃。

7、可选地,步骤1)中对工件的加热温度为200℃~450℃。

8、可选地,步骤1)中对工件的加热温度为400℃。

9、可选地,步骤1)中对工件加热在喷丸室的喷打区域外使用电感方式加热;

10、到达加热的目标温度后,保温时间不少于1min。

11、可选地,喷丸压强为0.3~0.5mpa。

12、根可选地,喷丸压强为0.3mpa。

13、可选地,对工件预定强化的表面喷丸时间为15~40s。

14、可选地,对工件预定强化的表面喷完时间为30s。

15、可选地,在对工件加热前,对工件预定强化的表面进行机械打磨,然后进行清洗、干燥。

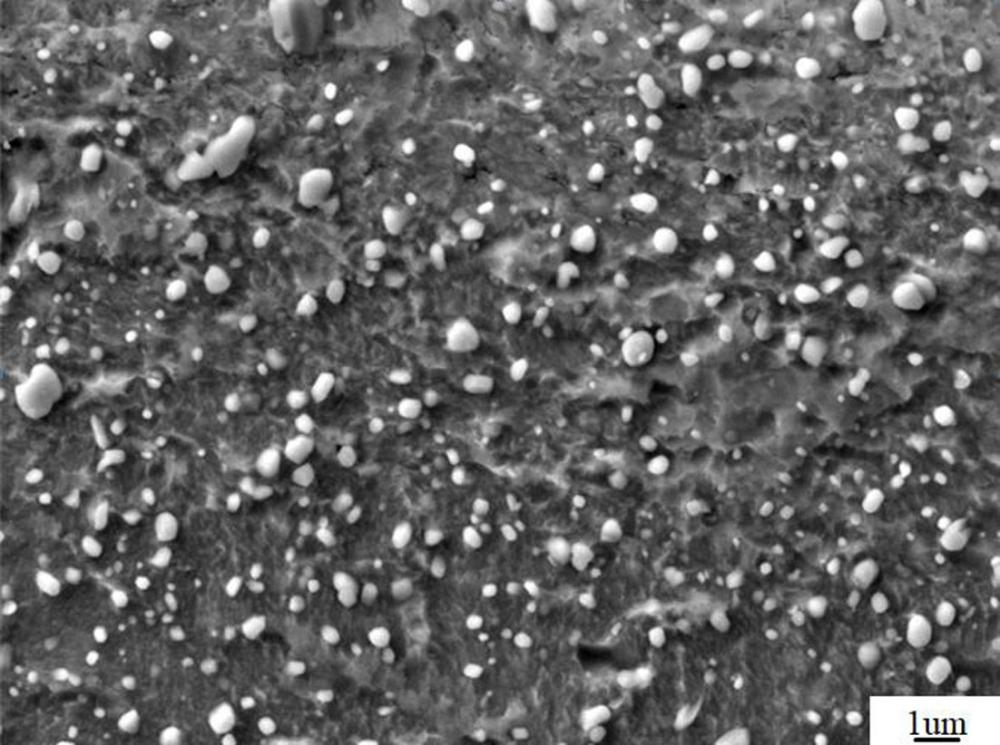

16、依据本发明实施例的轧辊用9cr5mo钢表面热喷丸强化处理工艺,可通过对于喷射温度严格把控,使得喷完之后的表面形成了残余压应力层,残余应力区域能够有效提高材料疲劳强度,表面的硬度也显著增加,耐磨性能大大提高,延长了零件的使用寿命。

技术特征:

1.一种轧辊用9cr5mo钢表面热喷丸强化处理工艺,其特征在于,所述处理工艺包括以下步骤:

2.根据权利要求1所述的处理工艺,其特征在于,步骤1)中对工件的加热温度为200℃~550℃。

3.根据权利要求2所述的处理工艺,其特征在于,步骤1)中对工件的加热温度为200℃~450℃。

4.根据权利要求3所述的处理工艺,其特征在于,步骤1)中对工件的加热温度为400℃。

5.根据权利要求1~4任一所述的处理工艺,其特征在于,步骤1)中对工件加热在抛丸室的喷打区域外使用电感方式加热;

6.根据权利要求1所述的处理工艺,其特征在于,喷丸压强为0.3~0.5mpa。

7.根据权利要求6所述的处理工艺,其特征在于,喷丸压强为0.3mpa。

8.根据权利要求1所述的处理工艺,其特征在于,对工件预定强化的表面喷丸时间为15~40s。

9.根据权利要求8所述的处理工艺,其特征在于,对工件预定强化的表面喷完时间为30s。

10.根据权利要求1所述的处理工艺,其特征在于,在对工件加热前,对工件预定强化的表面进行机械打磨,然后进行清洗、干燥。

技术总结

本发明公开了一种轧辊用9Cr5Mo钢表面热喷丸强化处理工艺,所述处理工艺包括以下步骤:1)将工件加热至200℃~700℃;2)对工件在给定的喷丸压强下进行喷丸强化预定长时间;3)待工件冷却后,收件。依据本发明的所述处理工艺能够有效平衡工件表面硬度、残余压应力和耐磨性能。

技术研发人员:张铭浩,温道胜,吕庆华,丁言星,王宇航,宫震,乔阳,牛金涛,高立会,李强,杨学锋

受保护的技术使用者:济南大学

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!