一种管材倒角机的上料装置的制作方法

本技术涉及管材加工的,尤其涉及一种管材倒角机的上料装置。

背景技术:

1、管材的应用领域很广,使用管材时,经常需要对其端部进行倒角,达到对管材的端部去除毛刺的目的。现有技术中,通常采用人力将需要打磨的管材放置到打磨装置,打磨完成后,再通过人力将完成打磨的管材运离打磨装置,操作不便,生产效率较低。中国专利公开号cn111687698a,公开日2020-05-11,实用新型的名称为一种管材端部打磨装置,该申请案中,需要人力将管材运输至管材端部打磨装置的加工平台,将管材固定在加工平台后进行对其端部进行打磨,完成打磨后,通过人力将完成打磨的管材运离加工平台,存在浪费人力、增加生产成本以及生产效率低的问题。

技术实现思路

1、本实用新型的目的是克服现有管材倒角机需要采用人力上料,存在生产效率低、生产成本高的问题,提供了一种管材倒角机的上料装置,实现了对管材倒角机的自动上料和下料,提升了生产效率。

2、为了解决上述问题,本实用新型采用以下技术方案予以实现:

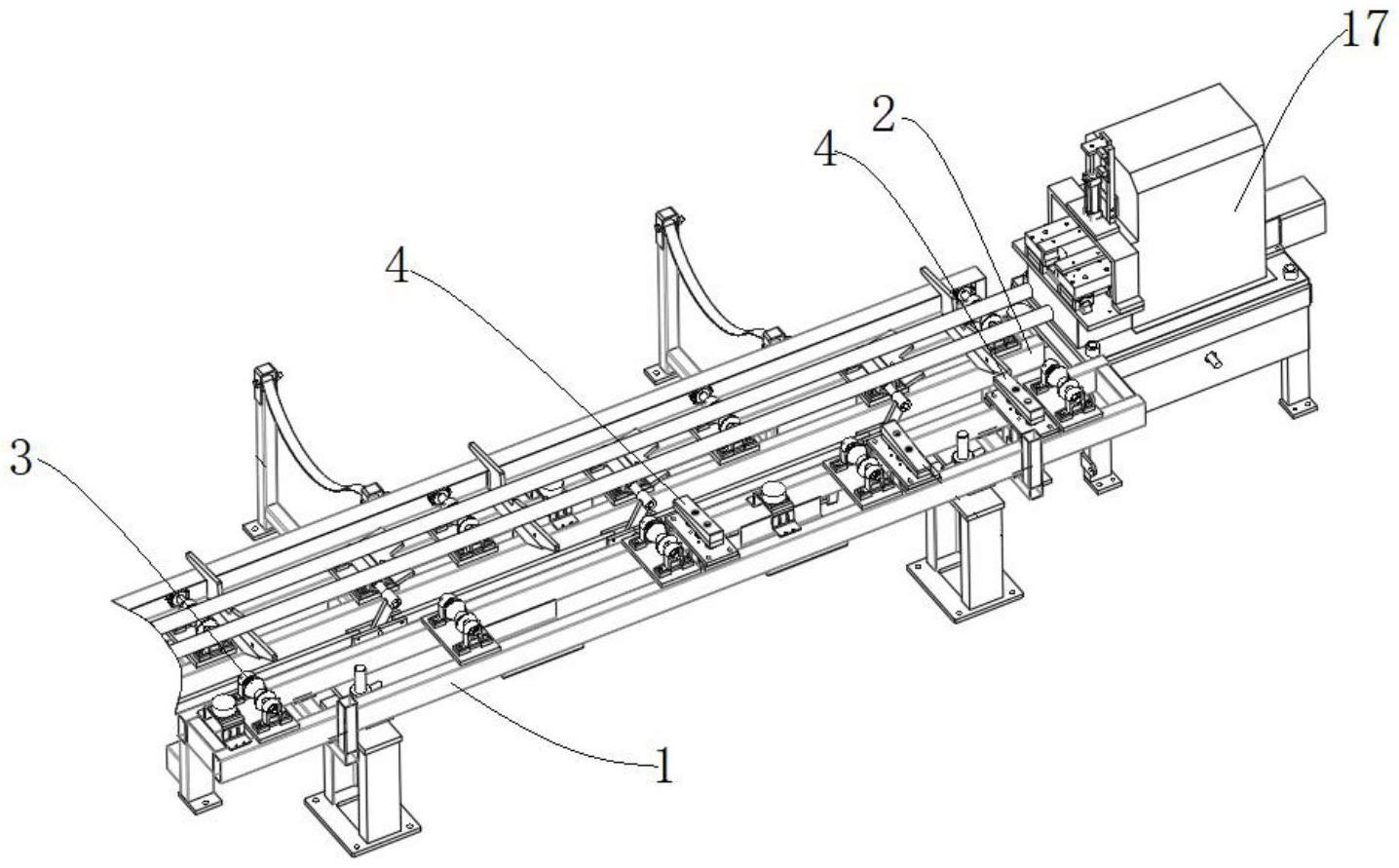

3、本实用新型的一种管材倒角机的上料装置,包括沿前后方向并排设置的第一机架和第二机架,所述第一机架和第二机架间隔设置,所述管材倒角机位于第二机架的端部,所述第一机架上设有传输机构,所述传输机构包括沿第一机架左右方向间隔设置的多个第一传输轮、设置在相邻第一传输轮之间的移料板以及用于驱动移料板升降的第一升降结构,所述移料板的顶面从前至后向下倾斜设置,所述第二机架上设有输送装置,所述移料板用于向输送装置传输管材,所述输送装置用于将管材输送至管材倒角机、将完成倒角的管材移出第二机架。

4、在本方案中,通过现有的管材出料机将管材运到第一机架上,具体的,管材出料机设置在第一机架的左端或右端,管材出料机将管材推到第一传输轮上,接着推动管材沿第一传输轮到达预定位置,然后移料板升起,管材被移料板举起后,顺着移料板的斜面滚到第二机架上,然后移料板下降,输送装置将管材传输至管材倒角机,管材倒角机对管材进行倒角,最后输送装置将完成倒角的管材传出第二机架。

5、作为优选,所述输送装置包括存料机构和运料机构,所述存料机构包括送料组件、沿第二机架左右方向间隔设置的多个存料板,所述存料板竖直设置,所述存料板的顶面沿前后方向设有第一存料缺口和第二存料缺口,所述移料板用于将管材传输至第一存料缺口,所述送料组件用于将第一存料缺口内的管材传输至第二存料缺口、将完成倒角的管材运离第二存料缺口,所述运料机构用于将第二存料缺口内的管材传输至管材倒角机。实际工作时,管材被移料板举起后,顺着移料板的斜面滚到存料板的第一存料缺口中,然后送料组件将第一存料缺口内的管材传输至第二存料缺口,运料机构将第二存料缺口内的管材传输至管材倒角机,完成倒角后,运料机架将管材运出管材倒角机,最后送料组件完成倒角的管材运离第二机架。

6、作为优选,所述存料板朝向第一机架延伸,所述存料板的第一存料缺口的前侧面与移料板的后端面位于同一竖直面,所述第一存料缺口的底面从前至后向下倾斜设置。移料板具有初始位置和工作位置,移料板处于初始位置时,移料板的顶面低于第一传输轮,移料板处于工作位置时,移料板的顶面与第一存料缺口的底面位于同一平面,便于移料板上的管材顺畅滚进第一存料缺口,实际工作时,移料板升起,将第一传输轮上的管材顶起,管材顺着移料板滚到第一存料缺口内,通过设置存料板的前侧面与移料板的后端面位于同一竖直面,消除移料板与存料板之间的间隙,便于管材从移料板稳定进入第一存料缺口内。

7、作为优选,所述存料板包括第一隔块和第二隔块,所述第一隔块位于第一存料缺口和第二存料缺口之间,所述第一隔块的顶面从前至后向下倾斜设置,所述第二隔块位于第二缺口的后端,所述第二隔块的顶面从前至后向下倾斜设置,所述第二隔块延伸出第二机架且高于第一隔块。实际工作时,翻折板将第二存料缺口内的管材顶到第二隔块的顶面,管材顺着第二隔块的顶面滚出第二机架,翻折板将第一存料缺口内的管材顶到第一隔块的顶面,管材顺着第一隔块的顶面滚入第二存料缺口。

8、作为优选,所述送料组件包括多个转动设置在第二机架上的翻折板以及用于驱动所有翻折板同步转动的第一驱动结构,所述翻折板包括前后依次相连的第一运料板和第二运料板,所述第二运料板的顶面高于第一运料板的顶面,所述第一运料板的顶面从前至后向下倾斜设置,所述第二运料板的顶面从前至后向下倾斜设置,所述第一运料板与第一存料缺口相对应,所述第二运料板和第二存料缺口相对应。翻折板包括水平状态和竖直状态,翻折板处于水平状态时,第二运料板的板体低于存料板,翻折板处于竖直状态时,第一运料板的顶面高于第一隔块的顶面,第二运料板的顶面高于第二隔块的顶面。实际工作时,第一驱动结构驱动所有翻折板从水平状态翻折至竖直状态,第二运料板将第二存料缺口内的加工完成的管材顶到第二隔块顶面,第一运料板将第一存料缺口内的管材顶到第一隔块的顶面,此时第二运料板的侧壁将管材限制在第一隔块的顶面上,然后第一驱动结构驱动所有翻折板从竖直状态翻折至水平状态,此时第二运料板移开,然后第一隔块的顶面上的管材滚落至第二存料缺口。

9、作为优选,所述运料机构包括沿第二机架左右方向间隔设置的多个第二传输轮、用于驱动所有第二传输轮同步转动的第二驱动结构,所述第二传输轮的传输路径与第二存料缺口轴线相对应,所述第二传输轮高于第二存料缺口的底面。

10、作为优选,所述第一传输轮和第二传输轮上均设有用于容纳管材的v形槽,所述第二传输轮的v形槽的中心与管材倒角机的夹持位置相对应。

11、本实用新型的有益效果是:实现了对管材倒角机的自动上料和下料,提升了管材的倒角效率。

技术特征:

1.一种管材倒角机的上料装置,包括沿前后方向并排设置的第一机架(1)和第二机架(2),所述第一机架(1)和第二机架(2)间隔设置,所述管材倒角机(17)位于第二机架(2)的端部,其特征在于,所述第一机架(1)上设有传输机构,所述传输机构包括沿第一机架(1)左右方向间隔设置的多个第一传输轮(3)、设置在相邻第一传输轮(3)之间的移料板(4)以及用于驱动移料板(4)升降的第一升降结构,所述移料板(4)的顶面从前至后向下倾斜设置,所述第二机架(2)上设有输送装置,所述移料板(4)用于向输送装置传输管材,所述输送装置用于将管材输送至管材倒角机(17)、将完成倒角的管材移出第二机架。

2.根据权利要求1所述的一种管材倒角机的上料装置,其特征在于,所述输送装置包括存料机构和运料机构,所述存料机构包括送料组件、沿第二机架(2)左右方向间隔设置的多个存料板(5),所述存料板(5)竖直设置,所述存料板(5)的顶面沿前后方向设有第一存料缺口(6)和第二存料缺口(7),所述移料板(4)用于将管材传输至第一存料缺口(6),所述送料组件用于将第一存料缺口(6)内的管材传输至第二存料缺口(7)、将完成倒角的管材运离第二存料缺口(7),所述运料机构用于将第二存料缺口(7)内的管材传输至管材倒角机。

3.根据权利要求2所述的一种管材倒角机的上料装置,其特征在于,所述存料板(5)朝向第一机架(1)延伸,所述存料板(5)的第一存料缺口(6)的前侧面与移料板(4)的后端面位于同一竖直面,所述第一存料缺口(6)的底面从前至后向下倾斜设置。

4.根据权利要求2所述的一种管材倒角机的上料装置,其特征在于,所述存料板(5)包括第一隔块(9)和第二隔块(10),所述第一隔块(9)位于第一存料缺口(6)和第二存料缺口(7)之间,所述第一隔块(9)的顶面从前至后向下倾斜设置,所述第二隔块(10)位于第二缺口的后端,所述第二隔块(10)的顶面从前至后向下倾斜设置,所述第二隔块(10)延伸出第二机架(2)且高于第一隔块(9)。

5.根据权利要求4所述的一种管材倒角机的上料装置,其特征在于,所述送料组件包括多个转动设置在第二机架(2)上的翻折板(8)以及用于驱动所有翻折板(8)同步转动的第一驱动结构,所述翻折板(8)包括前后依次相连的第一运料板(11)和第二运料板(12),所述第二运料板(12)的顶面高于第一运料板(11)的顶面,所述第一运料板(11)的顶面从前至后向下倾斜设置,所述第二运料板(12)的顶面从前至后向下倾斜设置,所述第一运料板(11)与第一存料缺口(6)相对应,所述第二运料板(12)和第二存料缺口(7)相对应。

6.根据权利要求2所述的一种管材倒角机的上料装置,其特征在于,所述运料机构包括沿第二机架(2)左右方向间隔设置的多个第二传输轮(13)、用于驱动所有第二传输轮(13)同步转动的第二驱动结构,所述第二传输轮(13)的传输路径与第二存料缺口(7)轴线相对应,所述第二传输轮(13)高于第二存料缺口(7)的底面。

7.根据权利要求6所述的一种管材倒角机的上料装置,其特征在于,所述第一传输轮(3)和第二传输轮(13)上均设有用于容纳管材的v形槽,所述第二传输轮(13)的v形槽的中心与管材倒角机的夹持位置相对应。

技术总结

本技术公开了一种管材倒角机的上料装置。它包括沿前后方向并排设置的第一机架和第二机架,第一机架和第二机架间隔设置,管材倒角机位于第二机架的端部,第一机架上设有传输机构,传输机构包括沿第一机架左右方向间隔设置的多个第一传输轮、设置在相邻第一传输轮之间的移料板以及用于驱动移料板升降的第一升降结构,移料板的顶面从前至后向下倾斜设置,第二机架上设有输送装置,移料板用于向输送装置传输管材,输送装置用于将管材输送至管材倒角机、将完成倒角的管材移出第二机架。本技术实现了对管材的自动上料和下料,提升了管材的倒角效率。

技术研发人员:陈朝阳,吴观锋,胡葛富,田杰,吕伟民,倪俊续

受保护的技术使用者:浙江富冈机床有限公司

技术研发日:20230302

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!