一种铸件的落砂装置的制作方法

本技术涉及铸件加工,尤其涉及一种铸件的落砂装置。

背景技术:

1、铸件是用各种铸造方法获得的金属成型物件,即把冶炼好的液态金属,用浇注、压射、吸入或其它浇铸方法注入预先准备好的铸型中,冷却后经打磨等后续加工手段后,所得到的具有一定形状,尺寸和性能的物件。铸件有多种分类方法:按其所用金属材料的不同,分为铸钢件、铸铁件、铸铜件、铸铝件、铸镁件、铸锌件、铸钛件等。而每类铸件又可按其化学成分或金相组织进一步分成不同的种类。如铸铁件可分为灰铸铁件、球墨铸铁件、蠕墨铸铁件、可锻铸铁件、合金铸铁件等。

2、现有的铸件落砂方式常采用振动的方式进行落砂,但是铸件在振动的过程中会和振动内仓壁相碰撞,进而使得铸件在落砂中发生损坏,不利于铸件的落砂处理。在公开号cn217912804u中,虽然解决了上述问题,但是在其技术方案中的铸件夹持组件仅在驱动电机的一端固定,稳定性低,使用寿命低,且仅通过气源吹落铸件上的沙砾,落砂效果不好,铸件上的沙砾清理效果不好,影响后续生产及产品质量。故本申请提出一种铸件落砂装置,用于解决上述提出的落砂清理效果不好,铸件夹持组件的结构不稳固的问题。

技术实现思路

1、鉴于现有技术中的上述缺陷或不足,期望提供一种铸件的落砂装置。

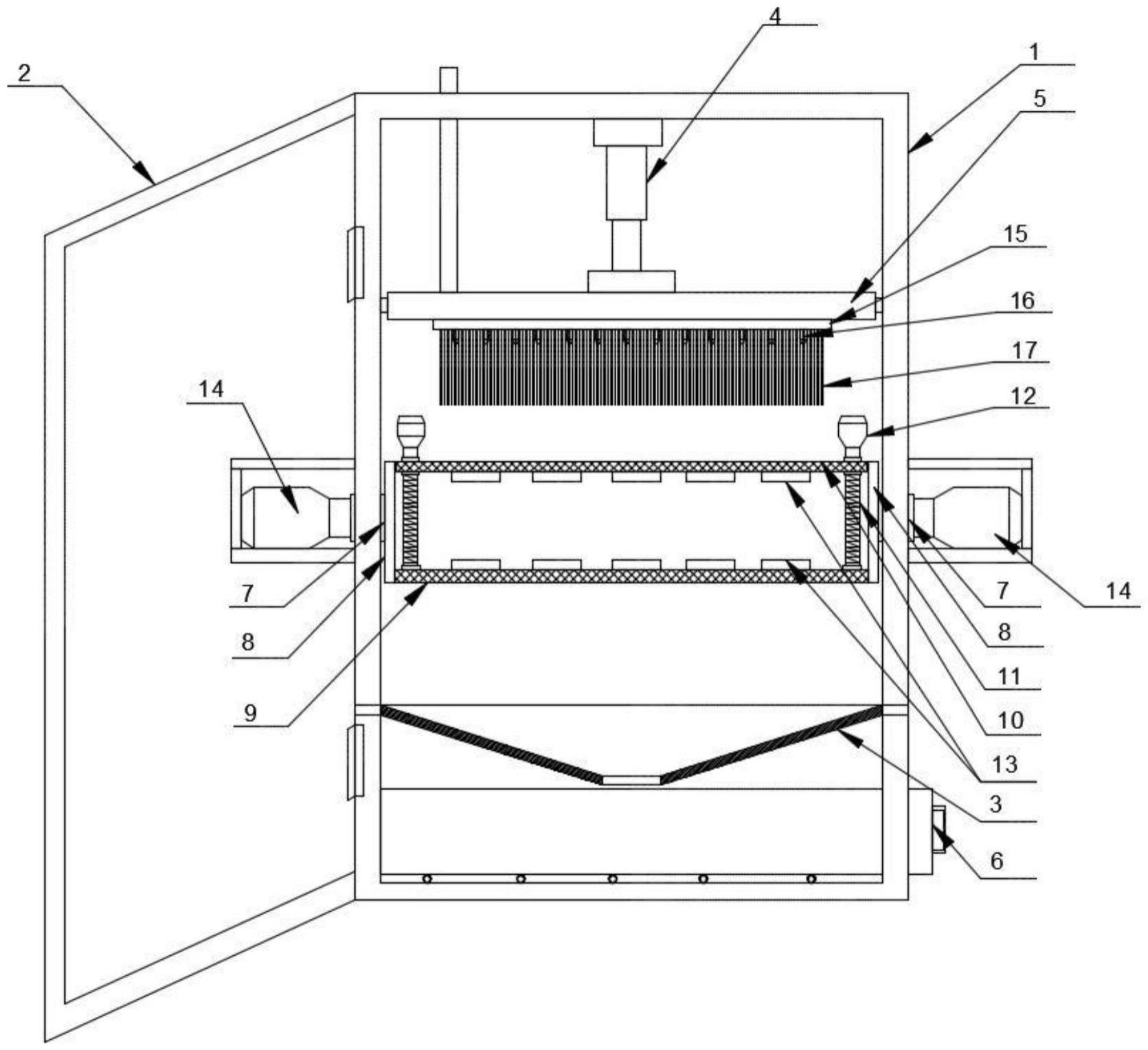

2、本实用新型提供的一种铸件的落砂装置,包括箱体、铸件夹持机构、落砂清理机构及沙砾收集机构;其中,

3、所述箱体,其一侧铰接的设置有门板;所述箱体的内部设置有锥形漏斗;

4、所述铸件夹持机构,设置于所述箱体的内部位于所述锥形漏斗的上方,包括夹持组件及驱动组件,用于夹持固定待落砂的铸件;

5、所述落砂清理机构,设置于所述箱体的内部位于所述铸件夹持机构的上方,包括设置于所述箱体的内部顶面的驱动气缸,所述驱动气缸的活塞杆竖直向下设置,所述驱动气缸的活塞杆远离所述驱动气缸的一端设置有升降板,所述升降板的底面设置有气源落砂组件及刷毛组件;

6、所述沙砾收集机构,设置于所述箱体的内部位于所述锥形漏斗的下方,用于接收清理下来的沙砾。

7、优选的,所述箱体的侧面位于所述锥形漏斗的下方设置有贯通孔,所述沙砾收集机构包括抽拉式的收集箱,所述收集箱从所述贯通孔穿入所述箱体的内部设置。

8、优选的,所述夹持组件包括所述箱体的内部两侧板上对称设置的转动轴,两个所述转动轴上位于所述箱体内部的一端均设置有安装板,两个所述安装板之间的一侧设置有水平方向上的固定板,两个所述安装板之间的另一侧可滑动的设置有平行于所述固定板的夹持板;所述固定板靠近所述夹持板的一面上可转动的设置有螺杆,所述螺杆远离所述固定板的一端穿过所述夹持板设置,所述螺杆与所述夹持板为螺纹连接;所述螺杆穿过所述夹持板的一端设置有第一驱动电机,所述第一驱动电机的传动端与对应的所述螺杆穿过所述夹持板的一端连接;所述夹持板与固定板之间的板面上相对的设置有限位框;所述固定板与夹持板为栅格板。

9、优选的,所述驱动组件包括设置于所述箱体外侧面上的第二驱动电机,所述第二驱动电机的传动端与对应的所述转动轴连接,用于驱动对应的所述转动轴转动。

10、优选的,所述升降板的两侧面与所述箱体的内部的两侧板之间为上下滑动连接。

11、优选的,所述气源落砂组件包括气腔,所述气腔的底部沿其长度方向均匀分布设置有喷气头;所述气腔与外部气源出气管连接。

12、优选的,所述刷毛组件包括设置于所述升降板的底面上位于所述气腔一侧的刷毛,所述刷毛采用软刷毛。

13、相对于现有技术而言,本实用新型的有益效果是:

14、本实用新型的铸件的落砂装置,通过设置的气源落砂组件及刷毛组件,可以同时对夹持好的铸件进行吹扫及刷扫,清理落砂效果好,效率高;另外设置的铸件的夹持组件,其两端分布均设置的安装板及转动轴,由各自的第二驱动电机带动旋转,整体的结构上的稳固性能高,装置使用寿命长。

15、应当理解,

技术实现要素:

部分中所描述的内容并非旨在限定本实用新型的实施例的关键或重要特征,亦非用于限制本实用新型的范围。

16、本实用新型的其它特征将通过以下的描述变得容易理解。

技术特征:

1.一种铸件的落砂装置,其特征在于,包括箱体、铸件夹持机构、落砂清理机构及沙砾收集机构;其中,

2.根据权利要求1所述的铸件的落砂装置,其特征在于,所述箱体的侧面位于所述锥形漏斗的下方设置有贯通孔,所述沙砾收集机构包括抽拉式的收集箱,所述收集箱从所述贯通孔穿入所述箱体的内部设置。

3.根据权利要求2所述的铸件的落砂装置,其特征在于,所述夹持组件包括所述箱体的内部两侧板上对称设置的转动轴,两个所述转动轴上位于所述箱体内部的一端均设置有安装板,两个所述安装板之间的一侧设置有水平方向上的固定板,两个所述安装板之间的另一侧可滑动的设置有平行于所述固定板的夹持板;所述固定板靠近所述夹持板的一面上可转动的设置有螺杆,所述螺杆远离所述固定板的一端穿过所述夹持板设置,所述螺杆与所述夹持板为螺纹连接;所述螺杆穿过所述夹持板的一端设置有第一驱动电机,所述第一驱动电机的传动端与对应的所述螺杆穿过所述夹持板的一端连接;所述夹持板与固定板之间的板面上相对的设置有限位框;所述固定板与夹持板为栅格板。

4.根据权利要求3所述的铸件的落砂装置,其特征在于,所述驱动组件包括设置于所述箱体外侧面上的第二驱动电机,所述第二驱动电机的传动端与对应的所述转动轴连接,用于驱动对应的所述转动轴转动。

5.根据权利要求4所述的铸件的落砂装置,其特征在于,所述升降板的两侧面与所述箱体的内部的两侧板之间为上下滑动连接。

6.根据权利要求5所述的铸件的落砂装置,其特征在于,所述气源落砂组件包括气腔,所述气腔的底部沿其长度方向均匀分布设置有喷气头;所述气腔与外部气源出气管连接。

7.根据权利要求6所述的铸件的落砂装置,其特征在于,所述刷毛组件包括设置于所述升降板的底面上位于所述气腔一侧的刷毛,所述刷毛采用软刷毛。

技术总结

本技术公开了一种铸件的落砂装置,箱体其一侧铰接的设置有门板;箱体的内部设置有锥形漏斗;铸件夹持机构设置于箱体的内部位于锥形漏斗的上方,包括夹持组件及驱动组件,用于夹持固定待落砂的铸件;落砂清理机构设置于箱体的内部位于铸件夹持机构的上方,包括设置于箱体的内部顶面的驱动气缸,驱动气缸的活塞杆竖直向下设置,驱动气缸的活塞杆远离驱动气缸的一端设置有升降板,升降板的底面设置有气源落砂组件及刷毛组件;沙砾收集机构设置于箱体的内部位于锥形漏斗的下方,用于接收清理下来的沙砾。本技术的铸件的落砂装置,落砂清理效果好,效率高;并且设置的夹持组件的结构上的稳固性能高,使用寿命长。

技术研发人员:吕荣昌

受保护的技术使用者:天津源特机械部件有限公司

技术研发日:20230320

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!