生产连铸圆坯用的椭圆结晶器的制作方法

本技术涉及冶金,具体而言,涉及一种生产连铸圆坯用的椭圆结晶器。

背景技术:

1、现有技术中,大规格连铸圆坯易产生中心裂纹,直接轧制无缝钢管,会造成钢管内折叠等缺陷;而连铸板坯或方坯可采用轻压下技术解决上述问题。

2、但是,由于连铸圆坯在轻压下不能实现均匀变形,会导致用于轧制无缝钢管的圆坯的椭圆度过大,导致轧制无缝钢管时出现穿孔卡轧、连轧后壁厚不均等问题。

3、因此,本实用新型提供了一种能够解决上述问题的一种生产连铸圆坯用的椭圆结晶器。

技术实现思路

1、本实用新型的主要目的在于提供一种生产连铸圆坯用的椭圆结晶器,以解决现有技术中的结晶器生产的圆坯因在轻压下后出现圆坯椭圆度过大,而导致轧制无缝钢管时出现穿孔卡轧、连轧后壁厚不均的问题。

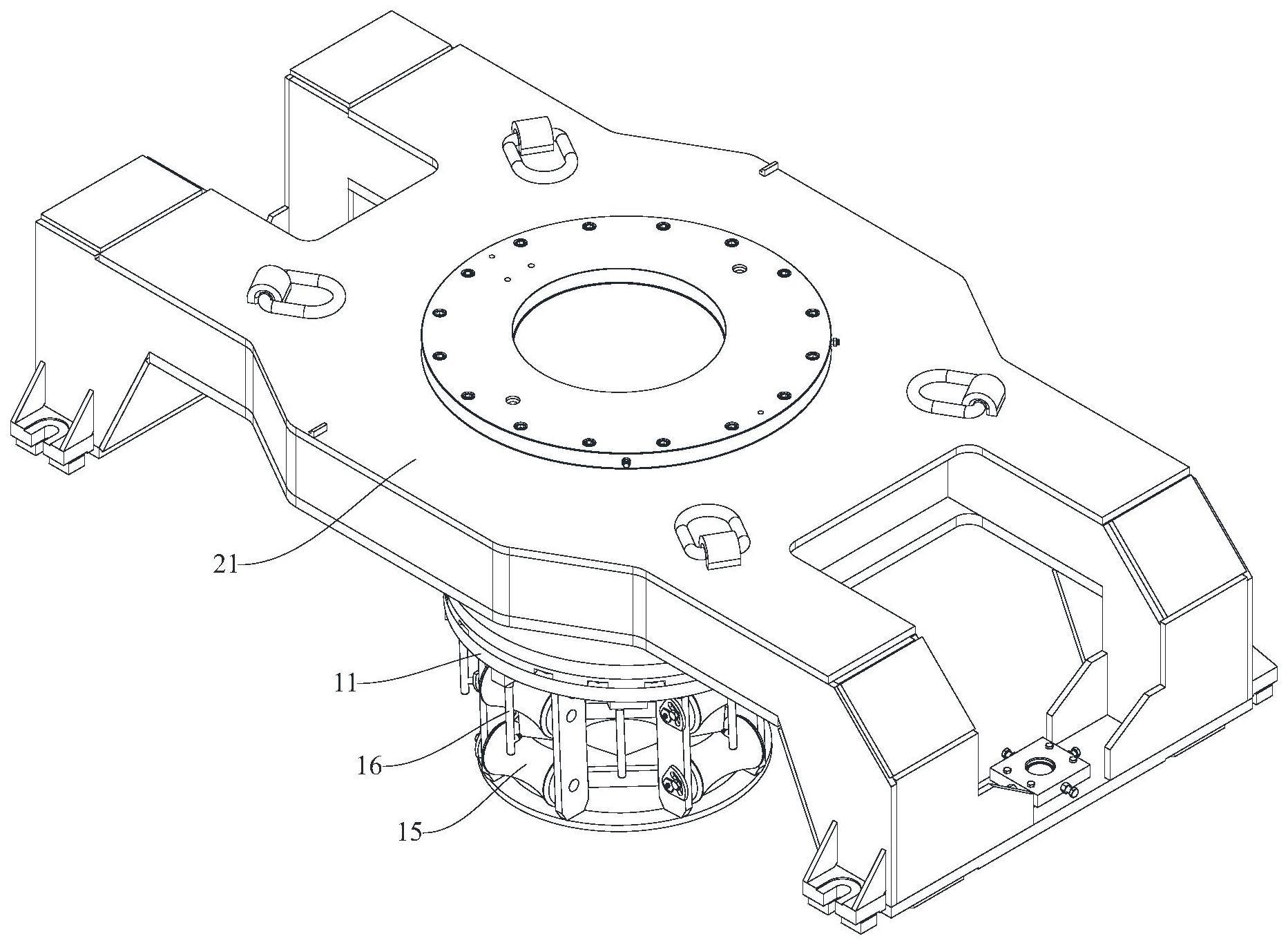

2、为了实现上述目的,本实用新型提供了一种生产连铸圆坯用的椭圆结晶器,包括:结晶部,包括具有安装通孔的安装壳、位于安装通孔内的铜管和位于铜管和安装通孔内壁之间的水套,铜管和水套之间具有供冷却液流动的水缝间隙,铜管的内部通孔的横截面为椭圆形,铜管用于将钢水冷凝成带有液芯的椭圆坯;冷却部,位于结晶部的下方,冷却部包括与安装壳连接的足辊支架、设置在足辊支架上的多个足辊组件和设置在足辊支架上的多个喷淋结构,多个足辊组件绕安装通孔的轴线间隔设置以支撑椭圆坯,各喷淋结构的出水口朝向轴线设置,以对椭圆坯进行冷却。

3、进一步地,铜管具有进口端和出口端,自进口端至出口端,铜管的横截面积逐渐减小;其中,进口端的横截面为椭圆形,其中,进口端的横截面为椭圆形,进口端的长轴长度比进口端的短轴长度长20mm~40mm;且出口端的横截面为椭圆形,出口端的长轴长度比出口端的短轴长度长20mm~40mm;进口端的长轴长度比出口端的长轴长度长5mm~10mm,且进口端的短轴长度比出口端的短轴长度长5mm~10mm。

4、进一步地,水套的横截面为椭圆形,结晶部还包括设置在水套的周向侧壁上的多个调节构件,多个调节构件沿水套的周向间隔设置;调节构件包括穿设于水套的多个调节件和位于水套外侧的多个防脱件,多个防脱件与多个调节件对应设置,多个调节件沿水套的轴向依次设置,各防脱件与对应的调节件螺纹连接,各调节件沿安装通孔的径向可移动地设置,以调节水缝间隙。

5、进一步地,结晶部还包括分别设置在安装壳的上下两侧的第一法兰组件和第二法兰组件;铜管的周向外壁面设有环形凹槽,结晶部还包括位于环形凹槽内的键板,沿安装通孔的径向,键板凸出铜管且与第一法兰组件连接。

6、进一步地,键板位于水套的上方,键板的朝向水套的一侧设有多个安装件,多个安装件绕键板的轴线间隔设置,安装件包括间隔设置的两个第一耳板;结晶部还包括位于水套外周的环形安装板和与环形安装板连接的多个第二耳板,环形安装板与水套连接,多个第二耳板与多个安装件对应连接,各第二耳板插设于对应的两个第一耳板之间。

7、进一步地,第一法兰组件包括:上法兰,与安装壳连接,键板与上法兰连接;第一密封件,上法兰盖设于铜管的上端,上法兰朝向铜管的一侧设有第一环形槽,第一密封件位于第一环形槽内,以使铜管与上法兰密封配合;第二密封件,上法兰位于安装壳的上端,安装壳的朝向上法兰的一侧设有第二环形槽,第二密封件位于第二环形槽内,第二密封件密封连接上法兰和安装壳。

8、进一步地,第二法兰组件包括:下法兰,位于铜管的外周且与安装壳连接;第三密封件,位于铜管和下法兰之间,以使铜管与下法兰密封连接;第四密封件,下法兰设置在安装壳的下方,下法兰的朝向安装壳的一侧设有第三环形槽,第四密封件位于第三环形槽内,第四密封件密封连接下法兰和安装壳;下压板,位于下法兰的背离安装壳的一侧,下压板与下法兰连接。

9、进一步地,喷淋结构包括:喷淋管,喷淋管上设有与安装通孔连通的进口和沿喷淋管自身轴线间隔设置的多个出口;多个喷头,与多个出口对应设置且连通,喷头朝向安装通孔的轴线,且喷头的出口形成出水口。

10、进一步地,足辊组件包括:两个安装板,与足辊支架连接,两个安装板间隔设置;多个足辊,位于两个安装板之间,多个足辊沿轴线间隔设置,足辊可转动地设置在两个安装板上。

11、进一步地,相邻两个足辊组件之间设有喷淋结构;和/或,沿安装通孔的径向,各足辊组件的背离安装通孔的轴线的一侧均设有喷淋结构,沿安装通孔的轴向,相邻两个足辊之间设有喷淋结构的出水口。

12、应用本实用新型的技术方案,通过设置横截面为椭圆形的铜管,可以使进入铜管内的钢水形成带有液芯的椭圆坯,这样,在后续的矫直机矫直过程中,可以采用轻压下的技术对椭圆坯进行压制,从而将椭圆坯压制为连铸圆坯,以为轧制无缝钢管提供原料,进而降低用于轧制无缝钢管的圆坯的椭圆度,以避免轧制无缝钢管时出现穿孔卡轧、连轧后壁厚不均的问题。

技术特征:

1.一种生产连铸圆坯用的椭圆结晶器,其特征在于,包括:

2.根据权利要求1所述的生产连铸圆坯用的椭圆结晶器,其特征在于,所述铜管(22)具有进口端和出口端,自所述进口端至所述出口端,所述铜管(22)的横截面积逐渐减小;

3.根据权利要求1所述的生产连铸圆坯用的椭圆结晶器,其特征在于,所述水套(23)的横截面为椭圆形,所述结晶部还包括设置在所述水套(23)的周向侧壁上的多个调节构件,多个所述调节构件沿所述水套(23)的周向间隔设置;

4.根据权利要求1至3中任一项所述的生产连铸圆坯用的椭圆结晶器,其特征在于,所述结晶部还包括分别设置在所述安装壳(21)的上下两侧的第一法兰组件和第二法兰组件;

5.根据权利要求4所述的生产连铸圆坯用的椭圆结晶器,其特征在于,所述键板(27)位于所述水套(23)的上方,所述键板(27)的朝向所述水套(23)的一侧设有多个安装件(28),多个所述安装件(28)绕所述键板(27)的轴线间隔设置,所述安装件(28)包括间隔设置的两个第一耳板;

6.根据权利要求4所述的生产连铸圆坯用的椭圆结晶器,其特征在于,所述第一法兰组件包括:

7.根据权利要求4所述的生产连铸圆坯用的椭圆结晶器,其特征在于,所述第二法兰组件包括:

8.根据权利要求1至3中任一项所述的生产连铸圆坯用的椭圆结晶器,其特征在于,所述喷淋结构(16)包括:

9.根据权利要求8所述的生产连铸圆坯用的椭圆结晶器,其特征在于,所述足辊组件(15)包括:

10.根据权利要求9所述的生产连铸圆坯用的椭圆结晶器,其特征在于,相邻两个所述足辊组件(15)之间设有所述喷淋结构(16);和/或,

技术总结

本技术提供了一种生产连铸圆坯用的椭圆结晶器。生产连铸圆坯用的椭圆结晶器,包括:结晶部,包括具有安装通孔的安装壳、位于安装通孔内的铜管和位于铜管和安装通孔内壁之间的水套,铜管和水套之间具有供冷却液流动的水缝间隙,铜管的内部通孔的横截面为椭圆形,铜管用于将钢水冷凝成带有液芯的椭圆坯;冷却部,冷却部包括与安装壳连接的足辊支架、设置在足辊支架上的多个足辊组件和设置在足辊支架上的多个喷淋结构,多个足辊组件绕安装通孔的轴线间隔设置以支撑椭圆坯,以对椭圆坯进行冷却。本技术的技术方案解决了现有技术中的椭圆结晶器生产的圆坯因在轻压下后出现圆坯椭圆度过大,而导致轧制无缝钢管时出现穿孔卡轧、连轧后壁厚不均的问题。

技术研发人员:何航,郑生斌,彭杨,任毅,田汉蒲,王辉,傅剑,牛亮,赵映辉

受保护的技术使用者:衡阳华菱连轧管有限公司

技术研发日:20230403

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!