一种粉末物料用双向冲压成形装置的制作方法

本技术属于冲压机,具体涉及一种粉末物料用双向冲压成形装置。

背景技术:

1、将粉末压结成形是粉末冶金连续制程中的一个程序,传统的粉末冶金压制工序中所用的冲压机多为单向压制,由于采用单向压制,易造成压制后的成品出现上下密度不一的情况,如下部较硬上部松散。

2、为改善上述状况,中国专利局2015.10.07公开了一种名为《一种干粉压制成型机压制装置及模架》的专利技术,公开号为cn204686012u,上述实用新型公开了一种干粉压制成型机的压制装置及模架。压制装置包括模具、模架、顶料凸轮。模架包括中模板、立柱、连结体、基板、滑动套、滑动体、滚子;基板安装在固定式工作台面上,立柱的下端安装在基板上,中模板安装在立柱的上端;滑动套固定安装在基板上,滑动体位于滑动套内且能沿滑动套上下滑动;连结体安装在滑动体上端,滚子安装在滑动体下端。模具包括上冲组件、中模压板、中模固定板、中模、模具下冲、模具型芯、模具型芯填料调节螺母、模具型芯固定板、模具型芯吊杆、内高调节螺圈。顶料凸轮包括凸轮本体和凸轮镶块。中国专利局1997.11.26公开了一种名为《全自动粉末成型压力机》的专利技术,公开号为cn2268617y,上述实用新型涉及一种改进型的全自动粉末成型压力机,其特征是采用二级齿轮传动,传动装置的中间齿轮轴同步带动与之平行的上、下曲轴,该上、下曲轴分别与压制机构和脱模机构相连。

3、然而上述技术均需采用两个曲轴配合传动以实现双向压制,其需要更大的输出功率、成本更高,同时结构更为复杂。

技术实现思路

1、本实用新型的目的在于提供一种粉末物料用双向冲压成形装置,通过设置凸轮与摇杆转轴及下顶料杆配合以简单的结构实现双向冲压,同时节省成本。

2、本实用新型解决其技术问题所采用的方案是:

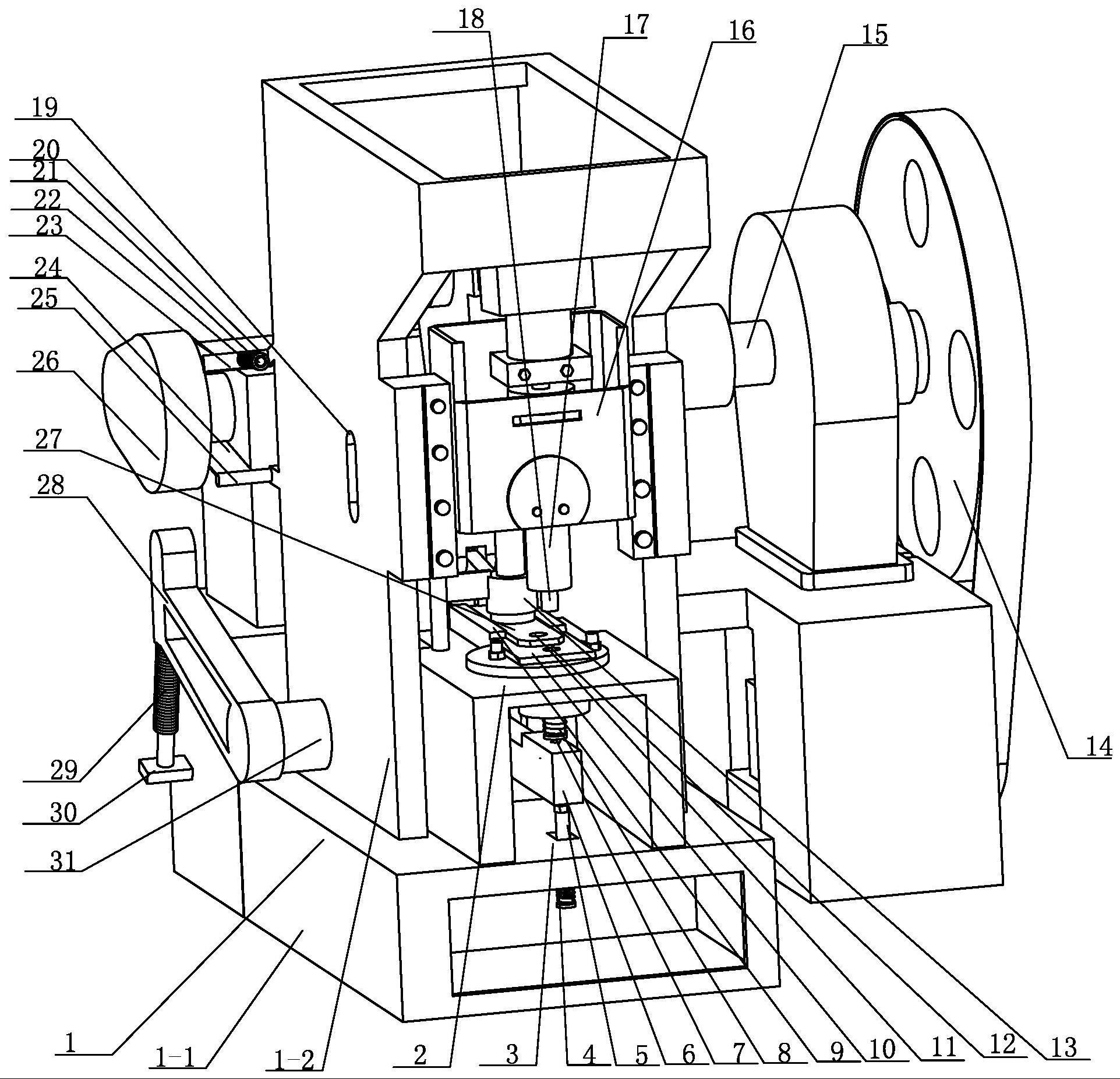

3、一种粉末物料用双向冲压成形装置,包括机身及设置于机身上的滑块、曲轴、工作台,滑块底部设置上模座,上模座底部设置上冲头,工作台上设有模板,模板上设有贯穿模板与工作台的模腔,其特征在于,曲轴与滑块之间通过连杆连接,连杆包括后端与曲轴连接的第一连杆、前端与滑块连接的第二连杆,第一连杆的前端与第二连杆的后端铰接,第二连杆的中部通过支撑轴与机身转动连接,并形成杠杆结构,曲轴的一端还设有凸轮,还包括与凸轮处于同一侧的摇杆和摇杆复位弹簧,摇杆一端水平、一端翘起,其翘起端与凸轮的底部相抵触,摇杆复位弹簧一端与摇杆翘起端底部连接,一端通过摇杆复位弹簧座与机身连接,摇杆的水平端连接有通过轴承设置在机身上的横向的摇杆转轴,摇杆转轴上连接有竖向的转轴杆,转轴杆远离摇杆转轴的一端位于模腔下方,模腔内滑动设置有与其相匹配的竖向的下顶料杆,下顶料杆一端位于模腔内、另一端位于工作台底壁与转轴杆之间,工作台下方的下顶料杆外部还套装有下顶料杆复位弹簧,下顶料杆复位弹簧一端与工作台底壁连接、一端与下顶料杆连接,转轴杆下方的机身上还设有支撑台,支撑台上设有竖向的转轴杆复位孔,转轴杆复位孔内设有转轴杆复位杆,转轴杆复位杆一端位于支撑台顶壁与转轴杆的前端底部之间,一端延伸至支撑台下方,支撑台下方的转轴杆复位杆外部套装有转轴杆复位杆弹簧,转轴杆复位杆弹簧一端与支撑台底部连接、一端与转轴杆复位杆连接,第二连杆底部还连接有滑动设置于模板上的上料机构。

4、本实用新型在使用时将曲轴连接动力装置以驱动其转动,通过曲轴和第一连杆带动第二连杆往复摆动从而实现上料机构的上料推料功能及上冲头的冲压功能,通过曲轴带动其一端的凸轮转动实现本装置的下冲功能,具体工作原理为凸轮转动时下压摇杆使摇杆转轴转动从而带动转轴杆跟随摇杆转轴转动,转轴杆抬起下顶料杆进行下冲动作,通过下顶料杆复位弹簧、摇杆复位弹簧、转轴杆复位杆弹簧分别使下顶料杆、摇杆及转轴杆复位。

5、进一步的,上料机构包括连接于第二连杆底部的推料杆,推料杆下端铰接有推料杆连杆,推料杆连杆前端铰接有推料板安装块,推料板安装块底部连接有设于模板上端面的水平的推料板,推料板前端设有竖向的料孔,推料板两侧的模板上分别沿其长度方向设有导块,两导块上端分别向内侧突设有限位块,限位块的下端面与推料板的上端面贴合,两限位块之间形成可容纳推料板安装块通过的中缝,机身上通过料盒支架设有位于中缝处推料板上端的上下开放的料盒,推料板与料盒及模板滑动连接,模腔、料孔及料盒处于同一轴线。

6、本实用新型通过第二连杆往复摆动带动推料杆、推料杆连杆、推料板安装块及推料板前移或后移以实现推料、补料的功能。当第二连杆前端向下摆动时,滑块带动上冲头向下滑动对模腔内物料进行上冲动作,此时凸轮转动下压摇杆通过转轴杆使下顶料杆进行下冲动作,推料杆带动推料板后移,使推料板的料孔移至料盒处进行上料;当第二连杆前端向上摆动时滑块带动上冲头向上滑动,推料板向前移动,凸轮转动下压摇杆使下顶料杆将模腔内压制成型后的工件顶出,推料板将顶出后的成型工件推至模腔外,之后下顶料杆复位弹簧使下顶料杆复位,推料板料孔内的物料落入模腔,以完成一个冲压循环。

7、料盒在使用时可通过管路连接料斗类工具以对其补料。

8、模板上的导块、限位块对推料板起到限位固定的作用。

9、进一步的,曲轴一端还设有减速装置,减速装置包括绕设于曲轴外部的呈v形的减速带,减速带其中一端通过减速带支架与机身固定连接,机身上设有与减速带自由端位置相对应的减速杆支架,减速杆支架上贯穿活动设置有减速杆,减速杆一端与减速带的自由端固接、一端位于减速杆支架外侧,减速杆远离减速带的一端为螺纹段,减速杆的螺纹段上螺纹连接有锁紧螺母,锁紧螺母与减速杆支架之间的减速杆外部套装有减速弹簧,减速弹簧一端与减速杆支架连接、一端与锁紧螺母连接。

10、由于凸轮在转动过程中会撞击摇杆以下压摇杆,为避免因转速过快造成凸轮与摇杆之间碰撞损坏,本实用新型在曲轴上设置减速装置,通过旋紧锁紧螺母使减速弹簧及减速杆拉紧减速带,以减慢曲轴转动速度,松动锁紧螺母可增加曲轴转速以加快冲压速度。

11、本实用新型的减速带材质优选但不限于为金属材质,其使用寿命长。

12、进一步的,模腔的截面为圆形。

13、本实用新型的模腔截面优选设置为圆形,有利于冲压形成金属圆片,以用于电子、日化、医药、文教以及汽车配件等行业的生产加工。

14、本实用新型具有结构简单合理、使用方便、成本低的优点。通过本实用新型的连杆杠杆结构可实现自动上料推料的功能。

技术特征:

1.一种粉末物料用双向冲压成形装置,包括机身及设置于机身上的滑块、曲轴、工作台,滑块底部设置上模座,上模座底部设置上冲头,工作台上设有模板,模板上设有贯穿模板与工作台的模腔,其特征在于,曲轴与滑块之间通过连杆连接,连杆包括后端与曲轴连接的第一连杆、前端与滑块连接的第二连杆,第一连杆的前端与第二连杆的后端铰接,第二连杆的中部通过支撑轴与机身转动连接,并形成杠杆结构,曲轴的一端还设有凸轮,还包括与凸轮处于同一侧的摇杆和摇杆复位弹簧,摇杆一端水平、一端翘起,其翘起端与凸轮的底部相抵触,摇杆复位弹簧一端与摇杆翘起端底部连接,一端通过摇杆复位弹簧座与机身连接,摇杆的水平端连接有通过轴承设置在机身上的横向的摇杆转轴,摇杆转轴上连接有竖向的转轴杆,转轴杆远离摇杆转轴的一端位于模腔下方,模腔内滑动设置有与其相匹配的竖向的下顶料杆,下顶料杆一端位于模腔内、另一端位于工作台底壁与转轴杆之间,工作台下方的下顶料杆外部还套装有下顶料杆复位弹簧,下顶料杆复位弹簧一端与工作台底壁连接、一端与下顶料杆连接,转轴杆下方的机身上还设有支撑台,支撑台上设有竖向的转轴杆复位孔,转轴杆复位孔内设有转轴杆复位杆,转轴杆复位杆一端位于支撑台顶壁与转轴杆的前端底部之间,一端延伸至支撑台下方,支撑台下方的转轴杆复位杆外部套装有转轴杆复位杆弹簧,转轴杆复位杆弹簧一端与支撑台底部连接、一端与转轴杆复位杆连接,第二连杆底部还连接有滑动设置于模板上的上料机构。

2.按照权利要求1所述的一种粉末物料用双向冲压成形装置,其特征在于,上料机构包括连接于第二连杆底部的推料杆,推料杆下端铰接有推料杆连杆,推料杆连杆前端铰接有推料板安装块,推料板安装块底部连接有设于模板上端面的水平的推料板,推料板前端设有竖向的料孔,推料板两侧的模板上分别沿其长度方向设有导块,两导块上端分别向内侧突设有限位块,限位块的下端面与推料板的上端面贴合,两限位块之间形成可容纳推料板安装块通过的中缝,机身上通过料盒支架设有位于中缝处推料板上端的上下开放的料盒,推料板与料盒及模板滑动连接,模腔、料孔及料盒处于同一轴线。

3.按照权利要求1所述的一种粉末物料用双向冲压成形装置,其特征在于,曲轴一端还设有减速装置,减速装置包括绕设于曲轴外部的呈v形的减速带,减速带其中一端通过减速带支架与机身固定连接,机身上设有与减速带自由端位置相对应的减速杆支架,减速杆支架上贯穿活动设置有减速杆,减速杆一端与减速带的自由端固接、一端位于减速杆支架外侧,减速杆远离减速带的一端为螺纹段,减速杆的螺纹段上螺纹连接有锁紧螺母,锁紧螺母与减速杆支架之间的减速杆外部套装有减速弹簧,减速弹簧一端与减速杆支架连接、一端与锁紧螺母连接。

4.按照权利要求1所述的一种粉末物料用双向冲压成形装置,其特征在于,模腔的截面为圆形。

技术总结

本技术属于冲压机技术领域,具体涉及一种粉末物料用双向冲压成形装置,包括机身及设置于机身上的滑块、曲轴、工作台,滑块底部设置上模座,上模座底部设置上冲头,工作台上设有模板,模板上设有贯穿模板与工作台的模腔,其特征在于,曲轴与滑块之间通过连杆连接,连杆包括后端与曲轴连接的第一连杆、前端与滑块连接的第二连杆,曲轴的一端还设有凸轮,还包括与凸轮处于同一侧的摇杆和摇杆复位弹簧,摇杆的水平端连接有通过轴承设置在机身上的横向的摇杆转轴,摇杆转轴上连接有竖向的转轴杆,模腔内滑动设置有与其相匹配的竖向的下顶料杆。本技术具有结构简单合理、使用方便、成本低的优点。通过连杆杠杆结构可实现自动上料推料的功能。

技术研发人员:王伟东

受保护的技术使用者:淄博巨龙金刚石有限公司

技术研发日:20230523

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!