一种真空磁控溅射双面镀膜系统的制作方法

本技术属于磁控溅射镀膜,具体为一种真空磁控溅射双面镀膜系统。

背景技术:

1、磁控溅射镀膜是将涂层材料做为靶阴极,利用氩离子轰击靶材,产生阴极溅射,把靶材原子溅射到工件上形成沉积层的一种镀膜技术。随着现代工业的不断发展、对产品质量要求的不断提高,对镀膜技术的要求也不断提高。对于需要双面镀膜的产品,现有技术还存在很多很多缺陷,例如,有的需要镀完一面后再镀另一面,这显然降低了镀膜效率,另外要对基片进行翻面或转向操作,以对另一面进行镀膜,这降低了基片两面镀膜的一致性。再如,需对塑料基材镀覆导电膜时,现有镀膜工艺难以一次性实现,且存在工序不连贯、一体化成型效果差、生产效率低下、污染环境等问题。再有,现有许多双面镀膜设备体积大、占地面积大,大大提高了生产成本。因此,需要提供一种具有均匀性好、成膜稳定、效率高等特点的镀膜设备。

技术实现思路

1、针对现有技术存在的上述问题,本实用新型的目的是提供了一种真空磁控溅射双面镀膜系统,基片两面可实现同步镀膜,同一基片的两面镀制的膜层更均匀一致、不同基片上镀制的膜层误差更小,镀膜室多级抽真空,实现大范围和高精度的真空度调节,四个腔室布置紧凑、功能完善、运行平稳可靠;下阴极磁控溅组件通过下阴极驱动,以便于对下阴极磁控溅组件的安装、拆卸和维护,所述镀膜系统结合机械、电气、控制、真空、加热、传动、离子清洗、蒸发、磁控溅射、材料、化工等技术,制备的膜层附着力强,膜层致密、均匀性好、成膜稳定、效率高、智能化、故障率低、易维护;适应导电膜、半导体、超硬ar膜、截止滤光片、车载激光雷达等膜层的镀制。

2、为了实现上述目的,本实用新型所采用的技术方案是:

3、一种真空磁控溅射双面镀膜系统,包括抽真空机构、入口室、加热室、中转室和镀膜室,入口室、中转室和镀膜室依次连接,加热室和中转室连接,镀膜室上设有磁控溅射系统和可转动的水平布置的转盘,转盘位于镀膜室内,转盘上环形阵列布置有多个用于安装基片的基片安装位,磁控溅射系统包括至少一组上阴极磁控溅射组件和至少一组下阴极磁控溅组件,上阴极磁控溅射组件和下阴极磁控溅组件分别位于转盘的上方和下方。

4、作为上述技术方案的进一步改进:

5、优选的,入口室、中转室和镀膜室依次布置在一条直线上,加热室布置在中转室的一侧。

6、优选的,中转室内设有真空机械手,真空机械手将基片在入口室、加热室和镀膜室之间转移。

7、优选的,入口室内设有用于支撑待镀膜的基片或者已经完成镀膜的基片的第一载具提篮,加热室内设有用于支撑基片的第二载具提篮,第一载具提篮可升降地设置在入口室内,第二载具提篮可升降地设置在加热室内。

8、优选的,加热室内还设有用于加热基片的加热组件,加热组件布置在第二载具提篮上。

9、优选的,镀膜室包括腔体侧壁、顶盖和下底,腔体侧壁、顶盖和下底围合成镀膜室的内部容腔,顶盖可拆卸地盖合在腔体侧壁的顶面、下底位于侧壁的底面。

10、优选的,所述双面镀膜系统还包括门升降组件,门升降组件连接并驱动顶盖下降至盖合在腔体侧壁的顶面或者驱动顶盖上升至脱离腔体侧壁。

11、优选的,设有多组上阴极磁控溅射组件,多组上阴极磁控溅射组件间隔布置在镀膜室的顶盖上,设有多组下阴极磁控溅组件,多组下阴极磁控溅组件间隔布置在镀膜室的下底上。

12、优选的,所述双面镀膜系统还包括至少一组下阴极驱动组件,下阴极驱动组件位于镀膜室的下底的下方,下阴极驱动组件支撑并驱动下阴极磁控溅组件上升或下降或移出下底的正下方或移入下底的正下方。

13、转盘的上方和下方还各自安装有至少一组af蒸发系统。

14、优选的,设有两组低真空泵组,入口室、加热室、中转室共用一组低真空泵组,镀膜室连接另一组低真空泵组。

15、本实用新型的有益效果是:

16、1)转盘的双面均可配置多对旋转阴极及icp离子源系统、af蒸发系统、可以适用于多种产品单/双面镀膜工艺需求,双面镀膜时,基片两面可实现同步镀膜;icp等离子源气体裂解率高,可达90%左右,集成匹配器射频转换效率高,离子能量密度高,利于长期工艺的稳定。

17、2)转盘上的多个基片安装位呈环形阵列的均匀间隔布置,转盘转动时,基片安装位上的基片围绕同一中心轴公转,使同一基片的两面镀制的膜层更均匀一致、不同基片上镀制的膜层误差更小;

18、3)转盘可适应多种规格尺寸晶圆及产品,转盘也可带水冷,满足定制需求。

19、4)镀膜室通过低真空泵组、高真空泵组和深冷泵组实现多级抽真空,实现大范围和高精度的真空度调节;

20、5)四个腔室布置紧凑、功能完善、运行平稳可靠;

21、6)下阴极磁控溅组件通过下阴极驱动组件实现上升或下降或移出下底的正下方或移入下底的正下方,以便于对下阴极磁控溅组件的安装、拆卸和维护,顶盖可拆卸的盖合在镀膜室的顶部,可通过顶盖的可拆卸的布置方便的安装和拆卸镀膜室内的部件;

22、7)中转室内的真空机械手可在入口室、加热室和镀膜室之间搬运基片,所述镀膜系统结合机械、电气、控制、真空、加热、传动、离子清洗、蒸发、磁控溅射、材料、化工等技术,适应于现代工业镀膜产业的要求,制备的膜层附着力强,膜层致密、均匀性好、成膜稳定、效率高、智能化、故障率低、易维护等特点;

23、8)适应导电膜、半导体、超硬ar膜、截止滤光片、车载激光雷达等膜层的镀制。

24、9)采用真空洁净机械臂进行清洁输送,镀膜室长期处于稳定的真空环境,不破空,工艺状态稳定,可满足一次双面成膜,低温成膜,成膜重复性好,膜质稳定。

技术特征:

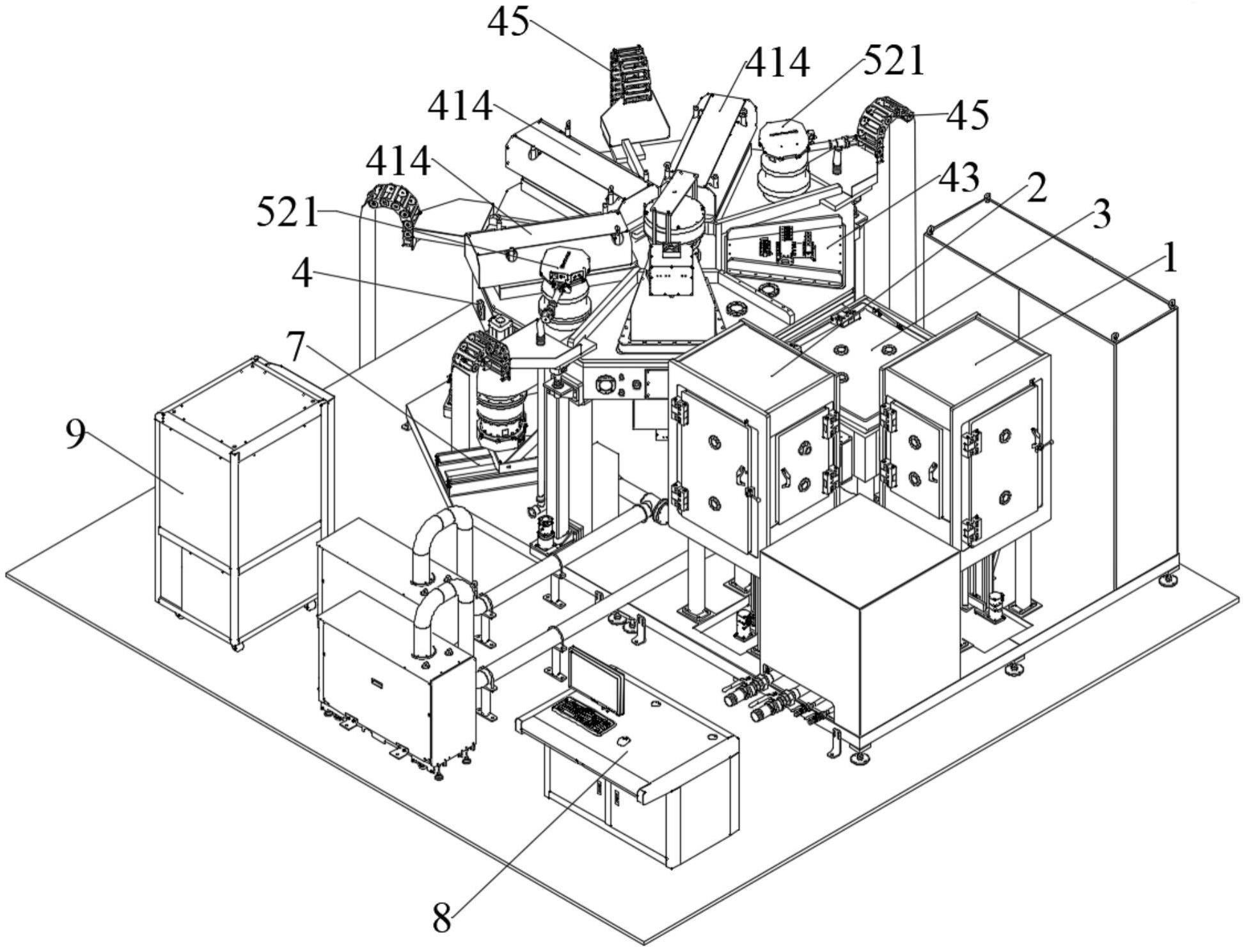

1.一种真空磁控溅射双面镀膜系统,其特征在于,包括抽真空机构、入口室(1)、加热室(2)、中转室(3)和镀膜室(4),入口室(1)、中转室(3)和镀膜室(4)依次连接,加热室(2)和中转室(3)连接,镀膜室(4)上设有磁控溅射系统和可转动的水平布置的转盘(41),转盘(41)位于镀膜室(4)内,转盘(41)上环形阵列布置有多个用于安装基片的基片安装位(411),磁控溅射系统包括至少一组上阴极磁控溅射组件(441)和至少一组下阴极磁控溅组件(442),上阴极磁控溅射组件(441)和下阴极磁控溅组件(442)分别位于转盘(41)的上方和下方。

2.根据权利要求1所述的双面镀膜系统,其特征在于:入口室(1)、中转室(3)和镀膜室(4)依次布置在一条直线上,加热室(2)布置在中转室(3)的一侧。

3.根据权利要求1所述的双面镀膜系统,其特征在于:中转室(3)内设有真空机械手(31),真空机械手(31)将基片在入口室(1)、加热室(2)和镀膜室(4)之间转移。

4.根据权利要求3所述的双面镀膜系统,其特征在于:入口室(1)内设有用于支撑待镀膜的基片或者已经完成镀膜的基片的第一载具提篮,加热室(2)内设有用于支撑基片的第二载具提篮(22),第一载具提篮可升降地设置在入口室(1)内,第二载具提篮(22)可升降地设置在加热室(2)内。

5.根据权利要求4所述的双面镀膜系统,其特征在于:加热室(2)内还设有用于加热基片的加热组件(21),加热组件(21)布置在第二载具提篮(22)上。

6.根据权利要求1~5任一所述的双面镀膜系统,其特征在于:镀膜室(4)包括腔体侧壁(41’)、顶盖(42’)和下底,腔体侧壁(41’)、顶盖(42’)和下底围合成镀膜室(4)的内部容腔,顶盖(42’)可拆卸地盖合在腔体侧壁(41’)的顶面、下底位于侧壁(41’)的底面。

7.根据权利要求6所述的双面镀膜系统,其特征在于:所述双面镀膜系统还包括门升降组件,门升降组件连接并驱动顶盖(42’)下降至盖合在腔体侧壁(41’)的顶面或者驱动顶盖(42’)上升至脱离腔体侧壁(41’)。

8.根据权利要求6所述的双面镀膜系统,其特征在于:设有多组上阴极磁控溅射组件(441),多组上阴极磁控溅射组件(441)间隔布置在镀膜室(4)的顶盖(42’)上,设有多组下阴极磁控溅组件(442),多组下阴极磁控溅组件(442)间隔布置在镀膜室(4)的下底上。

9.根据权利要求8所述的双面镀膜系统,其特征在于:所述双面镀膜系统还包括至少一组下阴极驱动组件(7),下阴极驱动组件(7)位于镀膜室(4)的下底的下方,下阴极驱动组件(7)支撑并驱动下阴极磁控溅组件(442)上升或下降或移出下底的正下方或移入下底的正下方。

10.根据权利要求1所述的双面镀膜系统,其特征在于:转盘(41)的上方和下方还各自安装有至少一组af蒸发系统(443)。

技术总结

本技术公开了一种真空磁控溅射双面镀膜系统,包括抽真空机构、入口室、加热室、中转室和镀膜室,入口室、中转室和镀膜室依次连接,加热室和中转室连接,镀膜室上设有磁控溅射系统和可转动的水平布置的转盘,转盘位于镀膜室内,转盘上环形阵列布置有多个用于安装基片的基片安装位,磁控溅射系统包括至少一组上阴极磁控溅射组件和至少一组下阴极磁控溅组件,上阴极磁控溅射组件和下阴极磁控溅组件分别位于转盘的上方和下方。本技术基片两面可实现同步镀膜,制备的膜层附着力强,膜层致密、均匀性好、成膜稳定、效率高,适应导电膜、半导体、超硬AR膜、截止滤光片、车载激光雷达等膜层的镀制。

技术研发人员:祝海生,刘柏桢,黄乐,凌云,左莉,寇立,王聪

受保护的技术使用者:湘潭宏大真空技术股份有限公司

技术研发日:20230602

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!