一种电镀生产线用高精度数控内圆磨床的制作方法

本技术涉及数控加工,具体为一种电镀生产线用高精度数控内圆磨床。

背景技术:

1、数控内圆磨床主要用于盆齿类及大型轴承套圈类零件内孔、端面磨削,保证内孔与端面的精度,是新一代高精度、高效率的生产型机床,机床整个磨削循环均自动完成,操作者仅需装拆工件,数控内圆磨床用于磨削圆柱形和圆锥形小孔,亦可磨削外圆和端面,工作主轴、内圆磨头、外圆磨头均采用油雾润滑。

2、电镀生产线工件在加工过程中,需要通过高精度数控内圆磨床对其进行加工,数控内圆磨床系统编程功能较强,操作简单易学,并具有多种适应磨削加工要求的特殊功能,可满足用户对多种零件的加工需要。

3、现有专利(公开号:cn207155410u)公开了一种高精度数控内圆磨床,包括磨床本体,所述磨床本体的顶端一侧固定安装有支撑板,所述磨床本体的顶端另一侧开设有放置槽,所述放置槽的底端内壁上焊接有两组第一支撑杆,第一支撑杆的顶部均设有第一弹性杆,所述磨床本体的上方设有两个对立设置的固定板,且固定板的底端与第一弹性杆的顶端固定连接,所述固定板之间设有两个压板,所述压板和固定板相靠近的一侧对应焊接有多个第二弹性杆和第二支撑杆,其中第一支撑杆和第二支撑杆上均设有弹性腔,弹性腔的内壁上固定连接有弹簧。本实用新型设计合理,精度高,且满足对不同规格的加工件进行夹紧,方便磨削零件内孔,有效提高该数控内圆磨床的工作效率和使用质。发明人在实现本实用新型的过程中发现现有技术存在如下问题:1、数控内圆磨床在加工过程中会产生震动,传统的数控磨床对工件的固定较为简单,导致工件在加工过程中因震动而产生晃动、移位,进而降低工件的打磨精度;2、传统的数控内圆磨床对工件加工期间,无法对工件打磨后生产的废屑进行统一收集,使得废屑随处飘散,导致后期对废屑的清理较为费时费力,从而降低设备的实用性。

技术实现思路

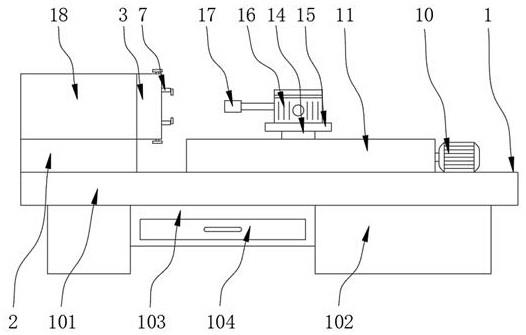

1、本实用新型的目的在于提供一种电镀生产线用高精度数控内圆磨床,以解决上述背景技术中提出数控内圆磨床在加工过程中会产生震动,传统的数控磨床对工件的固定较为简单,导致工件在加工过程中因震动而产生晃动、移位,进而降低工件的打磨精度,以及传统的数控内圆磨床对工件加工期间,无法对工件打磨后生产的废屑进行统一收集,使得废屑随处飘散,导致后期对废屑的清理较为费时费力的问题。为实现上述目的,本实用新型提供如下技术方案:一种电镀生产线用高精度数控内圆磨床,包括支撑组件,所述支撑组件的顶端一侧设置有安装块,所述安装块的顶端设置有安装座,所述安装座的一侧设置有固定座,所述固定座的一侧开设有若干个开槽,若干个所述开槽的内部两壁之间通过轴承设置有螺纹杆,若干个所述螺纹杆的外部设置有螺纹块,若干个所述螺纹块的一侧设置有套柱,若干个所述套柱的内部设置有限位块,若干个所述套柱的一侧设置有内六角螺栓,所述支撑组件的顶端远离安装块的一侧设置有两个伺服电机,所述支撑组件的顶端中部设置有两个固定块,两个所述固定块的顶端开设有凹槽,两个所述凹槽的内部两壁通过轴承设置有丝杆,两个所述丝杆的外部设置有移动块,两个所述移动块的顶端设置有移动板,所述移动板的顶端设置有电动机,所述电动机的输出端设置有打磨头。

2、优选的,所述支撑组件包括工作台,所述工作台的底端两侧设置有支撑块,所述工作台的底端中部设置有收集箱,所述收集箱的内部插接有收集槽,所述工作台的顶端中部开设有通槽。

3、优选的,所述通槽设为矩形长条状结构体。

4、优选的,一个所述开槽、一个所述螺纹杆和一个所述螺纹块为一组,且共设有三组。

5、优选的,所述若干个限位块的一侧分别开设有若干个卡槽。

6、优选的,所述伺服电机和丝杆与固定块各自之间均关于工作台的水平中心线相对称。

7、优选的,所述打磨头的中轴线与固定座的中轴线之间相一致。

8、与现有技术相比,本实用新型的有益效果:

9、通过套柱、限位块和螺纹块的配合,使高精度数控内圆磨床在使用期间实现对电镀生产线工件的快速固定,利用套柱和限位块一侧的橡胶垫可以增加与电镀生产线工件的摩檫力,从而解决了工件在加工过程中出现晃动或移位的情况,进而大幅提升工件的加工精度;

10、通过通槽、收集箱和收集槽的配合,使高精度数控内圆磨床在使用期间实现对工件的废屑进行统一收集处理,解决了因工件加工时而导致废屑随意散落的情况,大幅便捷工作人员对废屑的清理,增加工作效率,从而符合电镀生产线高精度数控内圆磨床需求。

技术特征:

1.一种电镀生产线用高精度数控内圆磨床,包括支撑组件(1),其特征在于:所述支撑组件(1)的顶端一侧设置有安装块(2),所述安装块(2)的顶端设置有安装座(18),所述安装座(18)的一侧设置有固定座(3),所述固定座(3)的一侧开设有若干个开槽(4),若干个所述开槽(4)的内部两壁之间通过轴承设置有螺纹杆(5),若干个所述螺纹杆(5)的外部设置有螺纹块(6),若干个所述螺纹块(6)的一侧设置有套柱(7),若干个所述套柱(7)的内部设置有限位块(8),若干个所述套柱(7)的一侧设置有内六角螺栓(9),所述支撑组件(1)的顶端远离安装块(2)的一侧设置有两个伺服电机(10),所述支撑组件(1)的顶端中部设置有两个固定块(11),两个所述固定块(11)的顶端开设有凹槽(12),两个所述凹槽(12)的内部两壁通过轴承设置有丝杆(13),两个所述丝杆(13)的外部设置有移动块(14),两个所述移动块(14)的顶端设置有移动板(15),所述移动板(15)的顶端设置有电动机(16),所述电动机(16)的输出端设置有打磨头(17)。

2.根据权利要求1所述的一种电镀生产线用高精度数控内圆磨床,其特征在于:所述支撑组件(1)包括工作台(101),所述工作台(101)的底端两侧设置有支撑块(102),所述工作台(101)的底端中部设置有收集箱(103),所述收集箱(103)的内部插接有收集槽(104),所述工作台(101)的顶端中部开设有通槽(105)。

3.根据权利要求2所述的一种电镀生产线用高精度数控内圆磨床,其特征在于:所述通槽(105)设为矩形长条状结构体。

4.根据权利要求1所述的一种电镀生产线用高精度数控内圆磨床,其特征在于:一个所述开槽(4)、一个所述螺纹杆(5)和一个所述螺纹块(6)为一组,且共设有三组。

5.根据权利要求1所述的一种电镀生产线用高精度数控内圆磨床,其特征在于:若干个所述限位块(8)的一侧分别开设有若干个卡槽。

6.根据权利要求1所述的一种电镀生产线用高精度数控内圆磨床,其特征在于:所述伺服电机(10)和丝杆(13)与固定块(11)各自之间均关于工作台(101)的水平中心线相对称。

7.根据权利要求1所述的一种电镀生产线用高精度数控内圆磨床,其特征在于:所述打磨头(17)的中轴线与固定座(3)的中轴线之间相一致。

技术总结

本技术涉及数控加工技术领域,具体为一种电镀生产线用高精度数控内圆磨床,包括支撑组件,支撑组件的顶端一侧设置有安装块,安装块的顶端设置有安装座,安装座的一侧设置有固定座,改良后的高精度数控内圆磨床,通过套柱、限位块和螺纹块的配合,实现对电镀生产线工件的快速固定,利用套柱和限位块一侧的橡胶垫可以增加与电镀生产线工件的摩檫力,解决了工件在加工过程中出现晃动或移位的情况,大幅提升工件的加工精度,利用通槽、收集箱和收集槽的配合,实现对工件的废屑进行统一收集处理,解决了因工件加工时而导致废屑随意散落的情况,便捷工作人员对废屑的清理,增加工作效率,从而符合电镀生产线高精度数控内圆磨床需求。

技术研发人员:贺正林,刘志阳,张丽军

受保护的技术使用者:广东正慧实业有限公司

技术研发日:20230612

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!