一种外凹孔阵列双辊连铸球形铁合金粒化装置

本技术涉及一种外凹孔阵列双辊连铸球形铁合金粒化装置,属于铁合金生产。

背景技术:

1、铁合金是由一种或两种以上金属(或非金属)元素与铁元素组成的合金产品,它是钢铁工业非常重要的原材料,也是炼钢过程最主要的脱氧剂和元素添加剂。炼钢工艺对铁合金块必须满足一定的粒度要求,粒度太小的铁合金块由于重量较轻只能悬浮在钢水表面,并与表面炉渣发生氧化反应而失效;而粒度太大则会迅速沉入钢包底部,导致铁合金块熔融不均匀,影响钢材质量。因此,钢铁企业一般要求以10-60 mm的粒度规格进行供货,且随着市场竞争加剧,钢铁行业对铁合金产品的粒度和质量提出了更高的要求。

2、目前国内外钢铁行业普遍采用逐层浇注凝固再机械破碎或人工破碎的方式来获得相应粒度的铁合金产品,但该方式浇注过程飞溅严重、浇注现场紊乱、事故多发、能源消耗较大、对环境的污染也比较严重,且合金破碎粉化率高,运输过程中的二次变粉情况也较为严重。针对该问题,国内外学者通过对现有工艺流程进行改进,提出了铁合金的直接粒化技术,如国内的结晶器连铸粒化技术和国外的浇块法,但以上铁合金粒化技术仍存在二次破碎和生产效率低的问题。

3、为进一步提高铁合金粒化的质量和效率,国内外先后发展出了各类铁合金离心粒化技术,如典型的granshot粒化工艺以及国内的“一种金属颗粒制备装置和制备方法(cn106077686)”、“一种多孔转杯离心粒化装置(cn207170959u)”和”一种制备铁合金颗粒的装置和方法(cn113618074b)”等,铁合金离心粒化工艺的核心理念在于利用旋转离心力将熔融铁合金拉丝或冲击破碎成液滴,然后经水淬凝固成铁合金颗粒,但该类工艺制备出的铁合金粒度较小且粒径不可控。

技术实现思路

1、为了克服上述粒化技术的缺点,本实用新型提供了一种外凹孔阵列双辊连铸球形铁合金粒化装置,该装置可在保证高生产效率的条件下有效解决铁合金二次破碎、粒度较小和粒径不可控等问题,且设备结构简单,成本较低。

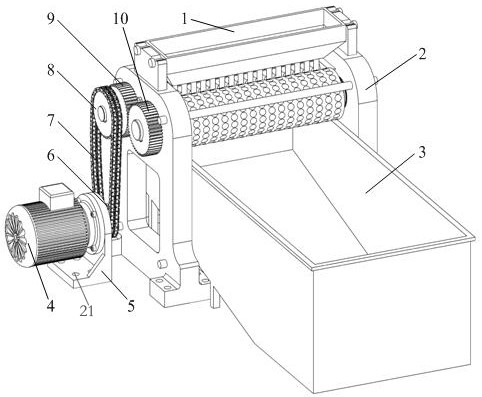

2、本实用新型采用如下技术方案,包括机架,机架内侧安装有主动辊和从动辊,主动辊和从动辊之间无缝隙,主动辊和从动辊上对称设置有半球形凹孔阵列,主动辊和从动辊连接有传动装置,主动辊和从动辊下方设置有上方开口的水箱。

3、作为本实用新型的一种优选方案,主动辊和从动辊上的半球形凹孔沿周向和轴向均匀设置。

4、作为本实用新型的另一种优选方案,所述机架顶部设置有中间包,中间包底部设置有若干水口,水口的数量与主动辊和从动辊上的半球形凹孔列数相同,水口的位置与主动辊和冲动辊上的半球形凹孔位置对应。

5、进一步的,中间包两侧设置有挂耳,机架顶部两侧对应位置设置有与挂耳匹配的安装槽。

6、作为本实用新型的第三种优选方案,传动装置包括设置于机架一侧的支架,支架上设置有电机,电机输出轴上安装有主动链轮,主动链轮通过链条连接有从动链轮,从动链轮安装于主动辊一端,主动辊安装有从动链轮的一端还安装有主动齿轮,从动辊靠近主动齿轮的一端安装有从动齿轮,主动齿轮和从动齿轮啮合。

7、作为本实用新型的第四种优选方案,机架内两侧通过第三安装孔安装有侧封板,侧封板设置于主动辊和从动辊之间上方的机架内壁上。

8、作为本实用新型的第五种优选方案,机架上设置有第一安装孔和第二安装孔,主动辊通过轴承安装于第一安装孔内,从动辊通过轴承安装于第二安装孔内。

9、作为本实用新型的第六种优选方案,水箱底板倾斜设置,主动辊和从动辊靠近水箱底板较高的一侧。

10、本实用新型的有益效果:

11、(1)本实用新型利用外凹孔阵列双辊连铸和水淬的方式制备球形铁合金颗粒,由于两辊外表面均加工有均匀分布的半球形凹孔,且两辊同步相向转动,辊缝为零,因此可制备独立的球形铁合金颗粒,不存在二次破碎的问题;

12、(2)本装置制备的球形铁合金颗粒粒径大小统一,且粒径大小可通过改变两辊外表面加工的半球形凹孔半径进行调整,球形铁合金粒径变化范围较广,可用于生产粒径较大的球形铁合金颗粒;

13、(3)本装置外凹孔阵列双辊可设置较高的转动速度进行连铸造粒,且在两外表面的轴向和周向均加工有均匀分布的半球形凹孔阵列,因此,轴向各排半球形凹孔可同步转动造粒,生产效率较高,且设备结构简单,成本较低。

技术特征:

1.一种外凹孔阵列双辊连铸球形铁合金粒化装置,其特征在于,包括机架(2),机架(2)内侧安装有主动辊(11)和从动辊(12),主动辊(11)和从动辊(12)之间无缝隙,主动辊(11)和从动辊(12)上对称设置有半球形凹孔(14)阵列,主动辊(11)和从动辊(12)连接有传动装置(21),主动辊(11)和从动辊(12)下方设置有上方开口的水箱(3)。

2.如权利要求1所述的一种外凹孔阵列双辊连铸球形铁合金粒化装置,其特征在于,主动辊(11)和从动辊(12)上的半球形凹孔(14)沿周向和轴向均匀设置。

3.如权利要求1所述的一种外凹孔阵列双辊连铸球形铁合金粒化装置,其特征在于,所述机架(2)顶部设置有中间包(1),中间包(1)底部设置有若干水口(20),水口(20)的数量与主动辊(11)和从动辊(12)上的半球形凹孔(14)列数相同,水口(20)的位置与主动辊(11)和从动辊(12)上的半球形凹孔(14)位置对应。

4.如权利要求3所述的一种外凹孔阵列双辊连铸球形铁合金粒化装置,其特征在于,中间包(1)两侧设置有挂耳(19),机架(2)顶部两侧对应位置设置有与挂耳(19)匹配的安装槽(17)。

5.如权利要求1所述的一种外凹孔阵列双辊连铸球形铁合金粒化装置,其特征在于,传动装置(21)包括设置于机架(2)一侧的支架(5),支架(5)上设置有电机(4),电机(4)输出轴上安装有主动链轮(6),主动链轮(6)通过链条(7)连接有从动链轮(8),从动链轮(8)安装于主动辊(11)一端,主动辊(11)安装有从动链轮(8)的一端还安装有主动齿轮(9),从动辊(12)靠近主动齿轮(9)的一端安装有从动齿轮(10),主动齿轮(9)和从动齿轮(10)啮合。

6.如权利要求1所述的一种外凹孔阵列双辊连铸球形铁合金粒化装置,其特征在于,机架(2)内两侧通过第三安装孔(18)安装有侧封板(13),侧封板(13)设置于主动辊(11)和从动辊(12)之间上方的机架(2)内壁上。

7.如权利要求1所述的一种外凹孔阵列双辊连铸球形铁合金粒化装置,其特征在于,机架(2)上设置有第一安装孔(16)和第二安装孔(15),主动辊(11)通过轴承安装于第一安装孔(16)内,从动辊通过轴承安装于第二安装孔(15)内。

8.如权利要求1所述的一种外凹孔阵列双辊连铸球形铁合金粒化装置,其特征在于,水箱(3)底板倾斜设置,主动辊(11)和从动辊(12)靠近水箱(3)底板较高的一侧。

技术总结

本技术公开了一种外凹孔阵列双辊连铸球形铁合金粒化装置,主要包括机架、主动辊、从动辊、传动装置、用于分流熔融铁合金的中间包和用于冷却和收集铁合金颗粒的水箱等装置。在主动辊和从动辊表面加工有均匀分布的半球形凹孔阵列,在主动辊和从动辊之间设置零辊缝,并与两侧侧封板共同构成连铸熔池,且两辊表面的半球形凹孔对称安装,通过驱动外凹孔阵列双辊同步相向转动产生球形铁合金液滴,球形铁合金液滴由于自身重力、表面张力和转动惯性自动从两辊半球形凹孔中脱离,直接落入水箱快速凝固成球形铁合金颗粒。本技术可在保证高生产效率的条件下有效解决铁合金二次破碎、粒度较小和粒径不可控等问题,且设备结构简单,成本较低。

技术研发人员:李岳峰,杨建,隋悉杰,李东洋,宋华

受保护的技术使用者:辽宁科技大学

技术研发日:20230714

技术公布日:2024/2/6

- 还没有人留言评论。精彩留言会获得点赞!