一种铝锭铸模产品的脱膜推送机构及方法与流程

本发明涉及铝锭生产,更具体地说,本发明涉及一种铝锭铸模产品的脱膜推送机构及方法。

背景技术:

1、铝锭生产过程中采用将融化的铝液倒入成型模具,冷却成型后,将其取出,得到铝锭,铝锭自身具有相当的重量,铝锭在脱模取下过程中需要工作人员将其搬抬至地面处,操作存在一定难度,且铝锭与成型模具之间由于粗糙导致粘接程度较高,直接由底部顶出存在一定难度,或会对铝锭或成型模具造成损伤,因此需要一种铝锭铸模产品的脱膜推送机构及方法来解决上述问题。

技术实现思路

1、为了克服上述缺陷,本发明提供了一种铝锭铸模产品的脱膜推送机构及方法,本发明所要解决的技术问题是:铝锭的脱模过程可能会由于直接硬性顶出,导致铝锭或成型模具出现损伤,且将成型模具中的铝锭由高处搬抬至地面,存在一定难度且存在安全隐患的问题。

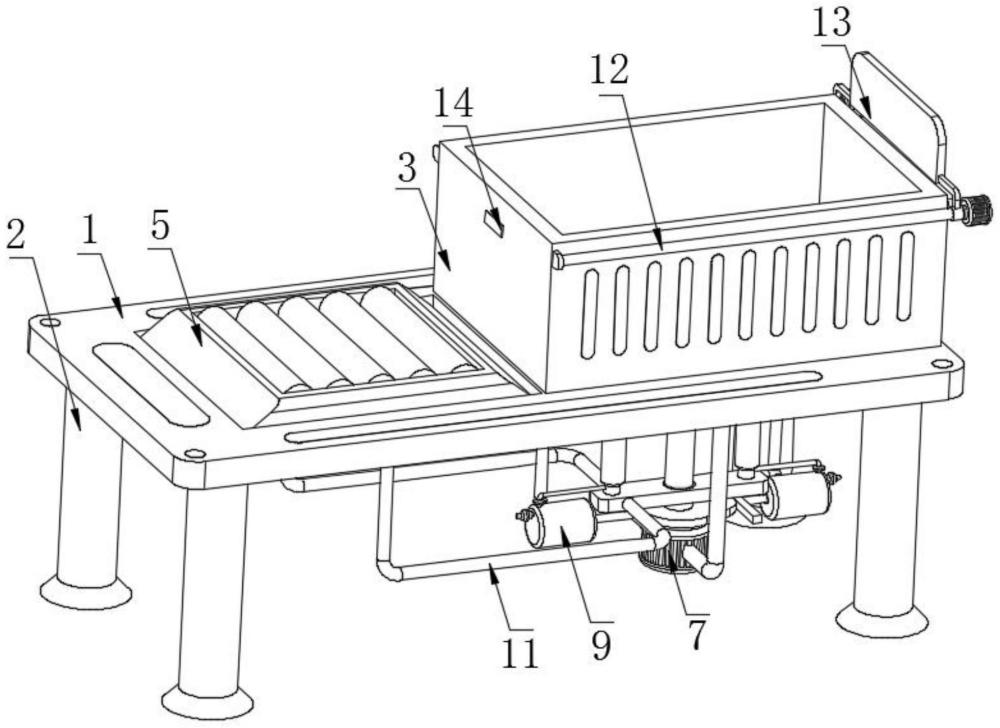

2、为实现上述目的,本发明提供如下技术方案:一种铝锭铸模产品的脱膜推送机构,包括放置台,所述放置台上开设有第一连接孔和第二连接孔,所述第一连接孔内滑动设有活动承接装置,所述放置台上连接有成型模具,所述成型模具下贯穿且滑动连接有设在放置台下的移动顶出装置,所述移动顶出装置的侧面设有凸轮,所述凸轮外设有两移动出气装置,所述移动出气装置外连接有第二固定杆,所述第二固定杆连接在放置台下,所述移动顶出装置的侧面连接有中间杆,所述中间杆的另一端与活动承接装置连接,所述成型模具的正面和背面均设有直线驱动机构,所述直线驱动机构外连接有推送板,所述成型模具的侧面和第一连接孔内均设有磁块。

3、作为本发明的进一步方案:所述放置台下连接有支撑腿,所述推送板位于成型模具上侧,所述活动承接装置的位置与推送板的位置相对应,所述磁块的位置与活动承接装置的位置相对应。

4、作为本发明的进一步方案:所述活动承接装置包括位于第一连接孔内的承载框和限位接触板,所述承载框内转动连接有支撑滚轮,所述承载框与中间杆连接,所述限位接触板外连接有延伸块。

5、作为本发明的进一步方案:所述延伸块上连接有弹性伸缩杆,所述弹性伸缩杆的顶端与承载框连接,限位接触板靠近成型模具的一侧开设有挤压槽,所述挤压槽内设有活动挤压组件,所述活动挤压组件连接在承载框下。

6、作为本发明的进一步方案:所述活动挤压组件包括挤压球,所述挤压球滑动连接在挤压槽内,所述挤压球远离限位接触板的一侧连接有移动杆,所述移动杆的另一端连接有磁性移动板,所述移动杆外滑动连接有设在承载框下的导向套,所述移动杆外套设有第一弹性组件,所述第一弹性组件的两端分别与导向套和挤压球连接,所述磁性移动板与磁块的相对面磁性相同。

7、作为本发明的进一步方案:所述移动顶出装置包括驱动组件,所述驱动组件的正面连接有第一固定杆,所述第一固定杆连接在放置台下,所述驱动组件的输出轴连接有往复丝杆,所述凸轮设在往复丝杆的侧面,所述往复丝杆外设有螺纹帽,所述螺纹帽的侧面设有移动横板。

8、作为本发明的进一步方案:所述移动横板与中间杆连接,所述移动横板上连接有两个竖向连接筒,所述竖向连接筒与移动出气装置连通,所述竖向连接筒的顶端连接有顶出座,所述顶出座的侧面连接有与竖向连接筒连通的出气头,所述竖向连接筒外套设有橡胶接触套。

9、作为本发明的进一步方案:所述移动出气装置包括接触杆和活塞筒,所述接触杆远离凸轮的一侧连接有活塞杆,所述活塞杆的另一端连接有活塞板,所述活塞板滑动连接在活塞筒内,所述活塞筒与第二固定杆连接,所述活塞杆贯穿且滑动连接在活塞筒的侧面。

10、作为本发明的进一步方案:所述活塞板远离凸轮的一侧连接有第二弹性组件,所述第二弹性组件的另一端与活塞筒连接,所述活塞筒外连通设有单向进气阀,所述活塞筒上连通设有单向出气阀,所述单向出气阀的顶端连接有连接软管,所述连接软管与移动顶出装置连通。

11、一种铝锭铸模产品的脱膜推送机构的使用方法,所述使用方法包括以下步骤:

12、需要将成型模具中的铝锭顶出时,直接控制驱动组件工作,驱动组件带动往复丝杆和凸轮转动,此时往复丝杆利用螺纹作用控制螺纹帽和移动横板向上移动,移动横板向上移动的同时带动竖向连接筒、顶出座、中间杆和承载框向上移动,凸轮转动的同时挤压接触杆、活塞杆和活塞板移动,活塞板远离往复丝杆移动时将活塞筒内的气体挤压通过单向出气阀、竖向连接筒和出气头排出至成型模具与铝锭之间,当凸轮凸起位置远离接触杆转动时,第二弹性组件带动活塞板复位,并通过单向进气阀将外界气体抽吸进入活塞筒内;

13、向成型模具内排气配合顶出座向上顶动铝锭,实现对铝锭的脱模顶出,承载框向上移动,磁性移动板向上远离下侧的磁块移动,此时第一弹性组件带动挤压球与挤压槽分离,此时弹性伸缩杆带动限位接触板向上与支撑滚轮接触,在顶出座将向上将铝锭完全顶出成型模具时,此时承载框向上移动至与成型模具上表面齐平的位置,承载框向上移动过程中磁性移动板靠近上侧的磁块移动,磁力挤压磁性移动板和挤压球靠近挤压槽移动,挤压限位接触板向下与支撑滚轮分离,此时直线驱动机构控制推送板动作将铝锭推送至支撑滚轮表面,随后往复丝杆带动螺纹帽和移动横板向下移动,移动横板通过中间杆带动承载框和铝锭向下移动,当承载框移动至第一连接孔内,控制驱动组件停止工作,此时将铝锭向一侧推动取下即可。

14、本发明的有益效果在于:

15、本发明通过设置驱动组件,往复丝杆、螺纹帽、竖向连接筒、顶出座、出气头、凸轮、活塞板、活塞筒、单向进气阀和单向出气阀,单向出气阀、连接软管、竖向连接筒和出气头组成气体通道,用于活塞筒内气体排至成型模具内,驱动组件带动往复丝杆和凸轮转动过程,实现控制顶出座向上顶动铝锭移动,在出气头进入成型模具内时,出气头将气体吹在铝锭与成型模具之间,气体会比较全面的作用在铝锭侧面,与顶出座配合实现铝锭与成型模具之间的充分分离,使脱模过程更为全面且安全性更佳,降低成型模具或铝锭出现损伤的几率;

16、本发明通过设置承载框、支撑滚轮和中间杆,移动横板带动顶出座向上顶动铝锭时,承载框和支撑滚轮向上移动,配合推送板将铝锭推动至支撑滚轮表面,在顶出座完成顶出脱模后向下移动,支撑滚轮带动铝锭向下移动,铝锭可自动被转移至放置台表面,使其搬运取下操作便捷省力,且安全隐患较小;

17、本发明通过设置挤压槽、挤压球、磁性移动板、磁块、弹性伸缩杆和限位接触板,限位接触板与支撑滚轮接触时可对支撑滚轮进行限位,承载框和支撑滚轮在竖直方向移动时不会出现转动,保证铝锭在下降过程中保持稳定,在支撑滚轮处于最上侧和最下侧位置时,磁块的位置与磁性移动板位置对应,磁力会挤压磁性移动板和挤压球移动,挤压球控制挤压槽和限位接触板向下与支撑滚轮分离,此时支撑滚轮可顺利转动,方便铝锭滚动至支撑滚轮上或从支撑滚轮上取下。

技术特征:

1.一种铝锭铸模产品的脱膜推送机构,包括放置台(1),其特征在于:所述放置台(1)上开设有第一连接孔(4)和第二连接孔(6),所述第一连接孔(4)内滑动设有活动承接装置(5),所述放置台(1)上连接有成型模具(3),所述成型模具(3)下贯穿且滑动连接有设在放置台(1)下的移动顶出装置(7),所述移动顶出装置(7)的侧面设有凸轮(8),所述凸轮(8)外设有两移动出气装置(9),所述移动出气装置(9)外连接有第二固定杆(10),所述第二固定杆(10)连接在放置台(1)下,所述移动顶出装置(7)的侧面连接有中间杆(11),所述中间杆(11)的另一端与活动承接装置(5)连接,所述成型模具(3)的正面和背面均设有直线驱动机构(12),所述直线驱动机构(12)外连接有推送板(13),所述成型模具(3)的侧面和第一连接孔(4)内均设有磁块(14)。

2.根据权利要求1所述的一种铝锭铸模产品的脱膜推送机构,其特征在于:所述放置台(1)下连接有支撑腿(2),所述推送板(13)位于成型模具(3)上侧,所述活动承接装置(5)的位置与推送板(13)的位置相对应,所述磁块(14)的位置与活动承接装置(5)的位置相对应。

3.根据权利要求1所述的一种铝锭铸模产品的脱膜推送机构,其特征在于:所述活动承接装置(5)包括位于第一连接孔(4)内的承载框(51)和限位接触板(53),所述承载框(51)内转动连接有支撑滚轮(52),所述承载框(51)与中间杆(11)连接,所述限位接触板(53)外连接有延伸块(54)。

4.根据权利要求3所述的一种铝锭铸模产品的脱膜推送机构,其特征在于:所述延伸块(54)上连接有弹性伸缩杆(55),所述弹性伸缩杆(55)的顶端与承载框(51)连接,所述限位接触板(53)靠近成型模具(3)的一侧开设有挤压槽(56),所述挤压槽(56)内设有活动挤压组件(57),所述活动挤压组件(57)连接在承载框(51)下。

5.根据权利要求4所述的一种铝锭铸模产品的脱膜推送机构,其特征在于:所述活动挤压组件(57)包括挤压球(571),所述挤压球(571)滑动连接在挤压槽(56)内,所述挤压球(571)远离限位接触板(53)的一侧连接有移动杆(572),所述移动杆(572)的另一端连接有磁性移动板(573),所述移动杆(572)外滑动连接有设在承载框(51)下的导向套(574),所述移动杆(572)外套设有第一弹性组件(575),所述第一弹性组件(575)的两端分别与导向套(574)和挤压球(571)连接,所述磁性移动板(573)与磁块(14)的相对面磁性相同。

6.根据权利要求1所述的一种铝锭铸模产品的脱膜推送机构,其特征在于:所述移动顶出装置(7)包括驱动组件(71),所述驱动组件(71)的正面连接有第一固定杆(75),所述第一固定杆(75)连接在放置台(1)下,所述驱动组件(71)的输出轴连接有往复丝杆(72),所述凸轮(8)设在往复丝杆(72)的侧面,所述往复丝杆(72)外设有螺纹帽(73),所述螺纹帽(73)的侧面设有移动横板(74)。

7.根据权利要求6所述的一种铝锭铸模产品的脱膜推送机构,其特征在于:所述移动横板(74)与中间杆(11)连接,所述移动横板(74)上连接有两个竖向连接筒(76),所述竖向连接筒(76)与移动出气装置(9)连通,所述竖向连接筒(76)的顶端连接有顶出座(77),所述顶出座(77)的侧面连接有与竖向连接筒(76)连通的出气头(78),所述竖向连接筒(76)外套设有橡胶接触套(79)。

8.根据权利要求1所述的一种铝锭铸模产品的脱膜推送机构,其特征在于:所述移动出气装置(9)包括接触杆(91)和活塞筒(93),所述接触杆(91)远离凸轮(8)的一侧连接有活塞杆(92),所述活塞杆(92)的另一端连接有活塞板(94),所述活塞板(94)滑动连接在活塞筒(93)内,所述活塞筒(93)与第二固定杆(10)连接,所述活塞杆(92)贯穿且滑动连接在活塞筒(93)的侧面。

9.根据权利要求8所述的一种铝锭铸模产品的脱膜推送机构,其特征在于:所述活塞板(94)远离凸轮(8)的一侧连接有第二弹性组件(95),所述第二弹性组件(95)的另一端与活塞筒(93)连接,所述活塞筒(93)外连通设有单向进气阀(96),所述活塞筒(93)上连通设有单向出气阀(97),所述单向出气阀(97)的顶端连接有连接软管(98),所述连接软管(98)与移动顶出装置(7)连通。

10.根据权利要求1-9所述的一种铝锭铸模产品的脱膜推送机构的使用方法,其特征在于,所述使用方法包括以下步骤:

技术总结

本发明公开了一种铝锭铸模产品的脱膜推送机构及方法,具体涉及铝锭生产技术领域,本发明通过设置驱动组件,往复丝杆、螺纹帽、竖向连接筒、顶出座、出气头、凸轮、活塞板、活塞筒、单向进气阀和单向出气阀,单向出气阀、连接软管、竖向连接筒和出气头组成气体通道,用于活塞筒内气体排至成型模具内,驱动组件带动往复丝杆和凸轮转动过程,实现控制顶出座向上顶动铝锭移动,在出气头进入成型模具内时,出气头将气体吹在铝锭与成型模具之间,气体会比较全面的作用在铝锭侧面,与顶出座配合实现铝锭与成型模具之间的充分分离,使脱模过程更为全面且安全性更佳,降低成型模具或铝锭出现损伤的几率。

技术研发人员:陈铜,郭敏,郭铭,陆兴民

受保护的技术使用者:湖北省浩飞铜业科技有限公司

技术研发日:

技术公布日:2024/4/7

- 还没有人留言评论。精彩留言会获得点赞!