一种纳米WC颗粒增强铝锂合金复合材料的加工工艺

本发明涉及一种纳米wc颗粒增强铝锂合金复合材料的加工工艺,属于铝合金热加工材料制备。

背景技术:

1、铝锂合金是一种轻质、高强度、高刚性的金属材料,具有优异的机械性能和耐腐蚀性能,目前在航空航天、汽车制造、高速列车和电子设备的制造领域有着广泛的应用。随着目前工业对轻质的高强度的铝锂合金要求不断提高,对铝锂合金强度提高方法的研究具有重要的意义。

2、中国专利cn116179912a公开了合金加工技术领域的一种含ce高强韧铝锂合金及其制备方法,经过合金化作用得到晶粒大小均匀且平均晶粒尺寸小于136μm的晶粒,这种细晶会增加强化效果,提高合金强度以及降低高强铝锂合金各项异性,且经过系列热处理后可得到较高的强度和延伸率。

3、中国专利cn115418534b涉及一种8090铝锂合金细晶板材及其制备方法通过热轧、热处理和冷轧相结合的方式提高铝锂合金的综合性能,可有效解决8090铝锂合金生产过程中的板材晶粒粗大、以及轧制后的组织和力学性能不均匀问题,该发明铝锂合金板材极大的细化晶粒,改善原有的纤维状组织,从而解决在轧制后的组织和力学性能不均匀问题,进一步提高8090铝锂合金工业化应用水平。上述两个专利所制备的铝锂合金其细小晶粒分布不均,并且在生产过程中有可能产生裂纹,本发明通过颗粒增强和水热反应使其析出相分布均匀,晶粒更为细小。

4、向铝锂合金中加入纳米颗粒,可以再提高铝基体中位错的容量,提高再铸造成型时形核率,使晶粒细化。同时还可以使析出相更加均匀,更加细小。为了得到细小的晶粒组织,在利用铝锂合金制造零件前必须进行合理的形变热处理。传统的形变热处理通过简单的“预热+轧制”的方式虽能生产出较高表面质量的板材,满足纵向力学性能的要求,但通过传统的预热轧制方法未能使轧制后的纤维状组织破碎,也未能促进再结晶的有效进行,最终轧制后的组织呈现出纤维状,导致铝锂合金板材的组织和力学性能呈现出明显的取向性。针对这种情况,本发明从改变轧制处理过程的角度,结合改善热处理工艺的思路以达到实现颗粒增强铝锂合金的目的。

技术实现思路

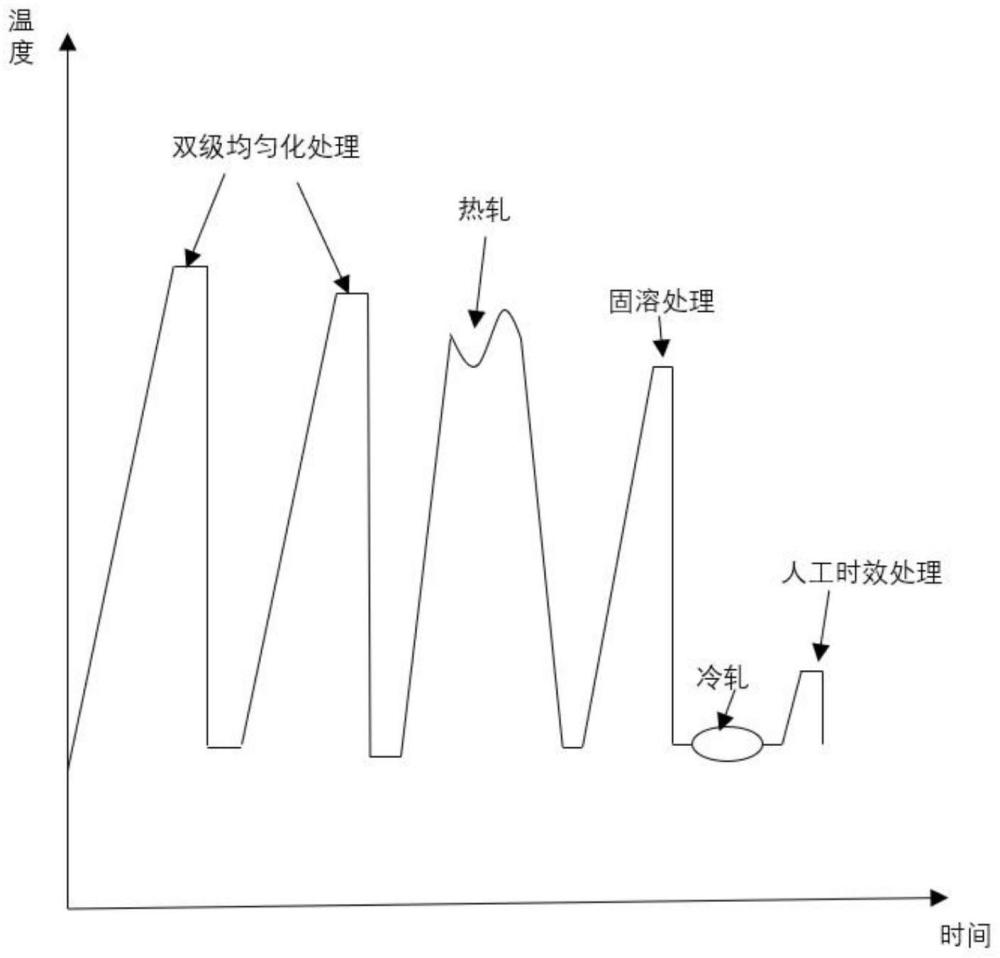

1、为了解决现有铝锂合金材料存在的不足,本发明提供了一种纳米wc颗粒增强铝锂合金复合材料的加工工艺,在铝锂合金中加入了wc颗粒,ce元素并利用轧制和热处理来获得细晶组织;在前驱体中加入钴源后进行水热反应;具体操作步骤如下所述:

2、(1)将mg块、cu块、mn块、zn块、ce块、wc颗粒放入球磨机中研磨成粉,然后将其压片成圆柱形件。

3、(2)将步骤(1)得到的圆柱形件进行加热,保温后冷却至室温,抛光,得到wc中间合金。

4、(3)将步骤(2)中得到的wc中间合金融化后冷却加入纯li块(一定要将温度降低,防止锂发生爆炸),锂块融化后进行电磁搅拌,待熔体搅拌充分后再浇注成型,得到wc铝锂合金铸件。

5、(4)对步骤(3)中得到的wc铝锂合金铸件进行双级均匀化处理,工艺参数为:先410℃处理3h,之后520℃处理2h。

6、(5)对经过步骤(4)处理的wc铝锂合金铸件进行热轧处理,得到wc铝锂合金片。

7、(6)将步骤(5)中得到的wc铝锂合金片进行固溶处理,工艺参数为510℃处理100min,然后30℃水冷。

8、(7)对经过步骤(6)处理的wc铝锂合金片进行冷轧处理,每次冷轧结束后都要进行液氮深冷,深冷液氮处理是为了使wc颗粒均匀分布在铝基体中,以保证t1相分布均匀,尺寸细小。

9、(8)在去离子水中加入钴源,溶解形成前驱体溶液;将经过步骤(7)处理的wc铝锂合金片与前驱体溶液进行水热反应。

10、(9)将经过步骤(8)处理的wc铝锂合金片进行人工时效处理,工艺参数为180℃处理19h,得到具有大量细晶组织和异质结构的复合铝锂合金材料。

11、优选的,所述wc铝锂合金中包含常见的合金元素为1.3%~3%li、0.4%~0.5%mg、0.4%~1.6%cu、0.2%~1.5%mn、1%~1.5%zn、0.3%~0.4%ce,纳米wc颗粒30%,余量为al及不可避免的杂质。

12、优选的,步骤(1)中圆柱形的规格为40mmx20mm。

13、优选的,步骤(2)加热温度为550℃,时间为15min,在250℃保温10h。

14、优选的,步骤(3)中冷却至700℃加入铝块,电磁搅拌中频率为35hz,交变电流为100a,最后得到的铸件规格为50x50x25mm。

15、优选的,步骤(4)中水淬时间应保持在15s之内。

16、优选的,步骤(5)中热轧处理的工艺参数为温度设为200℃,下压5次,每次热轧的时间应保持在30min之内,每一次热轧后将样品进行回炉保温20min,保温温度为147℃,总压下率为80%,。

17、优选的,步骤(7)中冷轧处理的工艺参数为温度设置为20℃,下压4次,总压下率为40%。

18、优选的,步骤(8)中钴源以氯化钴溶液为形式加入,加入量为0.03g/l。

19、优选的,步骤(9)中水热反应的温度为200℃,时间为12h,压强为1mpa。

20、本发明的原理:

21、本发明在前驱体溶液中加入钴源,与铝锂合金的表面才形成新的配位化合物,即coal2o4。该化合物具有高强度,高耐腐蚀性,导电性优良等性能。同时本发明在加入wc颗粒后对材料进行了固溶处理,使其在材料中扩散的更为均匀,有利于t1相围绕着wc颗粒在材料中分布均匀。

22、时效处理是可热处理强化铝合金提高性能的常用工艺,铝锂二元合金在时效过程中的主要析出相是亚稳态强化相δ’(al3li)相,其在加入cu元素后则会产生两种新的析出相,为θ’(al2cu)相和t1(al2culi)相,其中t1相是al-cu-li合金的主要强化相。通过加入纳米wc颗粒可以使t1相在基体中的分布更加均匀,尺寸更加细小。

23、本发明的有益效果

24、(1)本发明使通过添加一定量的纳米wc颗粒,并采用冷轧与热轧相结合的变形方式提高材料中细晶组织的含量,同时通过双级均匀化处理以及两次固溶处理提高材料中析出相的含量,以此来获得具有高强耐腐蚀性能的细晶铝锂合金。

25、(2)冷轧结束后进行深冷液氮处理可以使wc颗粒均匀分布在铝基体中,以保证t1相分布均匀,尺寸细小。

26、(3)在前驱体溶液中加入了钴源,在水热反应下与铝基体形成了新的配位化合物coal2o4,该化合物强度高,耐腐蚀性好。

技术特征:

1.一种纳米wc颗粒增强铝锂合金复合材料的加工工艺,其特征在于:在铝锂合金中加入了wc颗粒,并利用轧制和热处理来获得细晶组织;在前驱体中加入钴源后进行水热反应;具体操作步骤如下所述:

2.根据权利要求1所述纳米wc颗粒增强铝锂合金复合材料的加工工艺,其特征在于:所述wc铝锂合金中包含常见的合金元素为1.3%~3%li、0.4%~0.5%mg、0.4%~1.6%cu、0.2%~1.5%mn、1%~1.5%zn、0.3%~0.4%ce、纳米wc颗粒30%,余量为al及不可避免的杂质。

3.根据权利要求1所述纳米wc颗粒增强铝锂合金复合材料的加工工艺,其特征在于:步骤(1)中圆柱形的规格为40mmx20mm。

4.根据权利要求1所述纳米wc颗粒增强铝锂合金复合材料的加工工艺,其特征在于:步骤(2)加热温度为550℃,时间为15min,在250℃保温10h。

5.根据权利要求1所述纳米wc颗粒增强铝锂合金复合材料的加工工艺,其特征在于:步骤(3)中冷却至700℃加入铝块,电磁搅拌中频率为35hz,交变电流为100a,最后得到的铸件规格为50x50x25mm。

6.根据权利要求1所述纳米wc颗粒增强铝锂合金复合材料的加工工艺,其特征在于:步骤(5)中热轧处理的工艺参数为温度设为200℃,下压5次,每一次热轧的时间应保持在30min之内,每一次热轧后将样品进行回炉保温20min,保温温度为147℃,总压下率为80%。

7.根据权利要求1所述纳米wc颗粒增强铝锂合金复合材料的加工工艺,其特征在于:步骤(7)中冷轧处理的工艺参数为温度设置为20℃,下压4次,总压下率为40%。

8.根据权利要求1所述纳米wc颗粒增强铝锂合金复合材料的加工工艺,其特征在于:步骤(8)中钴源为氯化钴,加入量为0.03g/l。

9.根据权利要求1所述纳米wc颗粒增强铝锂合金复合材料的加工工艺,其特征在于:步骤(8)中水热反应的温度为200℃,时间为12h,压强为1mpa。

10.根据权利要求1所述纳米wc颗粒增强铝锂合金复合材料的加工工艺,其特征在于:所有步骤中的水淬时间应保持在15s之内。

技术总结

本发明公开了一种纳米WC颗粒增强铝锂合金复合材料的加工工艺,属于铝合金热加工材料制备技术领域。本发明所述高强耐腐蚀铝锂合金材料中含Ce,纳米WC颗粒和钴;制备步骤为:将原料放入球磨机中研磨成粉,压片,抛光,熔化加入纯锂,使用电磁搅拌使其成分均匀,浇注,然后经过双级均匀化处理、热轧、固溶处理、冷轧、水热处理、人工时效处理,获得具有大量细晶组织和异质结构的高强耐腐蚀铝锂合金材料。其主要析出相为T1(Al<subgt;2</subgt;CuLi)和θ’(Al<subgt;2</subgt;Cu)相,其中T1相是Al‑Cu‑Li合金的主要强化相。本发明的高强耐腐蚀铝锂合金材料具有强度高、硬度高、延展性好、力学性能优异的特点。

技术研发人员:韦贺,曾新宇,陈所坤,王凌岳,李庆泓,贺惊宝

受保护的技术使用者:昆明理工大学

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!