基于有限元及轨迹追踪的增材制造场量宏观特性预测方法

本发明属于增材制造过程仿真,具体涉及一种基于有限元及轨迹追踪的增材制造场量宏观特性预测方法。

背景技术:

1、在增材制造过程中,金属在电子束/激光辐照下历经一系列复杂的物理过程,包括能量吸收、传热、传质、熔化、凝固等。除材料本身特性和成形工艺特点外,掌握和调控增材制造及刻蚀过程中底层物理机制,可实现对增材制造构件织构、组织和性能的调控和优化,同时可实现对裂纹、孔隙和球化等缺陷的优化和消除。加工过程涉及极其复杂的物理化学现象。

2、增材制造的宏观模拟的主要挑战之一是复杂的物理过程中涉及多种物理现象的相互作用,如传热、流体动力学等。这些现象是高度耦合的,准确地模拟它们的相互作用是一项挑战,且任何这些现象的不准确建模都可能导致最终产品的缺陷,使仿真结果不可靠。因此,在增材制造工艺仿真中,掌握和调控增材制造及刻蚀过程中底层物理机制是必要的。尽管目前存在的数值模拟技术在增材制造过程中的应用较为广泛,但仍与实际生产存在较大差距。其中,利用有限元法或有限体积法研究智能制造过程温度场、应力场、速度场,及熔池形貌居多。在增材制造工艺仿真中,扫描路径很关键,精细的路径模拟可以极大提高仿真精度。然而,市场上的工艺仿真软件无论采用固有应变算法还是热力耦合算法,大多数不考虑工艺扫描策略且无相对成熟的轨道设置模型,而是逐层无偏角堆积。即使考虑工艺扫描策略,也过于简单,或只能分区,或不能与工艺规划数据提供接口,无法真实模拟扫描路径的影响。因此,考虑扫描策略的增材制造工艺仿真极其有必要。

3、目前,激光增材制造仿真过程中实现能量源对扫描轨道的无差耦合是数学物理模型建立与实际工程制造中较难实现的一部分。因此,亟待提出一种快速、高精度、高效率的二维自定义轨道路径扫描数学物理模型建立方法来实现对增材制造过程中宏观多物理场场量特性仿真技术的补充。这将有助于理解和分析增材制造过程中物理状态的变化,指导优化工艺过程,保障增材制造构件的成形精度和质量。

技术实现思路

1、本发明所要解决的技术问题在于针对上述现有技术中的不足,提供一种基于有限元及轨迹追踪的增材制造场量宏观特性预测方法,其快速、高精度、高效率,实现了对增材制造过程中宏观多物理场场量特性仿真技术的补充,从而真正做到了基于工艺仿真技术实现工艺策略的优化设计。

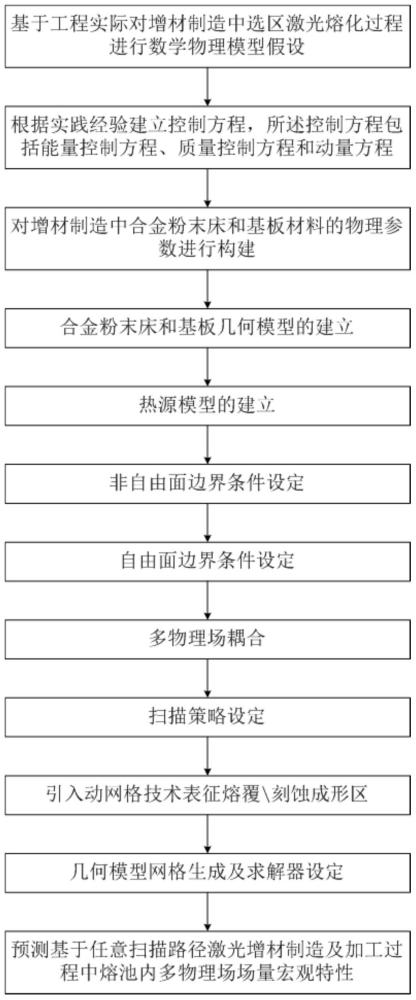

2、为解决上述技术问题,本发明采用的技术方案是:一种基于有限元及轨迹追踪的增材制造场量宏观特性预测方法,包括以下步骤:

3、步骤一、基于工程实际对增材制造中选区激光熔化过程进行数学物理模型假设;

4、步骤二、根据实践经验建立控制方程,所述控制方程包括能量控制方程、质量控制方程和动量方程;

5、步骤三、对增材制造中合金粉末床和基板材料的物理参数进行构建;

6、步骤四、合金粉末床和基板几何模型的建立;

7、步骤五、热源模型的建立;

8、步骤六、非自由面边界条件设定;

9、步骤七、自由面边界条件设定;

10、步骤八、多物理场耦合;

11、步骤九、扫描策略设定;

12、步骤十、引入动网格技术表征熔覆\刻蚀成形区;

13、步骤十一、几何模型网格生成及求解器设定;

14、步骤十二、基于步骤一至步骤十一,预测基于任意扫描路径激光增材制造及加工过程中熔池内多物理场场量宏观特性。

15、上述的基于有限元及轨迹追踪的增材制造场量宏观特性预测方法,步骤一中所述基于工程实际对增材制造中选区激光熔化过程进行数学物理模型假设时,具体包括:

16、a、视熔池内流体性质为不可压缩牛顿层流流体;

17、b、合金材料成分分布满足连续性及各向同性,材料热物理性能仅取决于温度变化;

18、c、忽略材料从液相到气态的蒸发相变,以边界条件的形式耦合到传热和流场多物理场中;

19、d、将金属蒸发逸出的气体视为理想气体,忽略表面局部待测气体分压;

20、e、激光能量以顶帽高斯移动热源的形式辐射于粉末床表面。

21、上述的基于有限元及轨迹追踪的增材制造场量宏观特性预测方法,其特征在于:步骤二中建立的能量控制方程为:

22、

23、其中,ρ为合金粉末床材料的等效密度,t为时间,t为熔体温度,为梯度算子,为熔池内熔体的层流速度,tl为合金粉末床材料的液相线温度,k为热导率,△t为凝固温度区间差,e为激光能量强度的体系热通量,qv为表面蒸发的能量损耗的体系热通量;cp为比热容且其中,cp-s为合金粉末床材料的比热容,lf为合金粉末床材料的固液相变潜热,tm为合金粉末床材料的实际熔化温度,ts为合金粉末床材料的固相线温度;

24、步骤二中建立的质量控制方程为:

25、

26、步骤二中建立的动量方程为:

27、

28、其中,p为熔池的总内压,i为单位矩阵,μed为动态粘度,为的转置矩阵,g为重力加速度,β为热膨胀系数,为力源项;为基于达西定律的科泽尼一卡尔曼近似,表示体系糊状区内的摩擦耗散,且c为糊状区形态的渗透受控系数,fl为液相体积分数,b为大于0的极小常数。

29、上述的基于有限元及轨迹追踪的增材制造场量宏观特性预测方法,其特征在于:步骤四中所述合金粉末床和基板几何模型的建立的具体过程为:

30、步骤401、建立合金粉末床几何模型,具体过程为:

31、步骤4011、定义全局参数,包括合金粉末床的宽度r_w、合金粉末床的高度r_h、表面均方根高度sq、比例因子a、谱指数β和空间频率分辨率n;

32、步骤4012、定义高斯随机函数g1和均匀随机函数s1和非均匀随机函数u1;

33、步骤4013、建立合金粉末床几何模型的几何零件,并设定几何零件的特征参数;

34、步骤4014、对几何零件进行参数化曲面设置;

35、步骤4015、耦合得到合金粉末床几何模型;

36、步骤402、采用精细自由四面体网格划分方式,对扫描轨道进行固定单元数精细分布处理,并设定最大单元尺寸、最小单元尺寸、最大单元增长率、曲率因子,对合金粉末床几何模型进行网格划分;

37、步骤403、建立基板几何模型;

38、步骤404、采用粗大的自由四面体网格划分方式,用普通物理学进行校准,并设定网格大小,对基板几何模型进行网格划分;

39、步骤405、在粉末床网格和基板网格之间添加拐角细化节点;

40、步骤406、激光扫掠合金粉末床。

41、上述的基于有限元及轨迹追踪的增材制造场量宏观特性预测方法,其特征在于:步骤五中所述热源模型的建立采用移动热源,并将移动热源引入仿真过程能量守恒方程:

42、

43、r*=r-vt;em=es×f(r*)

44、建立半球状体热源模型;

45、其中,θ为激光和自由表面法线之间的角度,α为合金粉末床对激光束能量的局部吸收系数,p为激光功率,r0为光斑半径,r为圆柱坐标系中的自变量,v为激光扫描速度,t为时间,r*为变化后的圆柱坐标系中的自变量,es为移动热源的能量,em为激光加工过程中作用在光斑内的热源能量密度。

46、上述的基于有限元及轨迹追踪的增材制造场量宏观特性预测方法,步骤六中所述非自由面边界条件设定包括激光辐射表面、横向边界和基板底部边界的热量传输边界条件和动量传输边界条件设定;

47、其中,热量传输边界条件设定采用的公式为:

48、

49、

50、其中,k为热导率,为梯度算子,t为熔体温度,qv为表面蒸发的能量损耗的体系热通量,h为合金粉末床上表面与空气域的对流系数,ta为空气域温度,ε为表面发射率,σ为stefan-boltzman常数;

51、其中,动量传输边界条件设定采用的公式为:

52、

53、其中,ur为合金粉末床平面方向的层流流体速度,uz为垂直于合金粉末床平面方向的层流流体速度,r为圆柱坐标系中的自变量。

54、上述的基于有限元及轨迹追踪的增材制造场量宏观特性预测方法,步骤七中所述自由面边界条件设定包括设定力源项

55、

56、其中,tf为辐射表面温度,ts为合金粉末床材料的固相线温度,γ为表面张力且γm为基板的表面张力,为表面张力的温度系数,tm为合金粉末床材料的实际熔化温度,为表面梯度算子,且i为单位矩阵,为沿自由表面的法向矢量,为的转置矩阵,为梯度算子,tv为合金粉末床材料在仿真所设环境压力为p0时的蒸发温度,βr为逆扩散系数,psat为饱和蒸汽压,且p0为仿真所设环境压力,△hv为蒸发焓,且△hv=mlv,m为合金粉末床材质及基体材料所对应的每个原子的质量,lv为蒸发潜热,kb为玻尔兹曼常数,patm为标准大气压;

57、上述的基于有限元及轨迹追踪的增材制造场量宏观特性预测方法,步骤八中所述多物理场耦合时,耦合了非等温流动和马兰戈尼效应,马兰戈尼效应的假设方程及含参变量表示为:

58、

59、

60、其中,p为熔池的总内压,i为单位矩阵,μeq为激光加工区域材料的动态粘度,为梯度算子,为熔池内熔体的层流速度,为的转置矩阵,为沿自由表面的法向矢量,γ为表面张力且γm为基板的表面张力,为表面张力的温度系数,tm为合金粉末床材料的实际熔化温度,为熔体温度t在三维方向上随时间t的变化,ε为表面张力系数,b为无量纲参数,为表面张力γ关于熔体温度t的导数;tamb为外部环境温度。

61、上述的基于有限元及轨迹追踪的增材制造场量宏观特性预测方法,步骤九中所述扫描策略设定的方法为:

62、步骤90a1、引入系数形式边偏微分方程来实现激光沿任意轨道扫描,设定瞬态控制方程为:

63、

64、

65、其中,表示质量项,表示阻尼项,表示守恒通量的梯度项,表示守恒通量的扩散项,表示守恒通量的对流项,ξ表示守恒通量的源项,表示吸收项,f为总源项;ea为质量系数,为熔池内熔体的层流速度,t为时间,da为阻尼系数,为梯度算子,c为扩散系数,α为守恒通量对流系数,β为对流系数,a为吸收系数;

66、步骤90a2、定义变量,包括激光功率、热源、光斑直径、光斑位置耦合计算时间及非局部最小值,得到光斑位置r_focus在x轴方向的分量以及在y轴方向的分量其中,minop1为取最小值;

67、步骤90a3、在系数形式边偏微分方程中确定熔池内熔体的层流速度及其关于时间的导数

68、步骤90a4、分别添加起点项的狄利克雷边界条件和终点项的狄利克雷边界条件;

69、步骤90a5、在合金粉末床几何模型和基板几何模型的基础上引入平面几何,并选用作图模块编辑激光扫描路径草图;

70、步骤90a6、对几何实体边界层引用显示选择;

71、步骤90a7、引入累积选择并指定累积选择的对象、域、边界及点,并在后处理模块中设定与之对应的三维绘图组模块,包括点轨迹、表面及线上箭头;所述点轨迹所采用绘图数据来自全局,坐标于x轴的分量为x=x_focus,坐标于y轴的分量为y=y_focus;所述表面所采用绘图数据来自父项,表达式为广义热源qb=hf,hf为热通量;所述线上箭头所采用绘图数据来自父项,坐标于x轴的分量为坐标于y轴的分量为坐标于z轴的分量为tx为线上箭头在x轴方向的切向梯度,ty为线上箭头在y轴方向的切向梯度,tz为线上箭头在z轴方向的切向梯度。

72、上述的基于有限元及轨迹追踪的增材制造场量宏观特性预测方法,步骤十中所述引入动网格技术表征熔覆\刻蚀成形区的具体方法为:将熔覆\刻蚀成形区液态合金表面张力的边界条件直接或间接应用于变形表面,并忽略自由表面上方的气流对熔池形态演变及相关特性的影响,采用基于任意欧拉—拉格朗日方法的动网格技术,用表示熔覆\刻蚀成形区法向成形速度,用表示运动网格速度,采用拉普拉斯条件对网格做平滑处理,并设定平滑参数δmbs;设定表面熔覆\刻蚀空间尺度表达式为或其中,为与熔覆\刻蚀成形区时间尺度对应的耦合参数,为与表面熔覆\刻蚀成形区空间尺度对应的耦合参数,r0为光斑半径。

73、本发明与现有技术相比具有以下优点:

74、1、本发明提出了一种快速、高精度、高效率的自定义轨道路径扫描数学物理模型建立方法,可以实现对增材制造过程中宏观多物理场场量特性仿真技术的补充,从而真正做到基于工艺仿真技术实现工艺策略的优化设计。

75、2、本发明支持扫描路径模拟,将打印程序的控制指令信息转换为仿真可以读取的路径数据表,以用于模拟材料的堆积过程。

76、3、本发明支持自定义多种打印用材参数的设定,并考虑温度相关的材料非线性属性,基于工艺文件的运动路径信息,模拟增材制造工艺的材料多道次扫描过程,详细模拟零件分区、打印路径以及熔融冷却的相变过程对增材制造过程的影响,预测增材制造过程中的工件及熔池的温度场分布、温度梯度分布、熔池内压、相分布及流场分布,并加入马兰戈尼效应,以准确地表征流场分布。该发明还可二次优化工艺参数,从而保证3d打印质量和打印效率,避免低效的试错过程。

77、4、本发明可以进行瞬态热分析,基于自设的激光加工扫描路径过程,模拟在激光热源作用下材料的熔凝过程,计算制件在增材制造过程中随时间变化的热传递行为。

78、下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

- 还没有人留言评论。精彩留言会获得点赞!