一种RH精炼炉的废钢利用装置及方法与流程

本发明属于rh精炼炉废钢利用,具体涉及一种rh精炼炉的废钢利用装置及方法。

背景技术:

1、rh精炼炉是一种用于生产优质钢的钢水二次精炼工艺装备,整个钢水冶金反应是在砌有耐火衬的真空槽内进行的,真空槽的下部是两个带耐火衬的浸渍管,上部装有热弯管。被抽气体由热弯管经气体冷却器至真空泵系统排到厂房外。钢水处理前,先将浸渍管浸入待处理的钢包钢水中。当真空槽抽真空时,钢水表面的大气压力迫使钢水从浸渍管流入真空槽内。与真空槽连通的两个浸渍管,一个为上升管,一个为下降管。由于上升管不断向钢液吹入氩气,相对没有吹氩的下降管产生了一个较高的静压差,使钢水从上升管进入并通过真空槽下部流向下降管,如此不断循环反复。在真空状态下,流经真空槽钢水中的氩气、氢气、一氧化碳等气体在钢液循环过程中被抽走。同时,进入真空槽内的钢水还进行一系列的冶金反应,比如碳氧反应等;如此循环脱气精炼使钢液得到净化。

2、在钢铁工业中,铁水和废钢的使用比例一直是一个关键问题,使用废钢可减少铁矿石的开采、节约原煤,并减少co2和大量废水、废气、固体废物的排放。因此,提高废钢添加比例是降低成本、节约能源和减少环境污染的有效方法。虽然废钢是转炉冶炼的原料,但作为自热式冶金反应器,如果废钢添加过多,会导致出钢温度无法达标,导致转炉在常规冶炼工艺下消耗废钢的能力有限。因此,在精炼过程中有效利用废钢,对于降低成本、节约能源并减少环境污染具有重要意义。

3、rh精炼炉由于真空槽的结构特点,导致无法实现对废钢的利用。另外,现有技术中,精炼炉对废钢的预热需要额外增加烘烤装置,如cn110701913a公开的一种精炼炉废钢预热加料装置,需要增设预热炉对废钢进行预热,导致场地和设备投资较大。

技术实现思路

1、本发明针对以上现有技术的不足,提供一种rh精炼炉的废钢利用装置及方法,通过网封器封堵浸渍管,从而能够利用rh精炼炉的真空槽和顶吹氧枪作为废钢预热的设备,在下一炉钢水冶炼过程中利用真空槽的环流使预热后的废钢熔化进入钢水中,不但实现了rh精炼炉对废钢的预热及利用,而且不需要额外增加预热设备,场地及设备投资低、经济效益高。

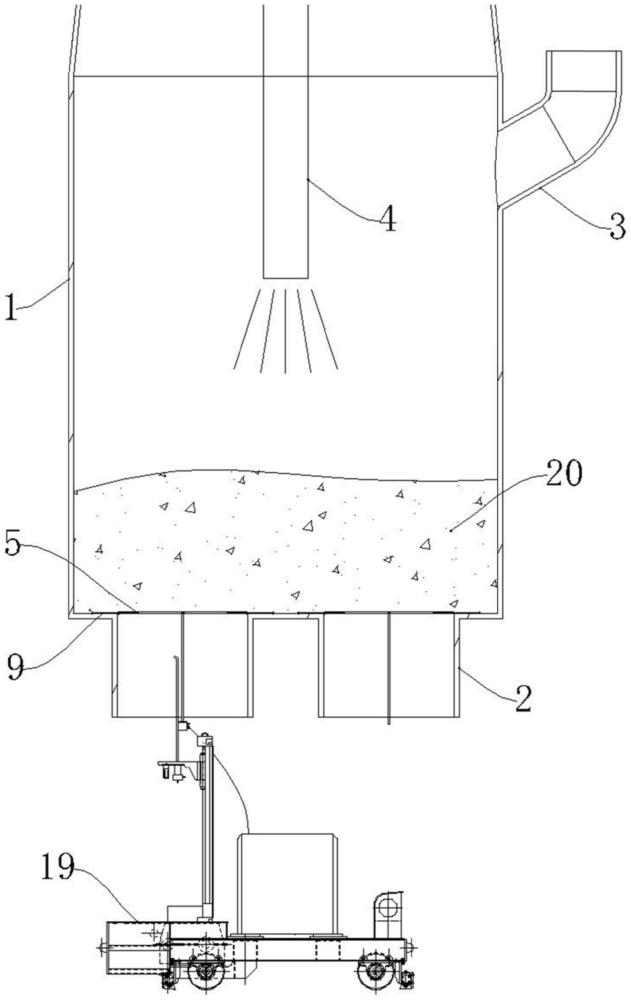

2、本发明提供一种rh精炼炉的废钢利用装置,包括真空槽、封堵装置,所述真空槽的底部设有浸渍管,所述真空槽上设有下料溜槽,所述真空槽内设有顶吹氧枪;所述封堵装置包括网封器、气源、举升装置和连接器;所述网封器包括骨架、搭挂杆、网体和竖直管,所述网体固定在骨架上并形成一圆盘形结构,所述骨架上均布有多个沿骨架径向的滑动腔,所述搭挂杆滑动安装在滑动腔内;所述竖直管的上端与骨架固定连接并且其上端口分别与各滑动腔连通;所述连接器固定安装在举升装置上,所述连接器内部设有连接气道,所述竖直管的下端与连接器可拆卸连接并且其下端口与连接气道连通,所述连接气道与气源连接;所述搭挂杆能够在气源所提供的气压下沿滑动腔滑动,并伸出于骨架之外,以使网封器挂于浸渍管的上沿并封堵浸渍管。

3、进一步的,所述搭挂杆的数量≥4。

4、进一步的,所述搭挂杆的外端设有锚爪。采用本技术方案,锚爪能够增加搭挂杆与浸渍管上沿的连接力,使网封器能够更加牢固的连接在浸渍管上沿。

5、进一步的,所述骨架包括环形部、径向部,所述径向部沿环形部的径向设置并与环形部固定连接,所述滑动腔设置在径向部内。

6、进一步的,所述搭挂杆的内端设有限位块,所述限位块与滑动腔滑动配合;所述滑动腔的外端口处设有限位空心螺栓,所述限位空心螺栓螺纹连接于骨架,所述限位空心螺栓的内径小于限位块的外径。采用本技术方案,通过限位块和限位空心螺栓的配合,能够防止搭挂杆与骨架脱离。

7、进一步的,所述气源所提供的气体为空气或氮气,所述气源的输出压力为0.8~1.2mpa。

8、进一步的,所述举升装置为浸渍管喷补台车上的喷补枪升降装置。浸渍管喷补台车为rh精炼炉现场的必备设备,利用浸渍管喷补台车上的喷补枪升降装置举升网封器,不需要额外的设备投资。

9、进一步的,所述骨架、搭挂杆、网体的材质均为45#钢或316不锈钢。

10、进一步的,所述网体的孔径为2~4cm。

11、本发明还提供了一种使用上述的rh精炼炉的废钢利用装置的废钢利用方法,包括以下步骤:

12、s1、rh精炼炉对前一炉钢水冶炼完成后,钢包车运送钢包离开浸渍管下方,对浸渍管进行喷补维护;

13、s2、将竖直管与连接器固定连接,通过举升装置将网封器插入浸渍管并举升至搭挂杆位于浸渍管上沿的上方,启动气源,在气压作用下,搭挂杆沿滑动腔滑动,并伸出于骨架之外,以使网封器挂于浸渍管的上沿并封堵浸渍管;

14、s3、解除竖直管与连接器的连接,举升装置下落并离开浸渍管下方;

15、s4、将废钢通过下料溜槽加入真空槽,顶吹氧枪对耐火衬和废钢进行烘烤;

16、s5、对下一炉钢水进行冶炼的过程中,废钢及网封器在真空槽的环流下熔化进入钢水中。

17、借由上述技术方案,本发明提供的技术方案至少具有下列优点:(1)通过网封器封堵浸渍管,从而能够利用rh精炼炉的真空槽和顶吹氧枪作为废钢预热的设备,在下一炉钢水冶炼过程中利用真空槽的环流使预热后的废钢熔化进入钢水中,不但实现了rh精炼炉对废钢的预热及利用,而且不需要额外增加预热设备,场地及设备投资低、经济效益高。(2)在废钢预热过程中,网封器通过网体承托废钢,顶吹氧枪火焰在自身压力下以及真空槽内的高压氮气吹扫下,火焰可以穿过废钢间隙直到废钢底部,因此加热更为均匀,预热效果好。(3)顶吹氧枪对耐火衬烘烤是rh炉生产间隙的必要操作,其作用是确保耐火衬维持在较高的温度,以减少冶炼过程钢水的温降。此过程中,顶吹氧枪产生的热量会大量地从浸渍管排出,导致能源的极大浪费。本发明在顶吹氧枪烘烤耐火衬的同时预热废钢,有效利用了耐火衬烘烤过程中的热量,具有节能降耗的效果。(4)在rh精炼炉的生产间隙,在顶吹氧枪烘烤耐火衬的同时预热废钢,对冶炼流程的影响极小,保持了rh精炼过程的原有生产节拍。

技术特征:

1.一种rh精炼炉的废钢利用装置,包括真空槽(1),所述真空槽(1)的底部设有浸渍管(2),所述真空槽(1)上设有下料溜槽(3),所述真空槽(1)内设有顶吹氧枪(4),其特征在于,还包括封堵装置,所述封堵装置包括网封器(5)、气源(6)、举升装置(7)和连接器(8);所述网封器(5)包括骨架、搭挂杆(9)、网体(10)和竖直管(11),所述网体(10)固定在骨架上并形成一圆盘形结构,所述骨架上均布有多个沿骨架径向的滑动腔(12),所述搭挂杆(9)滑动安装在滑动腔(12)内;所述竖直管(11)的上端与骨架固定连接并且其上端口分别与各滑动腔(12)连通;所述连接器(8)固定安装在举升装置(7)上,所述连接器(8)内部设有连接气道(13),所述竖直管(11)的下端与连接器(8)可拆卸连接并且其下端口与连接气道(13)连通,所述连接气道(13)与气源(6)连接;所述搭挂杆(9)能够在气源(6)所提供的气压下沿滑动腔(12)滑动,并伸出于骨架之外,以使网封器(5)挂于浸渍管(2)的上沿并封堵浸渍管(2)。

2.如权利要求1所述的rh精炼炉的废钢利用装置,其特征在于,所述搭挂杆(9)的数量≥4。

3.如权利要求1所述的rh精炼炉的废钢利用装置,其特征在于,所述搭挂杆(9)的外端设有锚爪(14)。

4.如权利要求1所述的rh精炼炉的废钢利用装置,其特征在于,所述骨架包括环形部(15)、径向部(16),所述径向部(16)沿环形部(15)的径向设置并与环形部(15)固定连接,所述滑动腔(12)设置在径向部(16)内。

5.如权利要求1所述的rh精炼炉的废钢利用装置,其特征在于,所述搭挂杆(9)的内端设有限位块(17),所述限位块(17)与滑动腔(12)滑动配合;所述滑动腔(12)的外端口处设有限位空心螺栓(18),所述限位空心螺栓(18)螺纹连接于骨架,所述限位空心螺栓(18)的内径小于限位块(17)的外径。

6.如权利要求1所述的rh精炼炉的废钢利用装置,其特征在于,所述气源(6)所提供的气体为空气或氮气,所述气源(6)的输出压力为0.8~1.2mpa。

7.如权利要求1所述的rh精炼炉的废钢利用装置,其特征在于,所述举升装置(7)为浸渍管喷补台车(19)上的喷补枪升降装置。

8.如权利要求1所述的rh精炼炉的废钢利用装置,其特征在于,所述骨架、搭挂杆(9)、网体(10)的材质均为45#钢或316不锈钢。

9.如权利要求1所述的rh精炼炉的废钢利用装置,其特征在于,所述网体(10)的孔径为2~4cm。

10.一种使用如权利要求1~9任一所述的rh精炼炉的废钢利用装置的废钢利用方法,包括以下步骤:

技术总结

本发明属于RH精炼炉废钢利用技术领域,具体是一种RH精炼炉的废钢利用装置及方法,本发明的RH精炼炉的废钢利用装置包括真空槽、封堵器,所述封堵器包括网封器、气源、举升装置和连接器;所述网封器包括骨架、搭挂杆、网体和竖直管,所述网体固定在骨架上并形成一圆盘形结构,所述骨架上均布有多个沿骨架径向的滑动腔,所述搭挂杆滑动安装在滑动腔内;所述搭挂杆能够在气源所提供的气压下沿滑动腔滑动,并伸出于骨架之外,以使网封器挂于浸渍管的上沿并封堵浸渍管。本发明实现了RH精炼炉对废钢的预热及利用,而且不需要额外增加预热设备,场地及设备投资低、经济效益高。

技术研发人员:邹春锋,韩蕾蕾,张新宪,李萍,郝帅,杜金科,胡滨

受保护的技术使用者:山东钢铁股份有限公司

技术研发日:

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!