一种超高强钢及其制备方法与流程

本发明涉及钢铁冶金,尤其涉及一种超高强钢及其制备方法。

背景技术:

1、超高强钢指的是在室温下抗拉强度超过1400mpa、屈服强度大于1200mpa的钢,其大多用于飞机招陆部件和飞机承重结构件等领域,由于其使用范围还在不断地扩大,因此具有广阔的发展前景。

2、随着超高强钢应用领域的不断扩大,因此,对于超高强钢,除了要求1400mpa以上的抗拉强度外,还要求其有一定的塑性和韧性,尽可能小的缺口敏感性、较高的疲劳强度、良好的公益性、复合社会资源以及价格低廉等优势,因此,需要对超高强钢进行进一步的研究。

3、目前,马氏体超高强度钢是在调质结构钢的基础上发展起来的,通过在钢中加入少量的多种合金元素,使钢达到固溶强化并提高钢的淬透性与马氏体回火稳定性,一般其添加的主要元素mn、cr、si、ni、mo、v等,合金元素总含量一般不超过5%,其主要的制备方法包括于真空感应炉中浇铸成的电极棒,电渣重熔制备的钢锭,最后快速锻造成钢。但是利用上述成分和方法制备的钢具有很多问题,比如:(1)制备的钢的抗拉强度很高,但是韧性和塑性相对较差;(2)制备的钢通过真空熔炼和电渣生产的方法,纯净度较低,从而在使用过程中容易出现缺口敏感性;(3)通过上述方法制备的钢,其晶粒度级别只能达到5级,从而影响钢的综合性能。因此,提供一种高强钢及其制备方法以解决现有钢种无法兼顾高强度和优异韧性的问题具有重要意义。

技术实现思路

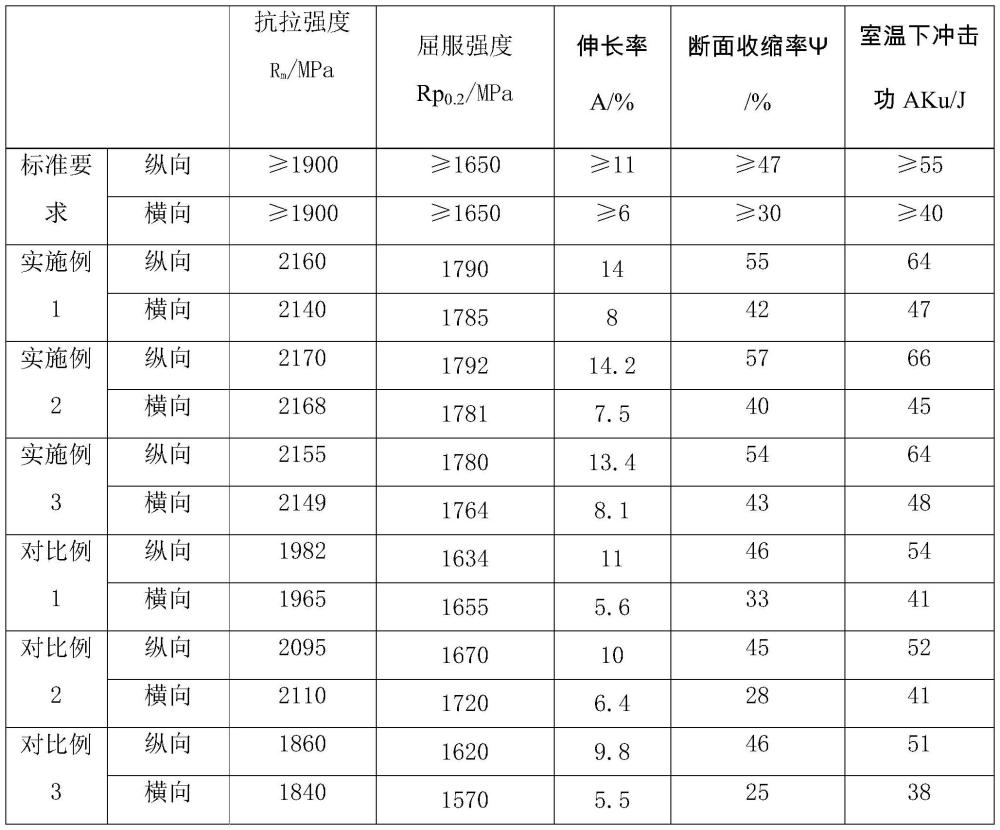

1、鉴于此,本发明提供一种超高强钢及其制备方法。本发明通过各化学成分的协同作用,提高了超高强钢的力学性能,制备出的超高强钢兼具有优异的强度和塑性,具有良好的工业前景和社会效益;同时,本发明通过严格控制有害元素及残余元素,提高了超高强钢的纯度,使其具有良好的延展性、塑性和强度。

2、为解决上述技术问题,本发明提供的技术方案是:

3、本发明第一个方面提供一种超高强钢,以质量百分含量计,由以下化学成分组成:

4、c:0.38%-0.43%,mn:0.60%-0.90%,si:1.50%-1.80%,ni:1.65%-2.00%,al:0.03%-0.08%,cr:0.70%-0.90%,v:0.05%-0.10%,s≤0.010%,p≤0.010%,h≤0.0001%,o≤0.0015%,n≤0.010%,余量为fe和不可避免的杂质。

5、相对于现有技术,本发明提供的超高强钢,包括碳、锰、硅、镍、铝、铬和钒元素,其中,碳元素可以固溶于马氏体基体中,起固溶强化作用,保证钢具有超高强度;锰元素能够提高超高强钢中奥氏体的硬度和强度,提高钢的淬透性,进而使高强钢兼具高强度和优异韧性;硅元素能够增大碳原子在奥氏体中的活度,一直碳在奥氏体中扩散,并且特定含量硅的添加,还能改善超高强钢的塑性、韧性和缺口敏感性;镍元素在一定程度上扩大奥氏体相区,在奥氏体化的冷却过程中,强烈抑制奥氏体向珠光体和贝氏体的转变,提高马氏体的淬透性,特定含量的镍元素能够降低过冷奥氏体向马氏体转变的温度,增加残余奥氏体含量,提高马氏体超高强钢的韧性,该元素还能提高钢基体的层错能,式螺型位错易于产生交滑移,进一步提高马氏体超高强钢的韧性;特定含量的铝元素能够和氮形成难熔化的化合物氮化铝,起到抑制晶粒长大的作用,通过细化晶粒提高超高强钢在低温下的韧性;加入特定含量的铬元素即能避免由于碳化物导致强度降低的问题,还能在一定程度上提高钢的淬透性,使超高强钢同时兼具高强度和优异韧性;钒元素能够细化组织的晶粒,提高晶粒粗话温度,降低超高强钢的过热敏感性,进而提高钢的强度和韧性,钒的碳化物通过提高钢的淬透性,进一步提高硬度、耐磨性和塑性;本发明通过各化学成分的协同作用,提高了超高强钢的力学性能,制备出的超高强钢兼具有优异的强度和塑性,具有良好的工业前景和社会效益;同时,本发明通过严格控制有害元素及残余元素提高了超高强钢的纯度,使其具有良好的延展性、塑性和强度。

6、本发明第二个方面提供上述超高强钢的制备方法,包括如下步骤:

7、s1、按预设比例将各原料混合后在电炉中于1650℃-1750℃下进行熔炼,得钢液,在所述钢液中加入造渣粉、白灰和莹石,扒渣,出炉,得第一处理钢包;

8、s2、将所述第一处理钢包转至lf炉中进行第一次精炼,得第一精炼钢包,然后采用vod法对所述第一精炼钢包进行第二次精炼,浇铸,得电极坯;

9、s3、将所述电极坯经真空自耗重熔得钢锭;

10、s4、对所述钢锭加热、锻造和热处理,得所述超高强钢。

11、相对于现有技术,本发明提供的超高强钢的制备方法,通过电炉冶炼,并在其中加入早炸分、白灰和萤石,有利于将钢液中p元素控制在较低水平,减少钢液中夹杂物数量,提高钢液的纯净度;进一步本发明利用lf和vod进行两次精炼,保证超高强钢中p和s杂质控制在较低水平,从而进一步提高钢液的纯净度,从而有利于超高强钢力学性能的提高;真空自耗重熔工艺能够改变超高强钢中化学成分偏析的问题,进一步提高超高强钢的力学性能。

12、本发明通过采用电炉+lf+vod+真空自耗重熔工艺进行冶炼制造的工艺,可以有效控制钢中晶粒的形态和分布,大幅度提高合金内部的纯净度,实现合金内部纯度的控制。本发明制备得到的超高强钢具有组织致密、塑性好、纯净度高及性能优异等优点,具有广阔的市场应用前景。

13、优选的,s1中,所述原料为碳素钢返回料、生铁、废钢和平钢,其中,生铁的加入量<50%,废钢和平钢的加入量<30%,碳素钢返回料的加入量≤70%。

14、优选的,s1中,所述熔炼的条件为:原料全部溶解为止。

15、优选的,s1中,所述扒渣的条件为:反应后的钢液的温度≥1650℃,反应后的钢液中p≤0.005%。

16、优选的,s1中,所述扒渣为去除反应后的钢液中90%以上的渣体。

17、优选的,s1中,所述造渣粉为氧化钙和硅碳的混合物。

18、进一步优选的,s1中,所述氧化钙和钢液的质量比为(0.005-0.008):1。

19、进一步优选的,s1中,所述硅碳和钢液的质量比为(0.002-0.003):1。

20、优选的,s1中,所述白灰和钢液的质量比为(0.015-0.020):1。

21、优选的,s1中,所述萤石和钢液的质量比为(0.005-0.0125):1。

22、优选的,s1中,所述出炉的条件:所述第一处理钢包中c≤0.50%,si≤0.10%,cr:0.30%-0.80%,出炉温度≥1600℃。

23、优选的,s2中,所述第一次精炼的具体操作为:将所述第一处理钢包转至lf炉后通入氩气破渣壳,加入脱氧剂,扒渣,出炉,得所述第一精炼钢包。

24、优选的,s2中,所述氩气起搅拌作用。

25、优选的,s2中,所述破渣壳指的是剩余渣体全部溶解在钢液中。

26、优选的,s2中,所述出炉的条件为:第一精炼钢包的温度>1560℃,第一精炼钢包中s≤0.001%,c≤0.60%,si≤0.30%。

27、优选的,s2中,所述扒渣为去除钢液中90%以上的渣体。

28、进一步优选的,s2中,所述脱氧剂为铝或硅钙中任一种。

29、进一步优选的,s2中,所述铝的加入量为氩气破渣壳后钢液质量的0.13%-0.15%。

30、进一步优选的,s2中,所述硅钙和氩气破渣壳后钢液的质量比为(0.001-0.005):1。

31、进一步优选的,s2中,所述铝以喂铝线的形式加入,所述硅钙以硅钙块或硅钙粉的形式加入。

32、优选的,s2中,所述第二次精炼的具体操作为:于真空度20kpa-21kpa下对所述第一精炼钢包进行两次吹氧,吹氧结束后进行真空碳脱氧,然后当温度≥1580℃时,加入氧化钙和氟化钙,扒渣,完成第二次精炼。

33、优选的,第一次吹氧的条件为:氩气流量20l/min-30l/min,氧气压力>0.71kpa,氧气流量6m3/min-7m3/min,吹氧时间为5min-7min。

34、优选的,第二次吹氧的条件为:氧气流量9m3/min-10m3/min。

35、进一步优选的,所述第二次吹氧结束的条件为:当氧浓度电势差降低至0,废气温度和压力呈下降趋势,累计耗氧量与计算耗氧量相当(±20m3)。

36、需要说明的是,耗氧量计算公式为:qo2=[800*(包中c%+包中si%)*5.2]*钢水量(t)。

37、优选的,所述真空碳脱氧的具体条件为:于真空条件下,当p≤303pa时,通入氩气,当电势的第二次峰结束并降至0时,完成真空碳脱氧。

38、进一步优选的,所述氩气的流量为50l/min-80l/min。

39、优选的,所述氧化钙的的加入量为15kg/t-18kg/t。

40、优选的,所述氟化钙的加入量为3kg/t-5kg/t。

41、优选的,所述扒渣结束后,微调合金成分,控制各元素的含量达到所述马氏体超高强钢的要求。

42、优选的,s2中,所述浇铸的温度为1550℃-1600℃。

43、优选的,s2中,所述电极坯还需要退火和车光处理。

44、优选的,s3中,所述真空自耗重熔中,真空度≤0.5pa,起弧阶段电流为4.0ka-15.0ka,熔炼稳定阶段熔速为2.5kg/min-12.5kg/min,补缩阶段电流为2.5ka-8.5ka。

45、通过控制真空自耗重熔的参数,有利于改善化学成分偏析及锭型偏析的问题。

46、优选的,s3中,所述真空自耗重熔完成后,将钢坯于1200℃-1250℃下进行退火。

47、进一步优选的,所述退火的时间为20h-30h。

48、优选的,s4中,所述加热过程具体为:将所述钢锭于1220℃-1250℃下加热25h-40h。

49、优选的加热温度和时间能够使钢锭中碳化物弥散分布,从而进一步提高超高强钢的力学性能。

50、优选的,s4中,所述锻造分为五次锻造。

51、优选的,s4中,五次锻造中第一次锻造的条件为:开锻温度为1180℃-1200℃,终锻温度≥850℃,所述第一次锻造进行一次镦粗处理,其中,镦粗比≥2;

52、第二次锻造的条件为:开锻温度为1140℃-1160℃,终锻温度≥850℃,所述第二次锻造进行一次镦粗处理,其中,镦粗比≥2;

53、第三次锻造的条件为:开锻温度为1090℃-1110℃,终锻温度≥850℃,所述第三次锻造进行一次镦粗处理,其中,镦粗比≥2;

54、第四次锻造的条件为:开锻温度为1070℃-1090℃,终锻温度≥850℃,所述第四次锻造进行一次镦粗处理,其中,镦粗比≥2;

55、第五次锻造的条件为:开锻温度为1000℃-1060℃,终锻温度≥850℃,所述第五次锻造进行一次拔长处理,其中,变形量≥30%。

56、优选的,s4中,所述第一次锻造结束后,对锻造后的钢锭于1140℃-1160℃下保温1h-2h;

57、所述第二次锻造结束后,对锻造后的钢锭于1090℃-1110℃下保温1h-3h;

58、所述第三次锻造结束后,对锻造后的钢锭于1070℃-1090℃下保温1h-3h;

59、所述第四次锻造结束后,对锻造后的钢锭于1070℃-1090℃下保温1h-3h。

60、本发明还限定了锻造时的温度,能够保证钢材成形在最佳热塑性区,避免锻造开裂的问题。

61、优选的,s4中,所述锻造完成后对所述镦拔锻造完成后的钢材进行正火处理和回火处理。

62、优选的,所述正火处理的条件为:正火的温度为910℃-930℃,保温时间为(1.25h+60)min,其中,h为所述马氏体超高强钢的厚度,单位为mm。

63、优选的,所述回火处理的条件为:回火的温度为670℃-690℃,保温时间为[1.25h+(120-240)]min,其中,h为所述马氏体超高强钢的厚度,单位为mm。

64、优选的回火条件能够去除钢种的组织应力。

65、进一步优选的,所述正火处理和回火处理结束后,均需要自然冷却至室温。

66、优选的,s4中,所述热处理具体为:对镦拔锻造完成后的钢材进行淬火处理和两次回火处理,得所述超高强钢。

67、进一步优选的,所述淬火处理具体为:淬火的温度为855℃-875℃,保温时间为(1.25h+60)min,其中,h为所述马氏体超高强钢的厚度,单位为mm。

68、进一步优选的,所述两次回火处理的条件均为:于290℃-310℃下对淬火处理的钢锭进行盐浴处理,保温时间为[1.25h+(120-180)]min,其中,h为所述马氏体超高强钢的厚度,单位为mm。

69、进一步优选的,所述淬火处理结束后,需要进行油冷,所述两次回火处理结束后,需要进行自然冷却至室温。

70、优选的回火条件有利于进一步提高钢的力学性能。

71、需要进一步说明的是,所述盐浴处理采用常规技术手段即可。

72、本发明提供的采用电炉+lf+vod+真空自耗重熔工艺制造的超高强度钢,杂质元素含量低,制备的超高强钢的质量好,具有良好的强度和韧性配合。

- 还没有人留言评论。精彩留言会获得点赞!