一种利用含铜蚀刻废液与垃圾渗滤液制备铜纳米粉的方法

本发明属于危险废弃物资源化利用领域,具体涉及一种利用含铜蚀刻废液与垃圾渗滤液制备铜纳米粉的方法。

背景技术:

1、在线路板制造过程中主要产生酸性和碱性含铜蚀刻废液。含铜蚀刻废液中,铜含量一般在5%~15%左右,其中还含有一定量的氨氮污染物(0%~8%)。其中酸性蚀刻废液中铜以氯化铜溶液形式存在,而在碱性蚀刻废液中铜以铜氨氯络合物形式存在。

2、现有的含铜蚀刻废液铜回收路径主要为:对两种含铜蚀刻废液进行分别除杂后混合诱发碱式氯化铜生成,通过煮沸碱液和碱式氯化铜生成氧化铜,再通过强酸溶解及精制除杂得到高纯硫酸铜。现有的资源化途径不仅需要依赖酸性和碱性含铜蚀刻废液同时存在,且工艺繁琐,配套臃肿,需匹配齐全的环保设施来处置生产环节中产生的大量废气(酸雾(含盐酸)和氨味)、废液(含铜离子和铵离子的废水)及废渣。部分废渣和废液需要委外处置,甚至要求进行安全填埋。

3、垃圾渗滤液是在垃圾填埋和堆放过程中,由垃圾本身所含的游离水、自然降水和有机物分解产生的水以及渗入填埋场中的地表水和地下水通过淋浴作用产生的大量废水所形成,其有机污染物质成分复杂(例如脂肪酸类、腐殖质类、高分子的碳水化合物等),有机污染物浓度高,水质变化大。因此,垃圾渗滤液若未经处理后恣意排放,会对环境造成严重的污染。然而,垃圾渗滤液的安全且无害化处理一直是世界性的环保难题,现有的处置技术均存在诸多不足之处,对垃圾渗滤液处理方法及工艺的探索和实践迫在眉睫,寻求高附加值的资源化处置技术十分必要。

4、因此,若能协同处置含铜蚀刻废液与垃圾渗滤液并同步实现资源化,研发高效且短流程资源化工艺,不仅对解决现有含铜蚀刻废液资源化弊端提供了参考思路,也为垃圾渗滤液的处置及资源化开拓了新路径。

技术实现思路

1、发明目的:本发明目的在于针对现有技术的不足,提供一种利用含铜蚀刻废液与垃圾渗滤液制备铜纳米粉的方法。本发明通过综合利用含铜蚀刻废液与垃圾渗滤液制备纳米铜粉,制备工艺简单,无需添加其它化学试剂,无其它废液产生,量产潜力大。

2、技术方案:本发明的目的通过下述技术方案实现:

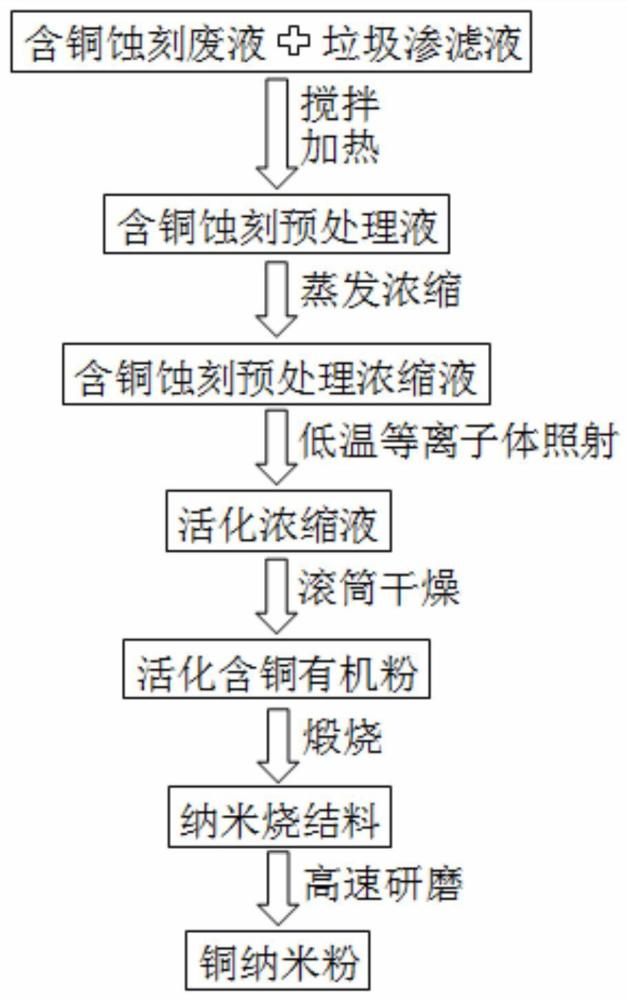

3、本发明提供了一种利用含铜蚀刻废液与垃圾渗滤液制备铜纳米粉的方法,包括以下步骤:

4、(1)将含铜蚀刻废液与垃圾渗滤液混合,边搅拌边加热,得到含铜蚀刻预处理液;

5、(2)对步骤(1)所得含铜蚀刻预处理液进行蒸发浓缩,得到含铜蚀刻预处理浓缩液;

6、(3)对步骤(2)所得含铜蚀刻预处理浓缩液进行低温等离子体照射,得到活化浓缩液;

7、(4)将步骤(3)所得活化浓缩液进行干燥,得到活化含铜有机粉;

8、(5)对步骤(4)所得活化含铜有机粉进行煅烧,得到纳米烧结料;

9、(6)将步骤(5)所得纳米烧结料进行研磨,得到的粉末即为铜纳米粉。

10、反应机理:

11、将含铜蚀刻液与垃圾渗滤液混合,搅拌与加热过程中含铜蚀刻液中的铜离子扩散到垃圾渗滤液有机物中,垃圾渗滤液有机物、氨氮、少量磷酸盐与铜离子发生络合反应或复合反应,或加载在铜离子表面,形成有机铜复合体。对含铜蚀刻预处理液进行蒸发浓缩,不仅可以蒸发多余的水分,而且可进一步强化络合、复合及官能化反应过程。对含铜蚀刻预处理浓缩液进行低温等离子体照射,等离子体释放的自由基物质及微波促进有机铜复合体中碳碳键断裂,并生成碳自由基,而碳自由基可传递电子,促进铜离子发生还原反应,生成单价铜或少量铜单质。

12、将活化浓缩液进行干燥,不仅可进一步脱除水分,而且可强化残余有机碳链在铜表面的加载与结合。对活化含铜有机粉进行煅烧,在高温环境下铜表面的有机物进一步结合氧元素形成一氧化碳、二氧化碳及水汽等,从而进一步促进铜的还原。有机物的氧化及气体的生成可有效实现纳米铜粉的生产控制及有效扩散。将纳米烧结料进行高速研磨,通过机械剪切及机械化学作用进一步促进铜纳米粉扩散,从而得到高品质的铜纳米粉。

13、优选地,步骤(1)中,所述含铜蚀刻废液与垃圾渗滤液的体积比为0.5~1.5:1。

14、优选地,步骤(1)中,所述加热的温度为55~95℃,加热的时间为0.5~4.5小时。

15、优选地,步骤(2)中,所述含铜蚀刻预处理浓缩液的体积为原有含铜蚀刻预处理液体积的0.1~0.3倍。

16、优选地,步骤(3)中,所述低温等离子体照射的时间为0.25~2.75小时,低温等离子体照射的电压为5~75kv,低温等离子体作用气氛为空气、氮气或氩气中的任意一种。

17、优选地,步骤(4)中,所述干燥的方式为将活化浓缩液旋喷至滚筒干燥箱。

18、优选地,步骤(4)中,所述干燥的温度为150~250℃,干燥的时间5~25min。

19、优选地,步骤(5)中,所述煅烧的温度为300~700℃,煅烧的时间为0.5~4.5小时。

20、优选地,步骤(6)中,所述研磨的时间为5~15分钟,研磨的速率为2000~12000rpm。

21、有益效果:

22、本发明通过综合利用含铜蚀刻废液与垃圾渗滤液制备纳米铜粉,制备工艺简单,无需添加其它化学试剂,无其它废液产生,量产潜力大。本发明制备的铜纳米粉杂质含量低,铜含量最高高于93%,铜纳米粉平均粒径均低于231nm。

技术特征:

1.一种利用含铜蚀刻废液与垃圾渗滤液制备铜纳米粉的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的方法,其特征在于,步骤(1)中,所述含铜蚀刻废液与垃圾渗滤液的体积比为0.5~1.5:1。

3.根据权利要求1所述的方法,其特征在于,步骤(1)中,所述加热的温度为55~95℃,加热的时间为0.5~4.5小时。

4.根据权利要求1所述的方法,其特征在于,步骤(2)中,所述含铜蚀刻预处理浓缩液的体积为原有含铜蚀刻预处理液体积的0.1~0.3倍。

5.根据权利要求1所述的方法,其特征在于,步骤(3)中,所述低温等离子体照射的时间为0.25~2.75小时,低温等离子体照射的电压为5~75kv,低温等离子体作用气氛为空气、氮气或氩气中的任意一种。

6.根据权利要求1所述的方法,其特征在于,步骤(4)中,所述干燥的方式为将活化浓缩液旋喷至滚筒干燥箱。

7.根据权利要求1所述的方法,其特征在于,步骤(4)中,所述干燥的温度为150~250℃,干燥的时间5~25min。

8.根据权利要求1所述的方法,其特征在于,步骤(5)中,所述煅烧的温度为300~700℃,煅烧的时间为0.5~4.5小时。

9.根据权利要求1所述的方法,其特征在于,步骤(6)中,所述研磨的时间为5~15分钟,研磨的速率为2000~12000rpm。

技术总结

本发明公开了一种利用含铜蚀刻废液与垃圾渗滤液制备铜纳米粉的方法。将含铜蚀刻废液与垃圾渗滤液混合,边搅拌边加热,得到含铜蚀刻预处理液;对含铜蚀刻预处理液进行蒸发浓缩,得到含铜蚀刻预处理浓缩液;对其进行低温等离子体照射,得到活化浓缩液;将活化浓缩液进行干燥,得到活化含铜有机粉;对活化含铜有机粉进行煅烧,得到纳米烧结料;将纳米烧结料进行研磨,得到的粉末即为铜纳米粉。本发明通过综合利用含铜蚀刻废液与垃圾渗滤液制备纳米铜粉,制备工艺简单,无需添加其它化学试剂,无其它废液产生,量产潜力大。

技术研发人员:黄涛,宋东平,周璐璐,金俊勋,王百军,狄洋阳,张树文

受保护的技术使用者:常熟理工学院

技术研发日:

技术公布日:2024/5/10

- 还没有人留言评论。精彩留言会获得点赞!