粘结剂、陶瓷结构件及其相应的制备方法和电子设备与流程

[0001]

本申请涉及陶瓷的技术领域,特别是涉及一种粘结剂及其制备方法、陶瓷结构件及其制备方法和电子设备。

背景技术:

[0002]

现有粘结剂与陶瓷粉体制备的陶瓷产品气孔率较高、气孔尺寸较大,导致陶瓷产品表面不光滑,影响陶瓷产品的外观质量。

技术实现要素:

[0003]

本申请的第一方面,一实施例提供一种粘结剂,以解决上述陶瓷产品表面气孔率较高、气孔尺寸较大的技术问题。

[0004]

一种粘结剂,按照质量百分含量计,所述粘结剂包括如下组分:12%~17%的聚丙烯、15%~20%的聚乙烯、60%~65%的石蜡、2%~5%的硬脂酸和4%~6%的邻苯二甲酸二丁酯。

[0005]

上述组分的粘结剂与陶瓷粉体在陶瓷注射成型过程中,粘结剂能够更好的粘结陶瓷粉体,而不会产生陶瓷粉体团聚的情况,从而避免由于陶瓷粉体粒度太大而导致流动性太差,而在陶瓷注射成型过程中陶瓷粉体与粘结剂分离团聚,以至于产生气孔率高、气孔大、强度低的情况。

[0006]

本申请的第二方面,一实施例提供一种粘结剂的制备方法,以解决上述陶瓷产品表面气孔率较高、气孔尺寸较大的技术问题。

[0007]

一种粘结剂的制备方法,包括:

[0008]

将原料在200℃~250℃的温度下混合,制得粘结剂,其中,按照质量百分含量计,所述原料包括如下组分:12%~17%的聚丙烯、15%~20%的聚乙烯、60%~65%的石蜡、2%~5%的硬脂酸和4%~6%的邻苯二甲酸二丁酯。

[0009]

在其中一个实施例中,所述将原料在200℃~250℃的温度下混合的步骤之后还包括:

[0010]

将混合后的混合物冷却至90℃~120℃,然后进行造粒的步骤。

[0011]

本申请的第三方面,一实施例提供一种陶瓷结构件的制备方法,以解决上述陶瓷产品表面气孔率较高、气孔尺寸较大的技术问题。

[0012]

一种陶瓷结构件的制备方法,包括如下步骤:

[0013]

将陶瓷粉体和粘结剂混合,经注射成型得到坯体,其中,所述粘结剂所述的粘结剂或所述的粘结剂的制备方法制备的粘结剂;及

[0014]

将所述坯体进行烧结,得到陶瓷结构件。

[0015]

在其中一个实施例中,按照质量百分含量计,所述陶瓷粉体包括95%~97%二氧化锆、2%~4%氧化钇和0~1%的氧化铝。

[0016]

在其中一个实施例中,所述粘结剂与所述陶瓷粉体的质量百分比为12%~15%:

85%~88%。

[0017]

在其中一个实施例中,所述将陶瓷粉体和粘结剂混合的步骤包括:将所述陶瓷粉体和所述粘结剂在150℃~200℃下混练。

[0018]

在其中一个实施例中,所述将陶瓷粉体和粘结剂混合的步骤还包括将所述陶瓷粉料和所述粘结剂混合后得到的混合料造粒的步骤,且造粒温度为100℃~130℃,造粒过程的压力为3mpa~5mpa。

[0019]

在其中一个实施例中,所述将所述陶瓷粉体和所述粘结剂进行注射成型的步骤包括:

[0020]

将所述陶瓷粉体和所述粘结剂进行注射成型、保压并冷却,注射压力为100mpa~120mpa,注射速度为80mm/s~120mm/s,注射时间为0.8s~1.2s,注射温度为170℃~180℃;保压压力为80mpa~100mpa,保压时间为0.5s~1s,保压温度为120℃~150℃;冷却时间为40s~60s。

[0021]

在其中一个实施例中,将所述坯体进行烧结的步骤之前包括将所述坯体进行脱脂的步骤,脱脂温度为50℃~80℃,脱脂时间为30h~50h。

[0022]

在其中一个实施例中,所述将所述坯体进行烧结的步骤中,烧结温度为1360℃~1450℃,烧结时间为30h~50h。

[0023]

本申请的第四方面,一实施例提供一种陶瓷结构件,以解决上述陶瓷产品表面气孔率较高、气孔尺寸较大的技术问题。

[0024]

一种陶瓷结构件,所述陶瓷结构件由所述的陶瓷结构件的制备方法制得。

[0025]

在其中一个实施例中,所述陶瓷结构件为中框或电池盖或中框和电池盖的一体成型结构。

[0026]

本申请的第五方面,一实施例提供一种电子设备,以解决上述陶瓷产品表面气孔率较高、气孔尺寸较大的技术问题。

[0027]

一种电子设备,包括所述的陶瓷结构件。

附图说明

[0028]

为了更清楚地说明本申请实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0029]

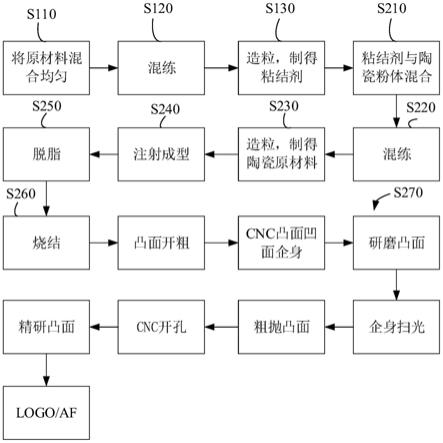

图1为一实施例提供的电子设备的立体图;

[0030]

图2为一实施例提供的粘结剂的流程图;

[0031]

图3为一实施例提供的陶瓷结构件的流程图;

[0032]

图4为另一实施例提供的陶瓷结构件的流程图。

具体实施方式

[0033]

为了便于理解本申请,下面将参照相关附图对本申请进行更全面的描述。附图中给出了本申请的较佳的实施例。但是,本申请可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本申请的公开内容的理解更加透

彻全面。

[0034]

作为在此使用的“终端设备”指包括但不限于经由以下任意一种或者数种连接方式连接的能够接收和/或发送通信信号的装置:

[0035]

(1)经由有线线路连接方式,如经由公共交换电话网络(public switched telephone networks,pstn)、数字用户线路(digital subscriber line,dsl)、数字电缆、直接电缆连接;

[0036]

(2)经由无线接口方式,如蜂窝网络、无线局域网(wireless local area network,wlan)、诸如dvb-h网络的数字电视网络、卫星网络、am-fm广播发送器。

[0037]

被设置成通过无线接口通信的终端设备可以被称为“移动终端”。移动终端的示例包括但不限于以下电子装置:

[0038]

(1)卫星电话或蜂窝电话;

[0039]

(2)可以组合蜂窝无线电电话与数据处理、传真以及数据通信能力的个人通信系统(personal communications system,pcs)终端;

[0040]

(3)无线电电话、寻呼机、因特网/内联网接入、web浏览器、记事簿、日历、配备有全球定位系统(global positioning system,gps)接收器的个人数字助理(personal digital assistant,pda);

[0041]

(4)常规膝上型和/或掌上型接收器;

[0042]

(5)常规膝上型和/或掌上型无线电电话收发器等。

[0043]

如图1所示,在一实施例中,提供一种电子设备10,电子设备10可以为智能手机、电脑、平板或手表等。电子设备10包括显示屏200、中框100、电池盖和电路板。显示屏200和电池盖相背设置,分别固定于中框100的两侧,显示屏200、电池盖和中框100一起形成电子设备10的外部结构,电路板位于电子设备10的内部,电路板上集成有控制器、储存单元、电源管理单元、基带芯片等电子元件。显示屏200用来显示画面或字体,电路板可以控制电子设备10的运行。

[0044]

在一实施例中,显示屏200可以采用lcd(liquid crystal display,液晶显示)屏用于显示信息,lcd屏可以为tft(thin film transistor,薄膜晶体管)屏幕或ips(in-plane switching,平面转换)屏幕或slcd(splice liquid crystal display,拼接专用液晶显示)屏幕。在另一实施例中,显示屏200可以采用oled(organic light-emitting diode,有机电激光显示)屏用于显示信息,oled屏可以为amoled(active matrix organic light emitting diode,有源矩阵有机发光二极体)屏幕或super amoled(super active matrix organic light emitting diode,超级主动驱动式有机发光二极体)屏幕或super amoled plus(super active matrix organic light emitting diode plus,魔丽屏)屏幕,此处不再赘述。

[0045]

如图1所示,在一实施例中,电子设备10包括陶瓷结构件,陶瓷结构件可以为电子设备10内部的元器件,可以为电池盖、中框100、音量键、开机键,也可以为电池盖和中框100的一体成型结构等,陶瓷结构件可以为2d结构、2.5d结构或3d结构等,在此不做限定。陶瓷结构件采用陶瓷原材料经陶瓷注射成型制得。陶瓷原材料由质量百分含量为12%~15%的粘结剂和质量百分含量为85%~88%的陶瓷粉体制得。按照质量百分含量计,粘结剂包括如下组分:12%~17%的pp(polypropylene,聚丙烯)、15%~20%的pe(polyethylene,聚

乙烯)、60%~65%的pw(paraffin,石蜡)、2%~5%的sa(stearic acid,硬脂酸)和4%~6%的dbp(dibutyl phthalate,邻苯二甲酸二丁酯)。按照质量百分含量计,所述陶瓷粉体包括95%~97%二氧化锆(zro2)、2%~4%氧化钇(y2o3)和0~1%的氧化铝(al2o3)。上述组分的粘结剂与上述组分的陶瓷粉体经过处理后在陶瓷注射成型过程中,粘结剂的流速与陶瓷粉体的流速基本一致,使得粘结剂与陶瓷粉体不容易分离,使得粘结剂更好的粘结陶瓷粉体,而不会产生陶瓷粉体团聚的情况,从而避免由于陶瓷粉体粒度太大而导致流动性太差,而在陶瓷注射成型过程中陶瓷粉体与粘结剂分离团聚,以至于产生气孔率高、气孔大、强度低的情况。本申请制备的陶瓷结构件表面气孔率底,气孔尺寸小,提升了陶瓷的强度。

[0046]

粘结剂的组分包括下表1所列的物质:

[0047]

表1

[0048]

成分pppepwsadbp含量(wt%)12~1715~2060~652~54~6

[0049]

本文中,wt%表示的是质量百分含量。

[0050]

陶瓷粉体的组分包括下表2所列的物质:

[0051]

表2

[0052]

成分zro2y2o3al2o3含量(wt%)95~972~40~1

[0053]

陶瓷粉体的粒径分布如下表3所示:

[0054]

表3

[0055]

分布区间d10d50d90粒径(μm)0.1~0.30.3~0.50.5~0.7

[0056]

如表3所示,d10是陶瓷粉体的累计粒度分布数达到10%所对应的粒径为0.1μm~0.3μm,物理意义是粒径小于0.1μm~0.3μm的颗粒占总颗粒数的10%;d50是陶瓷粉体的累计粒度分布数达到50%所对应的粒径为0.3μm~0.5μm,物理意义是粒径小于0.3μm~0.5μm的颗粒占总颗粒数的50%,d50也叫中位径或中值粒径,d50常用来表示粉体的平均粒度;d90是陶瓷粉体的累计粒度分布数达到90%所对应的粒径为0.5μm~0.7μm,物理意义是粒径小于0.5μm~0.7μm的颗粒占总颗粒数的90%。

[0057]

pp(polypropylene,聚丙烯)是由丙烯加聚反应而生成的聚合物,外观透明,密度0.89~0.91g/cm3,熔点约165℃,分解温度328℃~410℃。由于其具有高机械强度和良好的耐磨性能。通常在陶瓷注射成型中作为坯体的支架。

[0058]

pe(polyethylene,聚乙烯)是由乙烯聚合而成的热塑性树脂,外观乳白色,密度大约0.950.89~0.91g/cm3,熔点约92℃,分解点335℃~450℃,其强度低于pp(polypropylene,聚丙烯),但柔韧型优于pp(polypropylene,聚丙烯),在陶瓷注射成型中通常作为坯体的支架。

[0059]

pw(paraffin,石蜡)是碳原子数约为18~30的烃类混合物,主要组分为直链烷烃,直链烷烃的质量百分含量约为80%~95%,外观呈白色,密度0.88~0.92g/cm3,熔点47℃

~64℃,分解温度约230℃。在陶瓷注射成型中作为增塑剂和润滑剂,降低注射熔体粘度便于脱模。

[0060]

sa(stearic acid,硬脂酸)是十八烷酸,结构简式为ch3(ch2)

16

cooh,白色蜡状固体,密度0.94g/cm3,熔点67℃~69℃,分解温度200℃以上。在陶瓷注射成型中作为表面活性剂和脱模剂。

[0061]

dbp(dibutyl phthalate,邻苯二甲酸二丁酯)的化学式为c

16

h

22

o4,无色油状液体,密度1.04g/cm3,具有良好的柔软性。在陶瓷注射成型中作为分散剂和增塑剂。

[0062]

如图2和图4所示,在一实施例中,提供一种粘结剂的制备方法,将原料在200℃~250℃的温度下混合制得粘结剂,具体包括:

[0063]

s110,将原料混合均匀;

[0064]

s120,将混合均匀的所述原料进行混练,得到混合物;

[0065]

s130,将混练后的混合物进行造粒。

[0066]

在一实施例中,s110中,将原料混合均匀。按照质量百分含量计,原料包括12%~17%的聚丙烯、15%~20%的聚乙烯、60%~65%的石蜡、2%~5%的硬脂酸和4%~6%的邻苯二甲酸二丁酯,将原料混合均匀。s120中,将混合均匀的原料并进行混练,混练的步骤包括将混合均匀的原料倒入叶状搅拌器中加热至200℃~250℃,搅拌时间为120min~180min,搅拌速度为50圈/min~80圈/min。每次混练的原料重量约为10kg,得到混合物。s130中,将混练后的混合物进行造粒,包括将混练后的混合物冷却至90℃~120℃,并在造粒机上进行造粒,造粒机内的压力为2mpa~5mpa,转速为80圈/min~100圈/min,制得粘结剂的单个颗粒的长为3mm~5mm、直径为2mm~4mm。造粒机每小时的出料量为15kg左右,当然,根据实际需要,可以改变造粒机的转速从而改变造粒机每小时的出料量。

[0067]

如图3和图4所示,在一实施例中,提供一种陶瓷结构件的制备方法,将陶瓷粉体和粘结剂混合,经注射成型得到坯体,具体包括:

[0068]

s210,将陶瓷粉体和粘结剂混合均匀;

[0069]

s220,将混合均匀的陶瓷粉体和粘结剂混练得到混合料;

[0070]

s230,将混练后的陶瓷粉体和粘结剂的混合料进行造粒,制得陶瓷原材料;

[0071]

s240,将所述陶瓷原材料即陶瓷粉体和粘结剂的混合料进行注射成型;

[0072]

s250,将注射成型的所述陶瓷原材料进行脱脂;

[0073]

s260,将脱脂后的制品进行烧结制得坯体;

[0074]

s270,将坯体进行后处理,制得符合要求的陶瓷结构件。

[0075]

在一实施例中,s210中,将陶瓷粉体和粘结剂的颗粒混合均匀。s220中,将混合均匀的陶瓷粉体和粘结剂颗粒置于混炼机内混练,混练时间为120min~150min,混练温度为150℃~200℃,混练速度为20圈/min~30圈/min。混练机的单次装载量为10kg左右,得到二者的混合料。s230中,将混练后的陶瓷粉料和粘结剂的混合料在造粒机上进行造粒,造粒温度为100℃~130℃,造粒机内的压力为3mpa~5mpa,转速为80圈/min~120圈/min,制得所述陶瓷原材料的单个颗粒的长为1mm~1.5mm、直径为2mm~4mm。造粒机每小时的出料量为40kg左右,当然,根据实际需要,可以改变造粒机的转速从而改变造粒机每小时的出料量。

[0076]

在一实施例中,s240,将所述陶瓷原材料进行注射成型,包括将陶瓷原材料在注射机上注射成型、保压并冷却。注射压力为100mpa~120mpa,注射速度为80mm/s~120mm/s,注

射时间为0.8s~1.2s,注射温度为170℃~180℃;保压压力为80mpa~100mpa,保压时间为0.5s~1s,保压温度为120℃~150℃;冷却时间为40s~60s。注射成型单次成型件数为1件,当然,根据注射机的设置,也可以时间注射成型单次成型件数为n件,n为自然数。

[0077]

在一实施例中,s250,将注射成型的陶瓷原材料进行脱脂,包括将注射成型的制品放入装有汽油的不锈钢桶里脱脂,主要是为了脱去粘结剂中的石蜡,脱脂温度50℃~80℃,脱脂时间为30h~50h,每桶脱脂的坯体数40件左右,可大于或小于40件,脱脂后晾干时间20h~30h。

[0078]

在一实施例中,s260,将脱脂后的制品进行烧结,包括将晾干后的制品放入单孔隧道炉体中进行烧结制得坯体,烧结温度1360℃~1450℃,烧结时间30h~50h。

[0079]

如图4所示,在一实施例中,s270,将坯体进行后处理,制得符合要求的陶瓷结构件。后处理依次包括凸面开粗、cnc凸面凹面企身、研磨凸面、企身扫光、粗抛凸面、cnc开孔、精研凸面和印制logo或af字母。凸面开粗是指将坯体进行尺寸上的粗加工。cnc凸面凹面企身是指将凸面开粗后的坯体进行尺寸上的精加工,使得坯体的尺寸符合陶瓷结构件的尺寸要求。研磨凸面是指将cnc凸面凹面企身后的坯体进行研磨,降低表面粗糙度。企身扫光是指采用毛刷等对研磨凸面后的坯体进行扫光,使得坯体表面的亮度提升。粗抛凸面是指对企身扫光后的坯体进行粗抛,提升坯体表面的精度。cnc开孔是指对粗抛凸面后的坯体进行机械开孔,满足陶瓷结构件的使用要求。精研凸面是指对cnc开孔后的坯体进行精抛,提升坯体表面精度。印制logo或af字母是指对精研凸面后的坯体进行印制logo或af字母等标志。

[0080]

以下结合实施例详细说明本申请,但不因此限定本申请的范围。

[0081]

以下实施例和对比例中,测定陶瓷结构件的四点弯曲抗折强度和表面硬度。采用东莞威邦仪器设备有限公司的型号为wbe-9909b的万能材料试验机根据gb/t 6569-2006测试实施例1~实施例10以及对比例1~6的陶瓷结构件的四点弯曲抗折强度,具体方法如下:将实施例1~实施例10以及对比例1~6的陶瓷结构件均加工成厚度为0.45毫米的样品,然后分别将样品放在有40mm的两个受力点(四点弯曲夹具的下半部分)上,在受力点的上方有两个点,跨距为20mm(四点弯曲夹具上半部分)向样品施加压力,上下一共有四个点分别是施力点和受力点,直至测试样品失效为止。采用gb/t 16534-2009精细陶瓷室温硬度试验方法测试陶瓷结构件的表面硬度。

[0082]

以下实施例和对比例中,通过目测,肉眼视觉判断气孔的个数,通过显微镜测量气孔的最大尺寸。陶瓷结构件的用户面的气孔个数不大于5个,且最大尺寸小于0.2mm,则外观为良好。

[0083]

以下为具体实施例部分(以下实施例如无特殊说明,则不含有除不可避免的杂质以外的其它未明确指出的部分。):

[0084]

实施例1

[0085]

本实施例的陶瓷结构件的制备过程如下:

[0086]

(1)称取粘结剂的原料,按照质量百分含量计,粘结剂的原料包括如下组分:12%的聚丙烯、18%的聚乙烯、62%的石蜡、2.5%的硬脂酸和5.5%的邻苯二甲酸二丁酯。

[0087]

(2)将粘结剂的原料混合均匀,并置于搅拌器中加热至225℃,搅拌时间为150min,搅拌速度为65圈/min,以进行混练;将混练后的原料冷却至105℃,并在造粒机上进行造粒,

造粒机内的压力为3.5mpa,转速为90圈/min,制得粘结剂的单个颗粒的长为4mm、直径为3mm。

[0088]

(3)称取陶瓷粉体,按照质量百分含量计,陶瓷粉体包括96%二氧化锆、3%氧化钇和0.5%的氧化铝。

[0089]

(4)将陶瓷粉体与粘结剂按照质量百分比为12%:88%的比例混合均匀,并置于混炼机内混练,混练时间为135min,混练温度为175℃,混练速度为25圈/min;将混练后的陶瓷粉料和粘结剂在造粒机上进行造粒,造粒温度为115℃,造粒机内的压力为4mpa,转速为100圈/min,制得陶瓷原材料的单个颗粒的长为1.25mm、直径为3mm。

[0090]

(5)将陶瓷原材料、有机溶剂以及其它一些不可避免的物质混合并在注射机上注射成型、保压并冷却,注射压力为110mpa,注射速度为100mm/s,注射时间为1s,注射温度为175℃;保压压力为90mpa,保压时间为0.75s,保压温度为137℃;冷却时间为50s。将注射成型的陶瓷原材料置于桶内进行脱脂,之后置于炉体内进行烧结;脱脂温度为75℃,脱脂时间为40h,脱脂后晾干25h;烧结温度为1405℃,烧结时间为40h,并经后处理得到尺寸和外形符合要求的陶瓷结构件。陶瓷结构件的四点弯曲抗折强度、表面硬度和气孔情况在表4中列出。

[0091]

实施例2

[0092]

(1)称取粘结剂的原料,按照质量百分含量计,粘结剂的原料包括如下组分:17%的聚丙烯、17%的聚乙烯、60%的石蜡、1.5%的硬脂酸和4.5%的邻苯二甲酸二丁酯。

[0093]

(2)采用与实施例1的步骤(2)相同的方法制备粘结剂。

[0094]

(3)采用与实施例1的步骤(3)相同的方法制备陶瓷粉体。

[0095]

(4)采用与实施例1的步骤(4)相同的方法制备陶瓷原材料。

[0096]

(5)采用与实施例1的步骤(5)相同的方法制备陶瓷结构件,其四点弯曲抗折强度、表面硬度和气孔情况在表4中列出。

[0097]

实施例3

[0098]

(1)称取粘结剂的原料,按照质量百分含量计,粘结剂的原料包括如下组分:15%的聚丙烯、15%的聚乙烯、62%的石蜡、2.5%的硬脂酸和5.5%的邻苯二甲酸二丁酯。

[0099]

(2)将粘结剂的原料混合均匀,并置于搅拌器中加热至200℃,搅拌时间为120min,搅拌速度为50圈/min,以进行混练;将混练后的原料冷却至90℃,并在造粒机上进行造粒,造粒机内的压力为2mpa,转速为80圈/min,制得粘结剂的单个颗粒的长为3mm、直径为3mm。

[0100]

(3)采用与实施例1的步骤(3)相同的方法制备陶瓷粉体。

[0101]

(4)将陶瓷粉体与粘结剂按照质量百分比为15%:85%的比例混合均匀,并置于混炼机内混练,混练时间为120min,混练温度为150℃,混练速度为20圈/min;将混练后的陶瓷粉料和粘结剂在造粒机上进行造粒,造粒温度为100℃,造粒机内的压力为3mpa,转速为80圈/min,制得陶瓷原材料的单个颗粒的长为1mm、直径为3mm。

[0102]

(5)将陶瓷原材料、有机溶剂以及其它一些不可避免的物质混合并在注射机上注射成型、保压并冷却,注射压力为100mpa,注射速度为80mm/s,注射时间为0.8s,注射温度为170℃;保压压力为80mpa,保压时间为0.5s,保压温度为120℃;冷却时间为40s。将注射成型的陶瓷原材料置于桶内进行脱脂,之后置于炉体内进行烧结;脱脂温度为50℃,脱脂时间为30h,脱脂后晾干20h;烧结温度为1360℃,烧结时间为30h,并经后处理得到尺寸和外形符合

要求的陶瓷结构件,其四点弯曲抗折强度、表面硬度和气孔情况在表4中列出。

[0103]

实施例4

[0104]

(1)称取粘结剂的原料,按照质量百分含量计,粘结剂的原料包括如下组分:14%的聚丙烯、20%的聚乙烯、60%的石蜡、2%的硬脂酸和5%的邻苯二甲酸二丁酯。

[0105]

(2)采用与实施例3的步骤(2)相同的方法制备粘结剂。

[0106]

(3)采用与实施例3的步骤(3)相同的方法制备陶瓷粉体。

[0107]

(4)采用与实施例3的步骤(4)相同的方法制备陶瓷原材料。

[0108]

(5)采用与实施例3的步骤(5)相同的方法制备陶瓷结构件,其四点弯曲抗折强度、表面硬度和气孔情况在表4中列出。

[0109]

实施例5

[0110]

(1)称取粘结剂的原料,按照质量百分含量计,粘结剂的原料包括如下组分:14.5%的聚丙烯、17.5%的聚乙烯、60%的石蜡、3%的硬脂酸和5%的邻苯二甲酸二丁酯。

[0111]

(2)将粘结剂的原料混合均匀,并置于搅拌器中加热至250℃,搅拌时间为180min,搅拌速度为80圈/min,以进行混练;将混练后的原料冷却至120℃,并在造粒机上进行造粒,造粒机内的压力为5mpa,转速为100圈/min,制得粘结剂的单个颗粒的长为5mm、直径为3mm。

[0112]

(3)采用与实施例1的步骤(3)相同的方法制备陶瓷粉体。

[0113]

(4)将陶瓷粉体与粘结剂按照质量百分比为13.5%:86.5%的比例混合均匀,并置于混炼机内混练,混练时间为150min,混练温度为200℃,混练速度为30圈/min;将混练后的陶瓷粉料和粘结剂在造粒机上进行造粒,造粒温度为130℃,造粒机内的压力为5mpa,转速为120圈/min,制得陶瓷原材料的单个颗粒的长为1.5mm、直径为3mm。

[0114]

(5)将陶瓷原材料、有机溶剂以及其它一些不可避免的物质混合并在注射机上注射成型、保压并冷却,注射压力为120mpa,注射速度为120mm/s,注射时间为1.2s,注射温度为180℃;保压压力为100mpa,保压时间为1s,保压温度为150℃;冷却时间为60s。将注射成型的陶瓷原材料置于桶内进行脱脂,之后置于炉体内进行烧结;脱脂温度为80℃,脱脂时间为50h,脱脂后晾干30h;烧结温度为1450℃,烧结时间为50h,并经后处理得到尺寸和外形符合要求的陶瓷结构件,其四点弯曲抗折强度、表面硬度和气孔情况在表4中列出。

[0115]

实施例6

[0116]

(1)称取粘结剂的原料,按照质量百分含量计,粘结剂的原料包括如下组分:13%的聚丙烯、16%的聚乙烯、65%的石蜡、2%的硬脂酸和4%的邻苯二甲酸二丁酯。

[0117]

(2)采用与实施例5的步骤(2)相同的方法制备粘结剂。

[0118]

(3)采用与实施例5的步骤(3)相同的方法制备陶瓷粉体。

[0119]

(4)采用与实施例5的步骤(4)相同的方法制备陶瓷原材料。

[0120]

(5)采用与实施例5的步骤(5)相同的方法制备陶瓷结构件,其四点弯曲抗折强度、表面硬度和气孔情况在表4中列出。

[0121]

实施例7

[0122]

(1)称取粘结剂的原料,按照质量百分含量计,粘结剂的原料包括如下组分:14.5%的聚丙烯、17.5%的聚乙烯、61%的石蜡、2%的硬脂酸和5%的邻苯二甲酸二丁酯。

[0123]

(2)采用与实施例1的步骤(2)相同的方法制备粘结剂。

[0124]

(3)采用与实施例1的步骤(3)相同的方法制备陶瓷粉体。

[0125]

(4)采用与实施例1的步骤(4)相同的方法制备陶瓷原材料。

[0126]

(5)采用与实施例1的步骤(5)相同的方法制备陶瓷结构件,其四点弯曲抗折强度、表面硬度和气孔情况在表4中列出。

[0127]

实施例8

[0128]

(1)称取粘结剂的原料,按照质量百分含量计,粘结剂的原料包括如下组分:14%的聚丙烯、16.5%的聚乙烯、60%的石蜡、5%的硬脂酸和4.5%的邻苯二甲酸二丁酯。

[0129]

(2)采用与实施例1的步骤(2)相同的方法制备粘结剂。

[0130]

(3)采用与实施例1的步骤(3)相同的方法制备陶瓷粉体。

[0131]

(4)采用与实施例1的步骤(4)相同的方法制备陶瓷原材料。

[0132]

(5)采用与实施例1的步骤(5)相同的方法制备陶瓷结构件,其四点弯曲抗折强度、表面硬度和气孔情况在表4中列出。

[0133]

实施例9

[0134]

(1)称取粘结剂的原料,按照质量百分含量计,粘结剂的原料包括如下组分:14.5%的聚丙烯、17.5%的聚乙烯、62%的石蜡、2%的硬脂酸和4%的邻苯二甲酸二丁酯。

[0135]

(2)采用与实施例1的步骤(2)相同的方法制备粘结剂。

[0136]

(3)采用与实施例1的步骤(3)相同的方法制备陶瓷粉体。

[0137]

(4)采用与实施例1的步骤(4)相同的方法制备陶瓷原材料。

[0138]

(5)采用与实施例1的步骤(5)相同的方法制备陶瓷结构件,其四点弯曲抗折强度、表面硬度和气孔情况在表4中列出。

[0139]

实施例10

[0140]

(1)称取粘结剂的原料,按照质量百分含量计,粘结剂的原料包括如下组分:14.5%的聚丙烯、17.5%的聚乙烯、60%的石蜡、2%的硬脂酸和6%的邻苯二甲酸二丁酯。

[0141]

(2)采用与实施例1的步骤(2)相同的方法制备粘结剂。

[0142]

(3)采用与实施例1的步骤(3)相同的方法制备陶瓷粉体。

[0143]

(4)采用与实施例1的步骤(4)相同的方法制备陶瓷原材料。

[0144]

(5)采用与实施例1的步骤(5)相同的方法制备陶瓷结构件,其四点弯曲抗折强度、表面硬度和气孔情况在表4中列出。

[0145]

对比例1

[0146]

(1)称取粘结剂的原料,按照质量百分含量计,粘结剂的原料包括如下组分:19%的聚丙烯、15%的聚乙烯、60%的石蜡、2%的硬脂酸和4%的邻苯二甲酸二丁酯。

[0147]

(2)采用与实施例1的步骤(2)相同的方法制备粘结剂。

[0148]

(3)采用与实施例1的步骤(3)相同的方法制备陶瓷粉体。

[0149]

(4)采用与实施例1的步骤(4)相同的方法制备陶瓷原材料。

[0150]

(5)采用与实施例1的步骤(5)相同的方法制备陶瓷结构件,其四点弯曲抗折强度、表面硬度和气孔情况在表4中列出。

[0151]

对比例2

[0152]

(1)称取粘结剂的原料,按照质量百分含量计,粘结剂的原料包括如下组分:17%的聚丙烯、7%的聚乙烯、65%的石蜡、5%的硬脂酸和6%的邻苯二甲酸二丁酯。

[0153]

(2)采用与实施例3的步骤(2)相同的方法制备粘结剂。

[0154]

(3)采用与实施例3的步骤(3)相同的方法制备陶瓷粉体。

[0155]

(4)采用与实施例3的步骤(4)相同的方法制备陶瓷原材料。

[0156]

(5)采用与实施例3的步骤(5)相同的方法制备陶瓷结构件,其四点弯曲抗折强度、表面硬度和气孔情况在表4中列出。

[0157]

对比例3

[0158]

(1)称取粘结剂的原料,按照质量百分含量计,粘结剂的原料包括如下组分:17%的聚丙烯、20%的聚乙烯、52%的石蜡、5%的硬脂酸和6%的邻苯二甲酸二丁酯。

[0159]

(2)采用与实施例5的步骤(2)相同的方法制备粘结剂。

[0160]

(3)采用与实施例5的步骤(3)相同的方法制备陶瓷粉体。

[0161]

(4)采用与实施例5的步骤(4)相同的方法制备陶瓷原材料。

[0162]

(5)采用与实施例5的步骤(5)相同的方法制备陶瓷结构件,其四点弯曲抗折强度、表面硬度和气孔情况在表4中列出。

[0163]

对比例4

[0164]

(1)称取粘结剂的原料,按照质量百分含量计,粘结剂的原料包括如下组分:14.5%的聚丙烯、17.5%的聚乙烯、62%的石蜡、1%的硬脂酸和5%的邻苯二甲酸二丁酯。

[0165]

(2)采用与实施例1的步骤(2)相同的方法制备粘结剂。

[0166]

(3)采用与实施例1的步骤(3)相同的方法制备陶瓷粉体。

[0167]

(4)采用与实施例1的步骤(4)相同的方法制备陶瓷原材料。

[0168]

(5)采用与实施例1的步骤(5)相同的方法制备陶瓷结构件,其四点弯曲抗折强度、表面硬度和气孔情况在表4中列出。

[0169]

对比例5

[0170]

(1)称取粘结剂的原料,按照质量百分含量计,粘结剂的原料包括如下组分:14.5%的聚丙烯、17.5%的聚乙烯、62.5%的石蜡、2.5%的硬脂酸和3%的邻苯二甲酸二丁酯。

[0171]

(2)采用与实施例1的步骤(2)相同的方法制备粘结剂。

[0172]

(3)采用与实施例1的步骤(3)相同的方法制备陶瓷粉体。

[0173]

(4)采用与实施例1的步骤(4)相同的方法制备陶瓷原材料。

[0174]

(5)采用与实施例1的步骤(5)相同的方法制备陶瓷结构件,其四点弯曲抗折强度、表面硬度和气孔情况在表4中列出。

[0175]

对比例6

[0176]

(1)称取粘结剂的原料,按照质量百分含量计,粘结剂的原料包括如下组分:15%~20%的聚丙烯、10%~15%的聚乙烯、60%~65%的石蜡、2%~5%的硬脂酸和6%~8%的邻苯二甲酸二丁酯。

[0177]

(2)采用与实施例1的步骤(2)相同的方法制备粘结剂。

[0178]

(3)采用与实施例1的步骤(3)相同的方法制备陶瓷粉体。

[0179]

(4)采用与实施例1的步骤(4)相同的方法制备陶瓷原材料。

[0180]

(5)采用与实施例1的步骤(5)相同的方法制备陶瓷结构件,其四点弯曲抗折强度、表面硬度和气孔情况在表4中列出。

[0181]

表4

[0182]

[0183][0184]

表4的结果表明,实施例1~10的陶瓷结构件具有较高的四点弯曲抗折强度和表面硬度,且气孔个数较少,气孔的最大尺寸较小,从而得到力学性能较好、表面质量较好的陶瓷结构件。

[0185]

将实施例1、实施例2与对比例1、对比例6进行比较可以看出,pp(polypropylene,聚丙烯)的含量在12%~17%时,制备的陶瓷结构件具有较高的四点弯曲抗折强度和表面硬度,且气孔个数较少,气孔的最大尺寸较小。

[0186]

将实施例3、实施例4与对比例2、对比例6进行比较可以看出,pe(polyethylene,聚乙烯)的含量在15%~20%时,制备的陶瓷结构件具有较高的四点弯曲抗折强度和表面硬度,且气孔个数较少,气孔的最大尺寸较小。

[0187]

将实施例5、实施例6与对比例3、对比例6进行比较可以看出,pw(paraffin,石蜡)的含量在60%~65%时,制备的陶瓷结构件具有较高的四点弯曲抗折强度和表面硬度,且气孔个数较少,气孔的最大尺寸较小。

[0188]

将实施例7、实施例8与对比例4、对比例6进行比较可以看出,sa(stearic acid,硬脂酸)的含量在2%~5%时,制备的陶瓷结构件具有较高的四点弯曲抗折强度和表面硬度,且气孔个数较少,气孔的最大尺寸较小。

[0189]

将实施例9、实施例10与对比例5、对比例6进行比较可以看出,dbp(dibutyl phthalate,邻苯二甲酸二丁酯)的含量在4%~6%时,制备的陶瓷结构件具有较高的四点弯曲抗折强度和表面硬度,且气孔个数较少,气孔的最大尺寸较小。

[0190]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0191]

以上所述实施例仅表达了本申请的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对申请专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本申请构思的前提下,还可以做出若干变形和改进,这些都属于本申请的保护范围。因此,本申请专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1