无机氧化物微粒分散液的制作方法

[0001]

本发明涉及无机氧化物微粒分散液。

背景技术:

[0002]

近年来,为了防止显示器的反射、提高光学透镜的聚光效率,对混配有氧化钛、氧化锆等显示出高折射率的无机氧化物微粒的光学涂布组合物进行了研究,并已经实用化。

[0003]

这样的光学涂布组合物可以通过将无机氧化物微粒的分散液在维持分散状态的情况下混合到固化性树脂中而得到。无机氧化物微粒在表面具有羟基,显示出亲水性,因此在混合到非水溶性的固化性树脂中的情况下,可能会引起凝集而发生白浊,有时还可能会增稠而失去流动性。因此,作为使无机氧化物微粒的分散状态稳定的技术,提出了采用分散剂的添加或基于硅烷偶联剂的表面处理的无机微粒分散液的各种制法。但是,使微粒稳定分散而防止凝集的分散剂在大量混配时可能会使所得到的薄膜或成型体的耐光性及耐热性降低。因此,需要在减少分散剂用量的同时使无机氧化物微粒分散,进行了与基于硅烷偶联剂的表面处理合用或通过复杂的工艺来制备分散液的研究。

[0004]

专利文献1中,使用分散剂、分散介质、硅烷偶联剂将氧化锆纳米颗粒进行了分散。在将分散剂添加到无机氧化物微粒中的工序后,需要分批添加烷氧基硅烷。

[0005]

专利文献2中,使无机氧化物微粒分散在甲醇中后,将溶剂置换成非醇亲油性有机溶剂。虽然可使无机氧化物微粒分散,但需要溶剂置换工序。

[0006]

现有技术文献

[0007]

专利文献

[0008]

专利文献1:日本特开2010-189506号公报

[0009]

专利文献2:日本特开2015-117157号公报

技术实现要素:

[0010]

发明所要解决的课题

[0011]

本发明的目的在于提供一种无机氧化物微粒分散液的制造方法,其能够简便地使无机氧化物微粒分散,并且能够减少分散剂的用量。

[0012]

用于解决课题的手段

[0013]

本发明人发现,使用特定的溶剂时,能够简便地使无机氧化物微粒分散,并且能够减少分散剂的用量,从而完成了本发明。

[0014]

即,本发明涉及一种无机氧化物微粒分散液的制造方法,其包括:

[0015]

将下述(a)~(d)成分混合的工序,以及

[0016]

对该混合物进行湿式粉碎的工序,

[0017]

(a)选自由氧化锆(zro2)、氧化钛(tio2)以及钛酸钡(batio3)组成的组中的至少一种无机氧化物微粒,

[0018]

(b)分散剂,

[0019]

(c)烷氧基硅烷化合物,

[0020]

(d)汉森溶解度参数的氢键分量(dh)为11以下、极性分量(dp)为4以上的溶剂。

[0021]

(b)分散剂与(c)烷氧基硅烷化合物的重量比优选为20:80~5:95。

[0022]

相对于(a)无机氧化物微粒100重量份,(b)分散剂与(c)烷氧基硅烷化合物的总量优选为5重量份~40重量份。

[0023]

另外,本发明涉及一种无机氧化物微粒分散液,其含有下述(a)~(d)成分:

[0024]

(a)选自由氧化锆(zro2)、氧化钛(tio2)以及钛酸钡(batio3)组成的组中的至少一种无机氧化物微粒,

[0025]

(b)分散剂,

[0026]

(c)烷氧基硅烷化合物,

[0027]

(d)汉森溶解度参数的氢键分量(dh)为11以下、极性分量(dp)为4以上的溶剂,

[0028]

(b)分散剂与(c)烷氧基硅烷化合物的重量比为20:80~5:95。

[0029]

相对于(a)无机氧化物微粒100重量份,(b)分散剂与(c)烷氧基硅烷化合物的总量优选为5重量份~40重量份。

[0030]

另外,本发明涉及一种树脂组合物,其包含上述无机氧化物微粒分散液、以及粘结剂树脂。

[0031]

固体成分中的无机氧化物微粒的含量优选为30重量%以上。

[0032]

另外,本发明涉及一种固化物,其是上述树脂组合物固化而成的。

[0033]

发明的效果

[0034]

本发明的无机氧化物微粒分散液的制造方法能够简便地使无机氧化物微粒分散,并且能够减少分散剂的用量。另外,本发明的树脂组合物固化而成的涂膜具有良好的光学特性和高可靠性。

具体实施方式

[0035]

<<无机氧化物微粒分散液的制造方法>>

[0036]

本发明涉及一种无机氧化物微粒分散液的制造方法,其包括:

[0037]

将下述(a)~(d)成分混合的工序;以及

[0038]

对该混合物进行湿式粉碎的工序,

[0039]

(a)选自由氧化锆(zro2)、氧化钛(tio2)以及钛酸钡(batio3)组成的组中的至少一种无机氧化物微粒,

[0040]

(b)分散剂,

[0041]

(c)烷氧基硅烷化合物,

[0042]

(d)汉森溶解度参数的氢键分量(dh)为11以下、极性分量(dp)为4以上的溶剂。

[0043]

<(a)无机氧化物微粒>

[0044]

本发明中,作为(a)无机氧化物微粒,出于容易获得、容易调整折射率等光学特性的原因,使用选自由氧化锆(zro2)、氧化钛(tio2)以及钛酸钡(batio3)组成的组中的至少一种。这些之中,优选氧化锆。这些无机氧化物微粒可以是掺杂有不同元素的化合物。作为在无机氧化物微粒中掺杂有不同元素的化合物,可以举出例如钽掺杂氧化钛、铌掺杂氧化钛等。这些无机氧化物微粒可以单独使用,也可以合用两种以上。另外,无机氧化物微粒的制

法也没有特别限定。

[0045]

无机氧化物微粒的一次粒径没有特别限定,优选为1nm~50nm、更优选为5nm~30nm。若小于1nm,则无机氧化物微粒的比表面积大,内聚能高,因此有时难以保持分散稳定性。另一方面,若超过50nm,则薄膜或成型体中的无机氧化物微粒导致的光散射剧烈,有时无法维持高透明性。需要说明的是,一次粒径可以通过sem、tem等电子显微镜、或由比表面积换算来进行测定。

[0046]

本发明的分散液中的无机氧化物微粒的平均粒径优选为10nm~70nm、更优选为10nm~50nm。为了使平均粒径小于10nm,需要使用一次粒径小的颗粒,因此有时难以分散。另一方面,若超过70nm,在制成薄膜、成型体等固化物时,有时会发生白浊。二次粒径可以通过动态光散射法、激光衍射法等装置进行测定。

[0047]

无机氧化物微粒的混配量在分散液中优选为5重量%~80重量%、更优选为10重量%~70重量%、进一步优选为20重量%~65重量%、最优选为30重量%~65重量%。若为上述范围内,则可充分发挥出光学特性,还能维持制膜性。

[0048]

<(b)分散剂>

[0049]

分散剂只要能够将无机氧化物微粒分散在后述溶剂中就没有特别限定,可以举出例如聚丙烯酸系分散剂、多元羧酸系分散剂、磷酸系分散剂、硅酮系分散剂。

[0050]

作为聚丙烯酸系分散剂,可以举出例如聚丙烯酸钠,作为市售品,可以举出aron系列(东亚合成株式会社制造)、shallol系列(第一工业制药株式会社制造)。

[0051]

作为多元羧酸系分散剂,可以举出例如未用阳离子进行中和的酸性型的多元羧酸系分散剂及多元羧酸铵盐,作为市售品,可以举出ah-103p(第一工业制药株式会社制造)、sn dispersant 5020、sn dispersant 5468(san nopco株式会社制造)、poiz532a、poiz 2100(花王株式会社制造)、malialim akm-0531、malialim akm-1511-60、malialim hkm-50a、malialim hkm-150a(日油株式会社制造)。

[0052]

作为磷酸系分散剂,可以举出例如聚氧乙烯烷基醚磷酸酯。作为市售品,可以举出phosphanol ra-600、ml-220(东邦化学工业株式会社制造)、disparlon pw-36(楠本化成株式会社制造)。

[0053]

作为硅酮系分散剂,可以举出例如改性硅油等。作为市售品,可以举出es-5612(dow corning toray公司制造)。

[0054]

相对于无机氧化物微粒100重量份,分散剂的混配量优选为0.25重量份~8重量份、更优选为0.5重量份~7重量份、进一步优选为1重量份~5重量份。混配量小于0.25重量份时,无机氧化物微粒有时未充分分散,若超过8重量份,则在加工成薄膜、成型体等时有时会使耐光性、耐热性降低,或者有时无法充分获得无机氧化物微粒的特性。

[0055]

<(c)烷氧基硅烷化合物>

[0056]

烷氧基硅烷化合物是为了在将分散液与粘结剂树脂混合时提高无机氧化物微粒与粘结剂的亲和性而添加的。使本发明的分散液为酸性条件或碱性条件时,存在于无机氧化物微粒表面的羟基与烷氧基硅烷化合物发生反应,能够进行无机氧化物微粒的表面处理。

[0057]

作为烷氧基硅烷化合物,优选下述式(i)所表示的化合物。

[0058]

sir4(i)

[0059]

(式中,r是氢、羟基、碳原子数为1~4的烷氧基、具有或不具有取代基的烷基、具有或不具有取代基的苯基。其中,4个r中的至少1个是碳原子数为1~4的烷氧基或羟基。)

[0060]

作为烷氧基硅烷化合物的具体例,可以举出3-甲基丙烯酰氧基丙基三甲氧基硅烷、3-环氧丙氧基丙基三甲氧基硅烷、苯基三甲氧基硅烷、乙烯基三甲氧基硅烷、2-(3,4-环氧环己基)乙基三甲氧基硅烷、对苯乙烯基三甲氧基硅烷、3-丙烯酰氧基丙基三甲氧基硅烷、n-2-(氨基乙基)-3-氨基丙基甲基二甲氧基硅烷、3-脲基丙基三乙氧基硅烷、3-巯基丙基甲基二甲氧基硅烷、双(三乙氧基甲硅烷基丙基)四硫化物、3-异氰酸酯基丙基三乙氧基硅烷等三烷氧基硅烷、3-甲基丙烯酰氧基丙基甲基二甲氧基硅烷、二甲基二甲氧基硅烷、二苯基二甲氧基硅烷等二烷氧基硅烷。它们可以单独使用,也可以合用两种以上。这些之中,优选三烷氧基硅烷,更优选3-甲基丙烯酰氧基丙基三甲氧基硅烷、3-环氧丙氧基丙基三甲氧基硅烷、苯基三甲氧基硅烷。

[0061]

相对于无机氧化物微粒100重量份,烷氧基硅烷化合物的混配量优选为4重量份~50重量份、更优选为6重量份~38重量份、进一步优选为8重量份~20重量份。混配量小于4重量份时,有时难以使无机氧化物微粒均匀地分散;若超过50重量份,则无法高度填充无机氧化物,有时得不到目标特性。

[0062]

另外,分散液中的(b)分散剂与(c)烷氧基硅烷化合物的重量比优选为20:80~5:95、更优选为18:82~7:93、进一步优选为18:82~9:91。相对于分散剂20,烷氧基硅烷化合物的重量比小于80时,分散剂过量,在加工成薄膜、成型体等时有时会成为特性降低的原因;相对于分散剂5,烷氧基硅烷化合物的重量比超过95时,有时难以制作均匀的分散液。

[0063]

本发明中,通过使用规定的溶剂,能够在减少分散剂的同时简便地使无机氧化物微粒分散。相对于(a)无机氧化物微粒100重量份,(b)分散剂与(c)烷氧基硅烷化合物的总量优选为5重量份~40重量份、更优选为7重量份~35重量份、进一步优选为10重量份~30重量份。相对于(a)无机氧化物微粒100重量份,(b)分散剂与(c)烷氧基硅烷化合物的总量小于5重量份时,无机氧化物微粒有时未充分分散;超过40重量份时,在利用分散体得到的光学涂布涂膜、光学部件、成型体等中有时会使折射率、耐光性、耐热性降低。

[0064]

<(d)溶剂>

[0065]

本发明中,使用汉森溶解度参数的氢键分量(dh)为11以下、极性分量(dp)为4以上的溶剂。由此,能够在减少分散剂用量的同时获得稳定的无机氧化物微粒的分散液。此外,在使无机氧化物微粒分散于不满足上述条件的溶剂中的情况下,需要首先在无机氧化物微粒中添加分散剂、之后分批添加烷氧基硅烷;或者在分散到醇性溶剂中后将溶剂置换成非醇性亲油性有机溶剂。但是,在本发明中的溶剂中,即使一并添加无机氧化物微粒、分散剂、烷氧基硅烷化合物也能使其微分散,也无需分散后的溶剂置换,能够简化分散工序。

[0066]

汉森溶解度参数利用色散分量dd、极性分量dp、氢键分量dh这三个参数来表现希尔德布兰德(hildebrand)溶解度。色散分量dd、极性分量dp、氢键分量dh是物质固有的物性值,例如示于“汉森溶解度参数:用户手册,hspip第三版版本3.0.20”中。

[0067]

本发明中,溶剂的汉森溶解度参数的氢键分量(dh)为11以下。若超过11,则有时难以得到分散状态良好的分散液。另外,氢键分量(dh)的下限没有特别限定,通常为3以上。

[0068]

溶剂的汉森溶解度参数的极性分量(dp)为4以上,更优选为5以上。若小于4,则有时难以得到分散状态良好的分散液。另外,极性分量(dp)的上限没有特别限定,通常为13以

下。

[0069]

溶剂的汉森溶解度参数的色散分量(dd)没有特别限定,优选为14~20。

[0070]

作为汉森溶解度参数的氢键分量(dh)为11以下、极性分量(dp)为4以上的溶剂,可以举出丙二醇单甲醚乙酸酯、甲基异丁基酮、环戊酮、甲基乙基酮、四氢呋喃等。这些溶剂可以单独使用,也可以混合使用两种以上,只要混合后满足上述汉森溶解度参数即可。制成混合溶剂的情况下,也可以使用在单独使用时不满足上述汉森溶解度参数的溶剂作为其成分,只要通过调整混配比使混合溶剂的汉森溶解度参数的氢键分量(dh)为11以下、极性分量(dp)为4以上即可。作为单独使用时不满足上述汉森溶解度参数、但能够作为混合溶剂的成分使用的溶剂,可以举出丙二醇单甲醚、异丙醇、甲苯、甲醇、水等。

[0071]

上述溶剂中,作为单一溶剂,优选丙二醇单甲醚乙酸酯、甲基异丁基酮、环戊酮。另外,作为混合溶剂,优选将环戊酮与丙二醇单甲醚以50:50(重量基准)的比例混合而成的溶剂。

[0072]

相对于无机氧化物微粒100重量份,溶剂的混配量优选为30重量份~900重量份、更优选为50重量份~400重量份、进一步优选为60重量份~400重量份。混配量小于30重量份时,有时粘度升高而难以分散;若超过900重量份,则固体成分浓度降低,无法高度填充无机氧化物微粒,有时得不到目标特性。

[0073]

<任选成分>

[0074]

无机氧化物微粒分散液中,除了上述成分以外,还可以任选含有其他成分。作为其他成分,可以举出例如(a)无机氧化物微粒以外的无机微粒、丙烯酸酯单体、环氧树脂等。

[0075]

作为(a)无机氧化物微粒以外的无机微粒,可以举出例如氧化硅(sio2)、氧化铝(al2o3)、氧化铁(fe2o3、feo、fe3o4)、氧化铜(cuo、cu2o)、氧化锌(zno)、氧化钇(y2o3)、氧化铌(nb2o5)、氧化钼(moo3)、氧化铟(in2o3、in2o)、氧化锡(sno2)、氧化钽(ta2o5)、氧化钨(wo3、w2o5)、氧化铅(pbo、pbo2)、氧化铋(bi2o3)、氧化铈(ceo2、ce2o3)、氧化锑(sb2o5、sb2o5)、氧化锗(geo2、geo)等金属氧化物微粒、钛/硅复合氧化物、钇稳定化氧化锆等由两种以上的金属元素构成的复合氧化物、以及金、银、铜、半导体等非氧化物无机微粒。复合氧化物不仅包括由多成分的元素构成的化合物或固溶体,还包括在作为核的金属氧化物微粒的周围被覆有由其他金属元素构成的金属氧化物的具有核壳结构的物质、在1个金属氧化物微粒中分散有多个其他金属氧化物微粒的具有多成分分散型结构的物质。在含有(a)无机氧化物微粒以外的无机微粒的情况下,其含量没有特别限定,适当地基于(a)无机氧化物微粒的混配量来调整即可。

[0076]

<混合工序>

[0077]

(a)无机氧化物微粒、(b)分散剂、(c)烷氧基硅烷化合物以及(d)溶剂的混合顺序没有特别限定,可以以任意的顺序向溶剂中添加无机氧化物微粒、分散剂、烷氧基硅烷化合物。本发明中的溶剂容易使无机氧化物微粒分散,因此也可以一并添加所有成分。

[0078]

<湿式粉碎工序>

[0079]

在湿式粉碎工序中,通过湿式粉碎将混合工序中得到的混合物进行粉碎。通过在汉森溶解度参数的氢键分量(dh)为11以下、极性分量(dp)为4以上的溶剂中进行湿式粉碎,同时进行无机氧化物微粒的粉碎与该粉碎物的分散。作为在湿式粉碎工序中使用的湿式粉碎机,可以举出球磨机、珠磨机,也可以使用具有与这些磨机不同的机构的装置。在使用珠

磨机作为湿式粉碎机的情况下,珠径优选为30μm~100μm,旋转速度优选为6米/秒~12米/秒。

[0080]

<<无机氧化物微粒分散液>>

[0081]

本发明的无机氧化物微粒分散液的特征在于,其含有下述(a)~(d)成分:

[0082]

(a)无机氧化物微粒;

[0083]

(b)分散剂;

[0084]

(c)烷氧基硅烷化合物;以及

[0085]

(d)汉森溶解度参数的氢键分量(dh)为11以下、极性分量(dp)为4以上的溶剂,

[0086]

(b)分散剂与(c)烷氧基硅烷化合物的重量比为20:80~5:95。无机氧化物微粒分散液中包含的成分、含量、制造方法如上文中对无机氧化物微粒分散液的制造方法所说明的那样。

[0087]

<<树脂组合物>>

[0088]

本发明的树脂组合物包含上述无机氧化物微粒分散液、以及粘结剂树脂。在该树脂组合物的固体成分中,无机氧化物微粒的含量优选为30重量%以上、更优选为50重量%以上、进一步优选为70重量%以上。若为上述范围内,则在将该树脂组合物固化而成的固化物中,能够得到所需的折射率。

[0089]

作为粘结剂树脂没有特别限定,可以举出例如环氧树脂、聚硅氧烷树脂、聚酯树脂、丙烯酸类树脂、氨基甲酸酯树脂、聚烯烃树脂、三聚氰胺等。它们可以单独使用,也可以合用两种以上。

[0090]

作为环氧树脂没有特别限定,可以举出例如双酚a型、双酚f型、苯酚酚醛清漆型、作为具有多个苯环的多官能型的四(羟基苯基)乙烷型或三(羟基苯基)甲烷型、联苯型、三苯酚甲烷型、萘型、邻酚醛清漆型、双环戊二烯型、氨基苯酚型、脂环式等的环氧树脂、硅酮环氧树脂等。它们可以单独使用,也可以合用两种以上。

[0091]

作为聚硅氧烷树脂,可以举出例如下述低聚物等:其为下述式(i)所表示的烷氧基硅烷的单体彼此缩合而成的烷氧基硅烷,在1分子内具有1个以上的硅氧烷键(si-o-si)。

[0092]

sir

14

ꢀꢀꢀꢀ

(i)

[0093]

(式中,r1是氢、羟基、碳原子数为1~4的烷氧基、具有或不具有取代基的烷基、具有或不具有取代基的苯基。其中,4个r1中的至少1个是碳原子数为1~4的烷氧基或羟基。)

[0094]

聚硅氧烷树脂优选为2分子以上的式(i)所表示的烷氧基硅烷缩合而成的物质。

[0095]

聚硅氧烷树脂的结构没有特别限定,可以为直链状,也可以为支链状。另外,聚硅氧烷树脂可以单独使用式(i)所表示的化合物,也可以合用两种以上。

[0096]

作为上述聚硅氧烷树脂,可以举出硅醇盐丙烯酸系树脂、硅醇盐环氧系树脂、硅醇盐乙烯基系树脂、硅醇盐甲基丙烯酸系树脂、硅醇盐硫醇系树脂、硅醇盐氨基系树脂、硅醇盐异氰酸酯系树脂、硅醇盐烷基系树脂、以及不具有硅醇盐基以外的官能团的硅醇盐系树脂等硅醇盐系树脂。

[0097]

作为上述聚硅氧烷树脂的具体构成成分,可以举出2-(3,4-环氧环己基)乙基三甲氧基硅烷、3-环氧丙氧基丙基甲基二甲氧基硅烷、3-环氧丙氧基丙基三甲氧基硅烷、3-环氧丙氧基丙基甲基二乙氧基硅烷、3-环氧丙氧基丙基三乙氧基硅烷、3-甲基丙烯酰氧基丙基甲基二甲氧基硅烷、3-甲基丙烯酰氧基丙基三甲氧基硅烷、3-甲基丙烯酰氧基丙基甲基二

乙氧基硅烷、3-甲基丙烯酰氧基丙基三乙氧基硅烷、3-巯基丙基甲基二甲氧基硅烷、3-巯基丙基三甲氧基硅烷、乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷、3-丙烯酰氧基丙基三甲氧基硅烷、n-2-(氨基乙基)-3-氨基丙基甲基二甲氧基硅烷、n-2-(氨基乙基)-3-氨基丙基三甲氧基硅烷、3-氨基丙基三甲氧基硅烷、3-氨基丙基三乙氧基硅烷、3-三乙氧基甲硅烷基-n-(1,3-二甲基亚丁基)丙胺、n-苯基-3-氨基丙基三甲氧基硅烷、3-异氰酸酯基丙基三乙氧基硅烷、甲基三甲氧基硅烷、二甲基二甲氧基硅烷、三甲基甲氧基硅烷、甲基三乙氧基硅烷、甲基苯氧基硅烷、正丙基三甲氧基硅烷、二异丙基二甲氧基硅烷、异丁基三甲氧基硅烷、二异丁基二甲氧基硅烷、异丁基三乙氧基硅烷、正己基三甲氧基硅烷、正己基三乙氧基硅烷、环己基甲基二甲氧基硅烷、正辛基三乙氧基硅烷、正癸基三甲氧基硅烷、四甲氧基硅烷、四乙氧基硅烷、四丙氧基硅烷、四丁氧基硅烷等四烷氧基硅烷或四苯氧基硅烷、硅酸甲酯低聚物、硅酸乙酯低聚物等烷氧基硅酸酯低聚物等。这些之中,优选四烷氧基硅烷、四苯氧基硅烷、烷氧基硅酸酯低聚物。

[0098]

聚硅氧烷树脂的重均分子量没有特别限定,优选大于1000且为5000以下、更优选大于1300且为3700以下,进一步优选为1500~3500。

[0099]

作为聚酯树脂,只要是将分子内具有2个以上羧基的化合物和具有2个以上羟基的化合物缩聚而得到的高分子化合物就没有特别限定,可以举出例如聚对苯二甲酸乙二醇酯、聚对苯二甲酸丙二醇酯、聚对苯二甲酸丁二醇酯、聚萘二甲酸乙二醇酯、聚萘二甲酸丁二醇酯等。它们可以单独使用,也可以合用两种以上。

[0100]

作为丙烯酸类树脂没有特别限定,可以举出例如(甲基)丙烯酸系树脂、乙烯基酯系树脂等。作为这些丙烯酸类树脂,只要是包含具有例如羧基、酸酐基、磺酸基、磷酸基等酸基的聚合性单体作为构成单体的聚合物即可,可以举出例如具有酸基的聚合性单体的均聚物或共聚物、具有酸基的聚合性单体与共聚性单体的共聚物等。它们可以单独使用,也可以合用两种以上。

[0101]

(甲基)丙烯酸系树脂只要包含(甲基)丙烯酸系单体作为主要构成单体(例如50摩尔%以上)则也可以与共聚性单体进行聚合,这种情况下,只要(甲基)丙烯酸系单体和共聚性单体中的至少一者具有酸基即可。

[0102]

作为(甲基)丙烯酸系树脂,可以举出例如具有酸基的(甲基)丙烯酸系单体[(甲基)丙烯酸、(甲基)丙烯酸磺基烷基酯、含磺酸基的(甲基)丙烯酰胺等]或其共聚物、具有或不具有酸基的(甲基)丙烯酸系单体与具有酸基的其他聚合性单体[其他聚合性羧酸、聚合性多元羧酸或酸酐、乙烯基芳香族磺酸等]和/或共聚性单体[例如(甲基)丙烯酸烷基酯、(甲基)丙烯酸缩水甘油酯、(甲基)丙烯腈、芳香族乙烯基单体等]的共聚物、具有酸基的其他聚合物单体与(甲基)丙烯酸系共聚性单体[例如(甲基)丙烯酸烷基酯、(甲基)丙烯酸羟烷基酯、(甲基)丙烯酸缩水甘油酯、(甲基)丙烯腈等]的共聚物、不具有酸基的(甲基)丙烯酸系单体[(甲基)丙烯酸烷基酯、(甲基)丙烯酸芳基酯(芴系(甲基)丙烯酸酯等]或其共聚物、松香改性氨基甲酸酯丙烯酸酯、特殊改性丙烯酸类树脂、氨基甲酸酯丙烯酸酯、环氧丙烯酸酯、氨基甲酸酯丙烯酸酯乳液等。

[0103]

在这些(甲基)丙烯酸系树脂中,优选(甲基)丙烯酸-(甲基)丙烯酸酯聚合物(丙烯酸-甲基丙烯酸甲酯共聚物等)、(甲基)丙烯酸-(甲基)丙烯酸酯-苯乙烯共聚物(丙烯酸-甲基丙烯酸甲酯-苯乙烯共聚物等)等。

[0104]

作为聚氨酯,只要是将具有异氰酸酯基的化合物与具有羟基的化合物共聚而得到的高分子化合物就没有特别限定,可以举出例如酯-醚系聚氨酯、醚系聚氨酯、聚酯系聚氨酯、碳酸酯系聚氨酯、丙烯酸系聚氨酯等。它们可以单独使用,也可以合用两种以上。

[0105]

作为聚烯烃树脂没有特别限定,可以举出例如聚乙烯、聚丙烯、氯化聚丙烯、马来酸酐改性聚丙烯、马来酸酐改性氯化聚丙烯等。它们可以单独使用,也可以合用两种以上。

[0106]

在以上举出的粘结剂树脂中,出于获得光学用途的固化物的目的,为了容易调整光学特性而优选热固性的粘结剂树脂,更优选热固性的环氧树脂、聚硅氧烷树脂。粘结剂树脂可以单独使用,也可以合用两种以上。

[0107]

粘结剂树脂的含量没有特别限定,相对于无机氧化物微粒100重量份,优选为5重量份~100重量份、更优选为10重量份~80重量份、进一步优选为10重量份~50重量份。若为上述范围内,则在制膜时不产生裂纹,能够形成均匀的膜,而且光学特性优异。

[0108]

<任选成分>

[0109]

树脂组合物中,除了上述成分以外,还可以任选含有其他成分。作为其他成分,可以举出例如聚合引发剂、光敏剂、溶剂、流平剂、表面活性剂、消泡剂、中和剂、抗氧化剂、脱模剂、紫外线吸收剂等。

[0110]

作为聚合引发剂,可以举出光聚合引发剂、自由基引发剂。

[0111]

作为光聚合引发剂,可以举出例如苯乙酮、2,2-二乙氧基苯乙酮、对二甲基苯乙酮、对二甲基氨基苯丙酮、二氯苯乙酮、三氯苯乙酮、对叔丁基苯乙酮等苯乙酮类;二苯甲酮、2-氯二苯甲酮、p,p

’-

双二甲基氨基二苯甲酮等二苯甲酮类;苯偶酰、苯偶姻、苯偶姻甲醚、苯偶姻异丙醚、苯偶姻异丁醚等苯偶姻醚类;苯偶酰二甲基缩酮、噻吨、2-氯噻吨、2,4-二乙基噻吨、2-甲基噻吨、2-异丙基噻吨等硫化合物;2-乙基蒽醌、八甲基蒽醌、1,2-苯并蒽醌、2,3-二苯基蒽醌等蒽醌类;偶氮二异丁腈、过氧化苯甲酰、过氧化异丙苯等有机过氧化物;和2-巯基苯并咪唑、2-巯基苯并噁唑、2-巯基苯并噻唑等硫醇化合物。这些化合物可以单独使用一种,另外也可以将两种以上组合使用。相对于粘结剂树脂100重量份,光聚合引发剂的混配量优选为0.05重量份~5.0重量份、更优选为0.1重量份~3.0重量份。

[0112]

作为自由基引发剂,可以举出例如作为过氧化酮系化合物、过氧化二酰系化合物、过氧化氢系化合物、二烷基过氧化物系化合物、过氧化缩酮系化合物、烷基过氧化酯系化合物、过碳酸酯系化合物、偶氮二系化合物等的自由基引发剂。这些化合物可以单独使用一种,另外也可以将两种以上组合使用。相对于粘结剂树脂100重量份,自由基引发剂的混配量优选为0.05重量份~10.0重量份、更优选为0.1重量份~5.0重量份。

[0113]

关于溶剂,水系或有机溶剂系均可适当使用,可以举出例如甲苯、乙苯、三甲苯、二甲苯等芳香族烃系溶剂、戊烷、己烷、环己烷等脂肪族烃系溶剂、丙酮、甲基乙基酮、甲基异丁基酮、环己酮等酮系溶剂、甲醇、乙醇、异丙醇、乙二醇、二乙二醇、三乙二醇、丙二醇等醇系溶剂、甲基溶纤剂、乙基溶纤剂、丁基溶纤剂、甲基二乙二醇、乙基二乙二醇、丁基二乙二醇、丙二醇单甲醚等二醇醚系溶剂、乙酸乙酯、乙酸丁酯、丙二醇单甲醚乙酸酯等酯系溶剂、水等。另外,作为能够用作芳香族烃系溶剂的市售品,可以举出solvesso 100、solvesso 150、solvesso 200等。它们可以单独使用,也可以合用两种以上。

[0114]

溶剂的含量根据涂布方法、所期望的涂膜膜厚来选择即可,没有特别限定,相对于树脂组合物的固体成分100重量份,优选为10重量份~5000重量份、更优选为20重量份~

2000重量份。若小于10重量份,则粘度升高,有时无法均匀地涂布;若超过5000重量份,除了得不到足够膜厚的涂膜以外,从经济性及挥发性有机化合物的过量使用的方面出发也不优选。

[0115]

<<固化物>>

[0116]

本发明的固化物的特征在于,其是将上述树脂组合物固化而成的。作为这样的固化物的例子,可以举出将上述树脂组合物涂布到基材表面并进行固化而得到的涂膜。本发明的树脂组合物可以在其中包含的无机氧化物微粒分散液中降低分散剂的含量,同时能够使无机氧化物微粒充分分散。因此,将该树脂组合物固化而得到的涂膜具有良好的光学特性和高可靠性。

[0117]

涂膜的形成方法没有特别限定,可以举出将树脂组合物涂布到基材的至少一个表面上后进行加热使其固化的方法等。作为将树脂组合物涂布到基材表面的涂布方法,可以举出例如棒涂法、旋涂法、喷涂法、浸涂法、喷嘴涂法、凹版涂布法、逆转辊涂法、模涂法、气刀涂布法、刮板涂布法、棒涂法、帘涂法、刮刀涂布法、转移辊涂布法、挤压涂布法、浸渗涂布法、吻涂法、压延涂布法、挤出涂布法等。

[0118]

所涂布的树脂组合物的固化条件没有特别限定,加热温度优选为80℃~300℃、更优选为90℃~120℃。另外,加热时间优选为5秒~300秒、更优选为20秒~120秒。加热时间小于5秒时,有时固化不良;若超过300秒,根据基材的材质,有时会损害基材的形状,另外工序所需的时间变长,因此从生产率的方面出发也不优选。

[0119]

固化后的涂膜的厚度没有特别限定,优选为0.1μm~30μm、更优选为0.3μm~20μm。若厚度小于0.1μm,则涂膜的平滑性有时不充分;若超过30μm,由于内部应力的增加,与基材的密合性有时不充分。

[0120]

<基材>

[0121]

基材的材质没有特别限定,可以举出树脂、无机材料、纸、硅酮等半导体制作基板。

[0122]

作为树脂,可以举出聚对苯二甲酸乙二醇酯、聚萘二甲酸乙二醇酯等聚酯、聚乙烯、聚丙烯、聚甲基戊烯等聚烯烃、环烯烃、聚苯乙烯、聚四氟乙烯、pmma、尼龙6、尼龙66等聚酰胺、聚碳酸酯、聚乙酸乙烯酯、聚酰亚胺、abs树脂等。这些之中,从经济性、加工容易性的方面出发,优选聚酯。作为无机材料,可以举出玻璃、石英、陶瓷、ni、cu、cr、fe等金属基板、ito等导电基材等。

[0123]

上述固化物可以以光学涂布涂膜、光学部件或成型体的形式适当地用于光学器件。作为光学器件的具体例,可以举出例如有机el照明、有机el显示器、触控面板、液晶显示器、cmos图像传感器等。

[0124]

实施例

[0125]

下面举出实施例来说明本发明,但本发明不限定于以下的实施例。下文中,只要没有特别记载,则“份”或“%”分别是指“重量份”或“重量%”。

[0126]

(1)使用材料

[0127]

(1-1)无机氧化物微粒

[0128]

氧化锆(第一稀元素化学工业株式会社制造、uep-50、平均一次粒径20nm)

[0129]

氧化锆(第一稀元素化学工业株式会社制造、uep-100、平均一次粒径10nm)

[0130]

氧化钛(nippon aerosil公司制造、p90、平均一次粒径13nm)

[0131]

(1-2)分散剂

[0132]

聚醚磷酸酯系分散剂(楠本化成株式会社制造、disparlon pw-36、有效成分50%)

[0133]

(1-3)烷氧基硅烷化合物

[0134]

3-甲基丙烯酰氧基丙基三甲氧基硅烷(信越化学工业株式会社制造、kbm-503)

[0135]

3-环氧丙氧基丙基三甲氧基硅烷(信越化学工业株式会社制造、kbm-403)

[0136]

苯基三甲氧基硅烷(信越化学工业株式会社制造:kbm-103)

[0137]

(1-4)溶剂

[0138]

丙二醇单甲醚乙酸酯(株式会社大赛璐公司制造、pgmea)

[0139]

甲基异丁基酮(昭和化学公司制造、mibk)

[0140]

环戊酮(日本zeon公司制造、cpn)

[0141]

丙二醇单甲醚(日本乳化剂株式会社制造、pgme)

[0142]

(1-5)粘结剂树脂

[0143]

芴系丙烯酸酯(osaka gas chemicals公司制造、ogsol ea-0250p)

[0144]

聚硅氧烷1(合成例1中制造)

[0145]

(1-6)聚合引发剂

[0146]

omnirad127(igm resins b.v.公司制造)

[0147]

(1-7)流平剂

[0148]

byk-301(byk chemie公司制造)

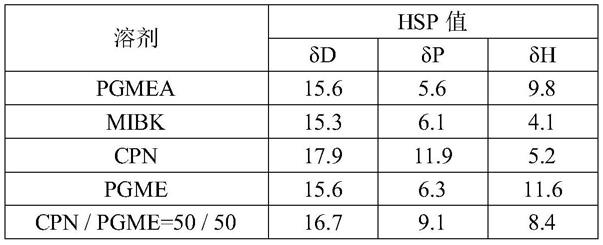

[0149]

将各溶剂的汉森溶解度参数示于表1。

[0150]

【表1】

[0151][0152]

需要说明的是,cpn/pgme表示将环戊酮和丙二醇单甲醚以50:50(重量基准)的比例混合而成的溶剂。

[0153]

(2)实施例1~11、比较例1~3

[0154]

按照表2所示的混配量将无机氧化物微粒、分散剂、烷氧基硅烷化合物以及溶剂进行混合。接着,利用介质型分散机(珠磨机)使该混合物分散,得到无机氧化物微粒分散液。珠磨机的处理条件设定为混合物的投料总重量350g、珠径50μm、旋转速度10米/秒、分散时间180分钟。

[0155]

利用后述方法测定所得到的分散液中的无机氧化物微粒的平均粒径和保存稳定性。将结果示于表2。需要说明的是,表2中,分散剂、烷氧基硅烷化合物以及溶剂的混配量表示相对于无机氧化物微粒100重量份的重量份。

[0156]

(3)微粒分散液的评价方法

[0157]

(3-1)平均粒径

[0158]

对于实施例和比较例的分散液,基于使用malvern公司制造的zetasizer nano zs通过动态光散射法测定的散射强度分布计算出z-平均粒径。

[0159]

(3-2)保存稳定性

[0160]

对于实施例和比较例的分散液,通过目视确认制造后静置1天后的流动性,将具有与刚制造后相同的流动性者评价为

“○”

。需要说明的是,比较例1~3中由于产生了沉淀,因此无法评价保存稳定性。

[0161]

[0162]

如表2所示,在实施例1~11的分散液中,无机氧化物微粒的平均粒径为40nm以下,得到了充分的分散性,保存稳定性也良好。在不含分散剂的比较例1、不含烷氧基硅烷化合物的比较例2、不满足溶剂条件的比较例3中,无法使无机氧化物微粒充分分散,平均粒径大。在比较例1~3中产生了沉淀。

[0163]

(4)合成例1(粘结剂树脂的合成)

[0164]

将3-甲基丙烯酰氧基丙基三甲氧基硅烷(信越化学工业株式会社制造、kbm-503)和苯基三甲氧基硅烷(信越化学工业株式会社制造、kbm-103)以90:10的摩尔比混合,用mibk稀释成50重量%,加入烷氧基硅烷总量的3当量的水。滴加烷氧基硅烷总量的0.05当量的20重量%氢氧化钠水溶液,在60℃加热3小时。进行3次向反应后的溶液中加水并去除的分液工序,加入硫酸钠进行脱水。之后利用蒸发器进行浓缩,得到聚硅氧烷1。利用gpc测定所得到的聚硅氧烷1的分子量,结果重均分子量为3300。

[0165]

(5)制造例1(无机氧化物微粒分散液的制造)

[0166]

将作为无机氧化物微粒的uep50 100重量份、作为分散剂的pw-36 10重量份、作为烷氧基硅烷化合物的kbm-503 10重量份、作为溶剂的pgme 120重量份进行混合。接着,利用介质型分散机(珠磨机)使该混合物分散,得到无机氧化物微粒分散液。珠磨机的处理条件设定为混合物的投料总重量350g、珠径50μm、旋转速度10米/秒、分散时间180分钟。所得到的无机氧化物微粒分散液的平均粒径为40nm,制造后静置1天后也具有与刚制造后相同的流动性。

[0167]

(6)实施例12~18、比较例4~5

[0168]

将下述表3所示的各成分混合,得到涂布用树脂组合物。表3的混配量表示重量比,溶剂以外为固体成分的数值。利用棒涂机(no.8)将所得到的涂布用树脂组合物涂布到玻璃基材上,在110℃下在热风干燥机内加热40秒使其固化,形成膜厚8μm的涂膜,得到部件。将部件冷却到室温,将其作为试验片使用,通过后述方法进行涂膜外观、折射率、总光线透射率、雾度值、以及可靠性试验后的涂膜外观的评价。将评价结果示于表3。

[0169]

(7)涂膜的评价方法

[0170]

(7-1)涂膜外观

[0171]

对上述制作的试验片的涂膜的状态进行目视观察,基于下述基准进行评价。

[0172]

良好:没有凝集物及不均,为均匀的涂膜。

[0173]

白化:局部微粒凝集,产生了白化。

[0174]

(7-2)折射率

[0175]

关于上述制作的试验片的折射率,利用光谱椭偏仪(j.a.woollam japan株式会社制造、m-2000c)测定550nm下的折射率。

[0176]

(7-3)总光线透射率、雾度值

[0177]

关于上述制作的试验片的总光线透射率、雾度值,根据jis k7150,利用雾度计算机(suga test instruments公司制造、hgm-2b)进行测定。

[0178]

(7-4)可靠性试验后的涂膜外观的评价

[0179]

将上述制作的试验片暴露于温度85℃、相对湿度85%的湿热烘箱中,观察500小时后的涂膜外观,确认有无裂纹。

[0180]

【表3】

[0181][0182]

如表3所示,实施例12~18中能够在基材上形成良好的涂膜,涂膜的耐久性高,折射率、总光线透射率、雾度值也良好。比较例4中使用的微粒分散液中不含烷氧基硅烷化合物,无法使无机氧化物微粒充分分散,因此涂膜发生白化,光学特性也差。比较例5中虽然能够形成涂膜,但由于所使用的制造例1的微粒分散液中含有大量分散剂,因此涂膜的可靠性低。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1