电介质组合物及电子部件的制作方法

[0001]

本发明涉及一种电介质组合物、及具备由该电介质组合物构成的电介质层的电子部件。

背景技术:

[0002]

在组装于电子设备的电子电路或电源电路中搭载有许多利用电介质表现的介电特性的如层叠陶瓷电容器之类的电子部件。作为构成这样的电子部件的电介质的材料(电介质材料),非专利文献1中公开有以通式sr

x

ba

1-x

nb2o6表示的铁电体材料。

[0003]

非专利文献1中,通过向sr

0.3

ba

0.7

nb2o6中添加v2o5,与不添加v2o5的情况相比,能以大气压下的低温高密度地烧结。

[0004]

但是,本发明人发现,当使上述的氧化物在还原气氛下烧结时,难以提高密度。

[0005]

现有技术文献

[0006]

非专利文献

[0007]

非专利文献1:西胁志朗、高桥顺一、及小平纮平,“添加v2o5对sr0.3ba0.7nb2o6陶瓷的铁电性造成的效果”,journal of the ceramic society of japan(日本陶瓷协会学术论文杂志)103[12]1995年1246-1250.

技术实现要素:

[0008]

发明所要解决的技术问题

[0009]

本发明是鉴于这样的实际状况而研发的,其目的在于提供一种呈现较高的强度并且呈现较高的相对介电常数的电介质组合物、和具备由该电介质组合物构成的电介质层的电子部件。

[0010]

用于解决技术问题的方案

[0011]

为了达成上述目的,本发明的第一观点所涉及的电介质组合物是包含具有以(sr

x

ba

1-x

)

y

nb2o

5+y

表示的组成式的复合氧化物颗粒和al系偏析相的电介质组合物,所述al系偏析相包含具有铌、铝及氧的al系氧化物。

[0012]

本发明人发现,通过本发明的第一观点所涉及的电介质组合物为上述的结构,能够呈现较高的强度,并且呈现较高的相对介电常数。作为得到这样的效果的原因,认为是由于,对于上述的复合氧化物颗粒来说,al系氧化物发挥作为良好的烧结助剂的作用。

[0013]

本发明的第一观点所涉及的电介质组合物的所述al系氧化物中,以al/(al+nb)的式子表示的铝(al)的摩尔比也可以为0.43~0.69。

[0014]

由此,本发明的第一观点所涉及的电介质组合物能够呈现更高的强度,并且呈现更高的相对介电常数。

[0015]

本发明的第一观点所涉及的电介质组合物中,所述al系氧化物的晶系也可以为单斜晶系。

[0016]

由此,本发明的第一观点所涉及的电介质组合物能够呈现更高的强度,并且呈现

更高的相对介电常数。

[0017]

本发明的第一观点所涉及的电介质组合物中,以(所述al系偏析相的面积/所述复合氧化物颗粒的面积)

×

100[%]的式子表示的所述al系偏析相的面积比率也可以为0.1~10%。

[0018]

由此,本发明的第一观点所涉及的电介质组合物能够呈现更高的强度,并且呈现更高的相对介电常数。

[0019]

为了达成上述目的,本发明的第二观点所涉及的电介质组合物是包含具有以(sr

x

ba

1-x

)

y

nb2o

5+y

表示的组成式的复合氧化物颗粒和si系偏析相,所述si系偏析相包含具有铌、碱土金属及硅的si系氧化物。

[0020]

本发明人发现,通过本发明的第二观点所涉及的电介质组合物为上述的结构,能够呈现较高的强度,并且呈现较高的相对介电常数。作为得到这样的效果的原因,认为是由于,对于上述的复合氧化物颗粒来说,si系氧化物发挥作为良好的烧结助剂的作用。

[0021]

本发明的第二观点所涉及的电介质组合物的所述si系氧化物中,将铌的含量设为6摩尔份时,硅的含量也可以为2.4~4摩尔份,碱土金属的含量也可以为1.8~6摩尔份。

[0022]

由此,本发明的第二观点所涉及的电介质组合物能够呈现更高的强度,并且呈现更高的相对介电常数。

[0023]

本发明的第二观点所涉及的电介质组合物中,所述si系偏析相的截面的长宽比也可以为2.0以上。

[0024]

由此,本发明的第二观点所涉及的电介质组合物能够呈现更高的强度,并且呈现更高的相对介电常数。

[0025]

本发明的第二观点所涉及的电介质组合物中,所述si系氧化物的晶系也可以为六方晶系。

[0026]

由此,本发明的第二观点所涉及的电介质组合物能够呈现更高的强度,并且呈现更高的相对介电常数。

[0027]

本发明的第二观点所涉及的电介质组合物中,以(所述si系偏析相的面积/所述复合氧化物颗粒的面积)

×

100[%]的式子表示的所述si系偏析相的面积比率也可以为0.1~10%。

[0028]

由此,本发明的第二观点所涉及的电介质组合物能够呈现更高的强度,并且呈现更高的相对介电常数。

[0029]

本发明的电子部件具备包含第一观点所涉及的电介质组合物或第二观点所涉及的电介质组合物的电介质层。

[0030]

由此,本发明的电子部件能够呈现较高的强度,并且呈现较高的相对介电常数。

附图说明

[0031]

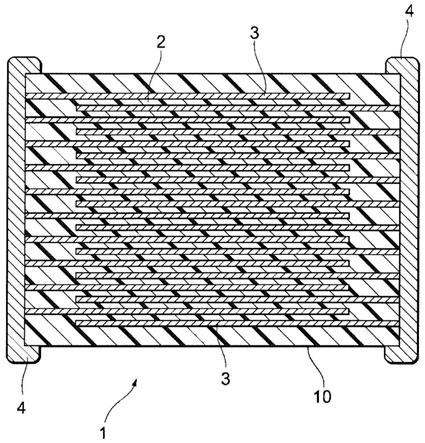

图1是本发明的一个实施方式的层叠陶瓷电容器的剖视图。

[0032]

图2是试样编号3的电介质组合物的剖视图。

[0033]

图3是试样编号49的电介质组合物的剖视图。

[0034]

图4是试样编号3和试样编号49的xrd图案。

[0035]

符号的说明:

[0036]1…

层叠陶瓷电容器

[0037]

10

…

元件主体

[0038]2…

电介质层

[0039]

14

…

复合氧化物颗粒

[0040]

16

…

al系偏析相

[0041]

26

…

si系偏析相

[0042]3…

内部电极层

[0043]4…

外部电极

具体实施方式

[0044]

1.第一实施方式

[0045]

(1.1.层叠陶瓷电容器)

[0046]

(1.1.1层叠陶瓷电容器的整体结构)

[0047]

图1表示作为本实施方式的电子部件的一例的层叠陶瓷电容器1。层叠陶瓷电容器1具有由电介质层2和内部电极层3交替地层叠而成的结构的元件主体10。在该元件主体10的两端部形成有分别与在元件主体10的内部交替地配置的内部电极层3导通的一对外部电极4。元件主体10的形状没有特别限制,但通常制成长方体状。另外,元件主体10的尺寸也没有特别限制,只要根据用途设为适当的尺寸即可。

[0048]

(1.1.2电介质层)

[0049]

电介质层2由后述的本实施方式的电介质组合物构成。

[0050]

电介质层2的每一层的厚度(层间厚度)没有特别限定,能够根据期望的特性及用途等任意设定。通常,层间厚度优选为30μm以下,更优选为20μm以下,进一步优选为10μm以下。另外,电介质层2的层叠数没有特别限定,在本实施方式中,例如优选为20以上。

[0051]

(1.1.3内部电极层)

[0052]

在本实施方式中,内部电极层3以各端部交替地露出于元件主体10的相对的两个端面的表面的方式层叠。

[0053]

作为内部电极层3所含有的导电材料,没有特别限定。作为用作导电材料的贵金属,例如可以举出pd、pt、ag-pd合金等。作为用作导电材料的贱金属,例如可以举出ni、ni系合金、cu、cu系合金等。此外,ni、ni系合金、cu或cu系合金中也可以含有0.1质量%左右以下的p及/或s等的各种微量成分。另外,内部电极层3也可以使用市售的电极用膏形成。内部电极层3的厚度只要根据用途等适当确定即可。

[0054]

(1.1.4外部电极)

[0055]

外部电极4所含有的导电材料没有特别限定。例如只要使用ni、cu、sn、ag、pd、pt、au或它们的合金、导电性树脂等公知的导电材料即可。外部电极4的厚度只要根据用途等适当确定即可。

[0056]

(1.2.电介质组合物)

[0057]

如图2所示,构成本实施方式的电介质层2的电介质组合物在具有以(sr

x

ba

1-x

)

y

nb2o

5+y

表示的组成式的复合氧化物颗粒14之间包含al系偏析相16。本实施方式的电介质组合物也可以根据需要含有cu、zn、pd、ta或sn等元素。

[0058]

(1.2.1复合氧化物颗粒)

[0059]

本实施方式的复合氧化物颗粒14具有以(sr

x

ba

1-x

)

y

nb2o

5+y

表示的组成式,上述组成式中的x及y的范围没有特别限定。

[0060]

本实施方式中,作为上述组成式中的y的上限,优选为1.2以下,更优选小于1,进一步优选为0.95以下。另外,作为上述组成式中的y的下限,优选为0.8以上。

[0061]

通过上述组成式中的y小于1,即使在还原烧成后,也能够呈现较高的相对介电常数,并且呈现较高的电阻率。

[0062]

本发明人发现,通过上述组成式中的y小于1,从而本实施方式的电介质组合物即使在还原气氛下进行烧成,也呈现较高的电阻率。即,在还原气氛下,将包含上述的复合氧化物颗粒14的电介质组合物与由贱金属构成的电极同时烧成而得到的层叠陶瓷电容器1能够呈现较高的相对介电常数,并且呈现较高的电阻率。

[0063]

作为即使将本实施方式的电介质组合物在还原气氛下烧成,也能够呈现较高的电阻率的主要原因,例如能够如下推测。

[0064]

当将以通式(sr

x

ba

1-x

)1nb2o6表示的氧化物在还原气氛下烧成时,从上述的氧化物剥夺氧,氧缺陷和自由电子成对地生成。其结果,认为由于生成的自由电子的移动而产生导电性,上述的氧化物的电阻率降低。

[0065]

与之相对,通过上述的复合氧化物颗粒14的组成式中的y小于1,从而成为阳离子缺陷的状态,并且成为氧缺陷的状态。其结果,复合氧化物颗粒14中,存在某种程度的氧缺陷,因此,伴随还原烧成的生成氧缺陷及自由电子的反应难以进行。即,即使在还原气氛下,也难以发生从复合氧化物颗粒14剥夺氧而生成自由电子的反应。因此,认为由于难以生成自由电子,因此,可以抑制电阻率的降低。

[0066]

另外,本实施方式的复合氧化物颗粒14的晶系优选为四方晶系。由此,认为能够呈现较高的相对介电常数。

[0067]

在为具有以(sr

x

ba

1-x

)

y

nb2o

5+y

表示的组成式的上述的复合氧化物,并且晶体结构为四方晶的情况下,与晶体结构为立方晶、斜方晶、六方晶或单斜晶的情况相比,结晶中的nb

5+

离子的位移范围变大,因此,施加电场时容易极化。因此,认为在上述的复合氧化物颗粒14的晶系为四方晶系的情况下,与晶系为立方晶系、斜方晶系、六方晶系或单斜晶系的情况相比,成为相对介电常数变高的倾向。

[0068]

另外,本实施方式的复合氧化物颗粒14的空间群优选为p4bm。由此,能够呈现较高的相对介电常数,且呈现较高的电阻率。作为其原因,认为是由于结晶中的nb

5+

离子的位移范围变大。

[0069]

本实施方式中,上述的组成式中的x优选为0.2~0.7。通过上述的组成式中的x包含于上述的范围内,能够呈现较高的相对介电常数,且呈现较高的电阻率。另外,通过上述的组成式中的x包含于上述的范围内,容易得到晶系为四方晶系的复合氧化物颗粒14,有相对介电常数提高的倾向。本实施方式中,上述的组成式中的x更优选为0.2~0.6,进一步优选为0.2~0.5。

[0070]

(1.2.2al系偏析相)

[0071]

如图2所示,本实施方式的构成电介质层2的电介质组合物在上述的复合氧化物颗粒14之间包含al系偏析相16。al系偏析相16包含具有铌(nb)、铝(al)及氧(o)的al系氧化

物。此外,al系偏析相16也可以包含上述的元素以外的元素。

[0072]

本实施方式的电介质组合物通过在上述的复合氧化物颗粒14之间含有al系偏析相16,能够呈现较高的强度,并且呈现较高的相对介电常数。作为得到这样的效果的原因,认为是由于对于上述的复合氧化物颗粒14来说,al系氧化物发挥作为良好的烧结助剂的作用。

[0073]

另外,相对介电常数处于要求在室温附近较高的倾向,根据本实施方式的电介质组合物,能够提高室温附近的相对介电常数。

[0074]

本实施方式中,作为判断构成电介质层2的电介质组合物是否在上述的复合氧化物颗粒14之间包含al系偏析相16的方法,没有特别限定,以下示例具体的方法。

[0075]

首先,使用扫描透射型电子显微镜(stem)拍摄电介质组合物的截面,得到明场(bf)图像。拍摄的视野的宽度没有特别限定,例如为1~10μm见方左右的面积。将该明场图象中具有与复合氧化物颗粒14不同的对比度的区域认定为异相。是否具有不同的对比度、即是否具有异相的判断也可以通过目视进行,也可以通过进行图像处理的软件等判断。

[0076]

而且,关于上述的异相,通过eds分析测定铝(al)、锶(sr)、钡(ba)及铌(nb)的各量。

[0077]

本实施方式中,优选将铝(al)、锶(sr)、钡(ba)及铌(nb)的合计设为100摩尔份时,判断在铝(al)为40~69摩尔份,且铌(nb)为29~57摩尔份的部位形成al系氧化物,且该部位为al系偏析相16。

[0078]

此外,本实施方式中,更优选将铝(al)、锶(sr)、钡(ba)及铌(nb)的合计设为100摩尔份时,判断在铝(al)为40~50摩尔份,且铌(nb)为29~50摩尔份的部位形成al系氧化物,且该部位为al系偏析相16。

[0079]

除此之外,也可以通过映射图像判断al系偏析相16的有无。具体而言,比较铝(al)的映射图像和铌(nb)的映射图像,特定在相同的位置存在铝(al)及铌(nb)的部位。然后,测定在特定的部位的铝(al)的摩尔比及铌(nb)的摩尔比,通过为上述的范围内,也可以判断在该部位形成al系氧化物,且该部位为al系偏析相16。

[0080]

本实施方式中,将al系偏析相16的面积比率以“(al系偏析相16的面积/复合氧化物颗粒14的面积)

×

100[%]”的式子表示。

[0081]

本实施方式中,al系偏析相16的面积比率优选为0.1~10%,更优选为1~10%。由此,本实施方式的电介质组合物能够呈现更高的强度,并且呈现更高的相对介电常数。

[0082]

本实施方式中,将al系偏析相16的圆当量直径比率以“(al系偏析相16的圆当量直径/复合氧化物颗粒14的圆当量直径)

×

100[%]”的式子表示。此外,圆当量直径表示具有与该形状的面积相同的面积的圆的直径。

[0083]

本实施方式中,al系偏析相16的圆当量直径比率优选为0.1~10%,更优选为0.2~5%。由此,本实施方式的电介质组合物能够呈现更高的强度,并且呈现更高的相对介电常数。

[0084]

本实施方式中,al系氧化物的晶系优选为单斜晶系。由此,本实施方式的电介质组合物能够呈现更高的强度,并且呈现更高的相对介电常数。

[0085]

本实施方式的al系氧化物的以“al/(al+nb)”的式子表示的铝(al)的摩尔比优选为0.43~0.69,更优选为0.43~0.50。

[0086]

通过al系氧化物的铝(al)的摩尔比为上述的范围内,本实施方式的电介质组合物能够呈现更高的强度,并且呈现更高的相对介电常数。

[0087]

本实施方式的al系氧化物以(nb

(8-3a)/5

al

a

)o4的化学式表示,上述化学式中的a优选为0.83~1.52,更优选为0.83~1.00。由此,本实施方式的电介质组合物能够呈现更高的强度,并且呈现更高的相对介电常数。

[0088]

(1.3.层叠陶瓷电容器的制造方法)

[0089]

接着,以下说明图1所示的层叠陶瓷电容器1的制造方法的一例。

[0090]

首先,准备电介质组合物的起始原料。作为起始原料,能够使用构成上述的电介质组合物的复合氧化物颗粒14。另外,能够使用复合氧化物颗粒14所包含的各金属的氧化物。另外,能够使用通过烧成而成为构成该复合氧化物颗粒14的成分的各种化合物。作为各种化合物,例如可以示例碳酸盐、草酸盐、硝酸盐、氢氧化物、有机金属化合物等。本实施方式中,上述的起始原料优选为粉末。

[0091]

本实施方式中,除了上述之外,准备al系氧化物的原料。具体而言,准备铌(nb)及铝(al)的氧化物等的各种化合物等。本实施方式中,优选对构成al系氧化物的各成分的原料进行热处理,得到al系氧化物的煅烧粉末。

[0092]

准备的起始原料中,将复合氧化物颗粒14的原料以预定的比例称取之后,使用球磨机等进行规定时间的湿式混合。将混合粉干燥后,在大气中以700~1300℃的范围进行热处理,得到复合氧化物颗粒14的煅烧粉末。另外,煅烧粉末也可以使用球磨机等进行规定时间的粉碎。

[0093]

接着,制备用于制作生坯芯片的膏。将得到的复合氧化物颗粒14的煅烧粉末、al系氧化物的原料粉末或al系氧化物的煅烧粉末、粘合剂和溶剂混炼并涂料化,制备电介质层用膏。粘合剂及溶剂只要使用公知的材料即可。

[0094]

电介质层用膏也可以根据需要包含增塑剂或分散剂等的添加物。

[0095]

内部电极层用膏通过将上述的导电材料的原料、粘合剂和溶剂混炼而得到。粘合剂及溶剂只要使用公知的材料即可。内部电极层用膏也可以根据需要包含常用材料或增塑剂等的添加物。

[0096]

外部电极用膏能够与内部电极层用膏同样地制备。

[0097]

使用得到的各膏,形成生坯片材及内部电极图案,并将它们层叠而得到生坯芯片。

[0098]

对于得到的生坯芯片,根据需要进行脱粘合剂处理。脱粘合剂处理条件例如优选将保持温度设为200~350℃。

[0099]

脱粘合剂处理后,进行生坯芯片的烧成,得到元件主体10。本实施方式中,能够在还原气氛下进行烧成(还原烧成)。本实施方式中,优选将烧成时的保持温度设为1200~1350℃。即使这样将烧成时的保持温度设为较低,也容易得到本实施方式的电介质组合物。另外,在烧成包含本实施方式的复合氧化物颗粒14的生坯芯片的情况下,通过以尽可能低的温度烧成,能够防止生坯芯片与装定器等反应。

[0100]

烧成后,对于得到的元件主体10,根据需要进行再氧化处理(退火)。退火条件例如优选将退火时的氧分压设为比烧成时的氧分压高的氧分压,且将保持温度设为1150℃以下。

[0101]

上述那样得到的元件主体10的构成电介质层2的电介质组合物是上述的电介质组

合物。对该元件主体10实施端面研磨,且涂布外部电极用膏并进行烧接,形成外部电极4。然后,根据需要,对于外部电极4的表面,通过镀敷等形成包覆层。

[0102]

这样,制造本实施方式的层叠陶瓷电容器1。

[0103]

本实施方式中,认为通过在电介质组合物的原料中包含al系氧化物或al系氧化物的原料,在烧成时促进电介质组合物的烧结。因此,能够降低为了得到能够发挥充分的特性的程度的烧结性所需要的烧成温度。换而言之,认为在不包含al系氧化物的情况和包含al系氧化物的情况中,在以相同的烧成温度烧成的情况下,与不包含al系氧化物的情况相比,包含al系氧化物的情况能够促进烧结。而且,认为随着电介质组合物的烧结性的提高,电介质组合物的强度提高,并且相对介电常数等的介电特性提高。

[0104]

搭载于电路基板的层叠陶瓷电容器1有时由于电路基板的挠曲等的变形而施加应力。因此,对于电介质组合物要求机械强度较高。

[0105]

与之相对,本实施方式的层叠陶瓷电容器1具备包含上述的电介质组合物的电介质层2,由此,能够呈现较高的强度,并且呈现较高的相对介电常数。

[0106]

2.第二实施方式

[0107]

本实施方式的层叠陶瓷电容器除以下所示的点以外,与第一实施方式的层叠陶瓷电容器相同。

[0108]

如图3所示,本实施方式的构成电介质层2的电介质组合物在上述的复合氧化物颗粒14之间包含si系偏析相26。si系偏析相26包含具有铌(nb)、碱土金属及硅(si)的si系氧化物。此外,si系偏析相26也可以包含上述的元素以外的元素。

[0109]

本实施方式的电介质组合物通过在上述的复合氧化物颗粒14之间包含si系偏析相26,能够呈现较高的强度,并且呈现较高的相对介电常数。作为得到这样的效果的原因,认为是由于,对于上述的复合氧化物颗粒来说,si系氧化物发挥作为良好的烧结助剂的作用。

[0110]

另外,相对介电常数处于要求在室温附近较高的倾向,根据本实施方式的电介质组合物,能够提高室温附近的相对介电常数。

[0111]

本实施方式中,构成电介质层2的电介质组合物是否在上述的复合氧化物颗粒14之间包含si系偏析相26能够通过与第一实施方式相同的方法判断。具体而言,通过与第一实施方式相同的方法,认定电介质组合物的截面的异相。接着,对于认定的异相,通过eds分析,测定硅(si)、碱土金属及铌(nb)的各量。

[0112]

本实施方式中,优选将硅(si)、碱土金属及铌(nb)的合计设为100摩尔份时,判断在硅(si)为20.0~30.8摩尔份,碱土金属为17.6~37.5摩尔份,且铌(nb)为37.5~58.8摩尔份的部位形成si系氧化物,且该部位为si系偏析相26。

[0113]

本实施方式中,将si系偏析相26的面积比率以“(si系偏析相26的面积/复合氧化物颗粒14的面积)

×

100[%]的式子”表示。

[0114]

本实施方式中,si系偏析相26的面积比率优选为0.1~10%,更优选为1~10%。由此,本实施方式的电介质组合物能够呈现更高的强度,并且呈现更高的相对介电常数。

[0115]

本实施方式中,将si系偏析相26的圆当量直径比率以“(si系偏析相26的圆当量直径/复合氧化物颗粒14的圆当量直径)

×

100[%]的式子”表示。

[0116]

本实施方式中,si系偏析相26的圆当量直径比率优选为0.1~10%,更优选为0.2

~5%。由此,本实施方式的电介质组合物能够呈现更高的强度,并且呈现更高的相对介电常数。

[0117]

本实施方式的电介质组合物中,si系氧化物的晶系优选为六方晶系。由此,本实施方式的电介质组合物能够呈现更高的强度,并且呈现更高的相对介电常数。

[0118]

本实施方式中,将si系偏析相26的截面的长宽比以“长径(l)/短径(s)”的式子表示。

[0119]

本实施方式中,长宽比优选为2.0以上。由此,本实施方式的电介质组合物能够呈现更高的强度,并且呈现更高的相对介电常数。

[0120]

作为本实施方式的构成si系氧化物的碱土金属,没有特别限定,但优选为钡(ba)及锶(sr)。碱土金属可以使用1种,也可以并用两种。

[0121]

本实施方式的si系氧化物在将铌(nb)的含量设为6摩尔份时,硅(si)的含量优选为2.4~4摩尔份。另外,本实施方式的si系氧化物在将铌(nb)的含量设为6摩尔份时,碱土金属的含量优选为1.8~6摩尔份。

[0122]

通过si系氧化物的硅(si)的摩尔比及碱土金属的摩尔比为上述的范围内,本实施方式的电介质组合物能够呈现更高的强度,并且呈现更高的相对介电常数。

[0123]

本实施方式中,与第一实施方式同样地,认为通过在电介质组合物的原料中包含si系氧化物或si系氧化物的原料,在烧成时促进电介质组合物的烧结。因此,能够降低为了得到能够发挥充分的特性的程度的烧结性所需要的烧成温度。换而言之,认为在不包含si系氧化物的情况和包含si系氧化物的情况中,在以相同的烧成温度烧成的情况下,与不包含si系氧化物的情况相比,包含si系氧化物的情况能够促进烧结。而且,认为随着电介质组合物的烧结性的提高,电介质组合物的强度提高,并且相对介电常数等的介电特性提高。

[0124]

3.变形例

[0125]

上述的实施方式中,对本发明的电子部件为层叠陶瓷电容器的情况进行了说明,但本发明的电子部件不限定于层叠陶瓷电容器,只要是具有上述的电介质组合物的电子部件即可。

[0126]

例如,也可以是在上述的电介质组合物形成有一对电极的单板型的陶瓷电容器。

[0127]

另外,电介质组合物也可以包含al系偏析相和si系偏析相两者。

[0128]

以上,对本发明的实施方式进行了说明,但本发明并未限定于上述的实施方式,也可以在本发明的范围内以各种方式改变。

[0129]

实施例

[0130]

以下,使用实施例及比较例,更详细地说明本发明。但是,本发明不限定于以下的实施例。

[0131]

(实验1)

[0132]

作为电介质组合物所包含的复合氧化物颗粒的起始原料,准备碳酸钡(baco3)、碳酸锶(srco3)及氧化铌(nb2o5)的粉末。以烧成后的电介质组合物中包含的具有以(sr

x

ba

1-x

)

y

nb2o

5+y

表示的组成式的复合氧化物颗粒中,x及y成为表1所记载的那样的方式称取所准备的起始原料。

[0133]

接着,将称取的各粉末使用作为分散介质的离子交换水并利用球磨机湿式混合16小时,干燥混合物,得到混合原料粉末。然后,将得到的混合原料粉末在大气中以保持温度

900℃、保持时间2小时的条件进行热处理,得到复合氧化物颗粒的煅烧粉末。

[0134]

另外,作为al系氧化物的原料,将铌(nb)的氧化物的粉末及铝(al)的氧化物的粉末以烧成后的电介质组合物中包含的al系氧化物的化学式成为表1所记载的那样,并且al系氧化物的添加量成为表1所记载的那样的方式称取。

[0135]

此外,表1所记载的添加量表示将复合氧化物颗粒设为100质量%时的al系氧化物的添加量。

[0136]

对于铌(nb)的氧化物的粉末及铝(al)的氧化物的粉末,在大气中以保持温度900℃、保持时间2小时的条件进行热处理,得到al系氧化物的煅烧粉末。

[0137]

将得到的复合氧化物颗粒的煅烧粉末和al系氧化物的煅烧粉末使用作为分散介质的离子交换水并利用球磨机湿式粉碎16小时,干燥粉碎物。

[0138]

相对于粉碎物100质量%,添加含有6质量%的作为粘合剂的聚乙烯醇树脂的水溶液10质量%并进行造粒,得到造粒粉。

[0139]

将得到的造粒粉投入的金属模具,以0.6ton/cm2的压力进行预冲压成型,进一步以1.2ton/cm2的压力进行正式冲压成型,得到圆盘状的生坯成型体。

[0140]

将得到的生坯成型体在还原气氛下烧成,进一步进行退火处理,得到在还原气氛下烧成后的烧结体(电介质组合物)。烧成条件是将升温速度设为200℃/h,将保持温度设为1250℃,将保持时间设为2小时。气氛气体设为加湿成露点20℃的氮与氢的混合气体(氢浓度3%)。另外,退火处理条件是将保持温度设为1050℃,将保持时间设为2小时。气氛气体设为加湿成露点20℃的氮气。

[0141]

向得到的烧结体的两主面涂布in-ga合金,形成一对电极,由此,得到圆盘状的陶瓷电容器的试样。

[0142]

对于得到的电介质组合物的截面的5μm

×

5μm的视野,通过stem认定异相,使用eds测定铝(al)、锶(sr)、钡(ba)以及铌(nb)的各量。

[0143]

将铝(al)、锶(sr)、钡(ba)及铌(nb)的合计设为100摩尔份时,将铝(al)为40~69摩尔份,且铌(nb)为29~57摩尔份的异相判断为al系偏析相。将结果在表1中表示。

[0144]

另外,以al/(al+nb)表示的铝(al)的摩尔比的结果也在表1中表示。

[0145]

电容器试样的密度如下进行测定。在3处测定烧成后的圆盘状的电容器试样的直径,得到直径r。接着,在3处测定圆盘状的电容器试样的厚度,得到厚度h。使用得到的r和h,算出圆盘状的电容器试样的体积v(=1/4

·

π

·

r2·

h)。这里的π表示圆周率。接着,测定圆盘状的电容器试样的质量m,计算m/v,由此,得到圆盘状的电容器试样的密度。将对3个试样进行了评价得到的密度的结果的平均值在表1中表示。

[0146]

另外,如下测定电介质组合物的机械强度。将得到的造粒粉投入5

×

53mm的模具,以0.6ton/cm2的压力预冲压成型,进一步以1.2ton/cm2的压力进行正式冲压成型,制作生坯成型体。将得到的生坯成型体在空气中烧成,得到截面为长方形的棱柱的烧结体。烧成条件是将升温速度设为200℃/h,将保持温度设为1300℃,将保持时间设为2小时。

[0147]

将得到的烧结体以成为总长36mm以上且低于45mm、宽度4.0

±

0.1mm、厚度3.0

±

0.1mm的方式加工,且进行倒角,制成试验用的样品。对于关于各试样得到的10个样品,基于jis r 1601中规定的试验方法进行三点弯曲试验。本实施例中,将三点弯曲强度的平均值为40mpa以上的试样设为a,将30mpa以上且低于40mpa的试样设为b,将20mpa以上且低于

30mpa的试样设为c,将低于20mpa的试样表示为ng。将结果在表1中表示。

[0148]

对于电容器试样,在基准温度(25℃)下,使用数字电阻计(advantest公司制造的r8340)测定绝缘电阻。根据得到的绝缘电阻、有效电极面积和电介质层的厚度算出电阻率。电阻率越高越优选。将结果在表1中表示。

[0149]

在室温(20℃)下,利用数字lcr测量计(yhp公司制造的4284a)输入频率1mhz、输入信号电平(测定电压)1vrms的信号,并测定电容。然后,基于电介质层的厚度、有效电极面积、通过测定得到的电容算出相对介电常数(无单位)。相对介电常数越高越优选。将结果在表1中表示。

[0150]

关于试样编号3,将得到的烧结体利用玛瑙乳钵粉碎,通过下述的方法进行x射线衍射测定。将得到的xrd图案在图4中表示。

[0151]

x射线(cu-kα射线)衍射装置:panalytical制造的x

‘

pert pro

[0152]

2θ/θ=16~40deg

[0153]

x射线产生条件:45kv-40ma

[0154]

扫描宽度:0.017

°

[0155]

扫描速度:0.10

°

/s

[0156]

x射线检测条件:

[0157]

入射侧光学系统

[0158]

ni过滤器:10μm

[0159]

索拉狭缝:0.04rad

[0160]

发散狭缝:1/2

°

[0161]

掩模:10mm

[0162]

防散射狭缝:1

°

[0163]

接收侧光学系统

[0164]

防散射狭缝:5.5mm

[0165]

索拉狭缝:0.04rad

[0166]

ni过滤器:20μm

[0167]

关于试样编号3,通过对得到的电介质组合物中包含的al系氧化物的晶系使用x射线结构分析装置取得数据,使其与现有物质的数据库一致来进行分析。其结果,能够确认为单斜晶系。

[0168]

[表1]

[0169][0170]

复合氧化物颗粒=(sr

0.4

ba

0.6

)

0.9

nb2o

5.9

[0171]

根据表1能够确认,与不具有al系偏析相的情况(试样编号1)相比,具有al系偏析相的情况(试样编号1a及试样编号2~8)呈现较高的强度,并且呈现较高的相对介电常数。

[0172]

根据图4,试样编号3中,在25度附近能够确认有较弱的峰。认为这是由于al系氧化物而产生的。

[0173]

(实验2)

[0174]

除了通过改变al系氧化物的添加量,而改变al系偏析相的面积比率以外,与实验1的试样编号3同样地进行,得到电介质组合物,并得到圆盘状的陶瓷电容器的试样。将al系偏析相的面积比率的测定结果在表2中表示。另外,与实验1同样地求得密度、三点弯曲强度、相对介电常数以及电阻率。将结果在表2中表示。

[0175]

[表2]

[0176][0177]

复合氧化物颗粒=(sr

0.4

ba

0.6

)

0.9

nb2o

5.9

[0178]

al系氧化物=(nb

(8-3a)/5

al

a

)o4,a=0.88

[0179]

al的摩尔比=0.45

[0180]

根据表2能够确认,与al系偏析相的面积比率为12%的情况(试样编号15)或0.05%的情况(试样编号16)相比,al系偏析相的面积比率为0.1~10%的情况(试样编号3及11~14)呈现较高的强度。

[0181]

(实验3)

[0182]

除了将复合氧化物颗粒的组成式的x及y如表3所记载的那样变化以外,与实验1的试样编号3同样地进行,得到圆盘状的陶瓷电容器的试样。另外,与实验1同样地测定密度、三点弯曲强度、相对介电常数以及电阻率。将结果在表3中表示。

[0183]

[表3]

[0184][0185]

al系氧化物=(nb

(8-3a)/5

al

a

)o4,a=0.88

[0186]

al的摩尔比=0.45

[0187]

根据表3能够确认,在使复合氧化物颗粒的组成式的x及y如表3所记载的那样变化的情况下,任意的情况均呈现较高的强度。

[0188]

(实验4)

[0189]

除了使用si系氧化物代替al系氧化物以外,与实验1同样地进行,得到圆盘状的陶瓷电容器的试样,并测定密度、三点弯曲强度、相对介电常数以及电阻率。将结果在表4中表示。另外,与实验1的试样编号3同样地进行,并进行试样编号49的x射线衍射。将结果在图4中表示。

[0190]

此外,作为si系氧化物的原料,将铌(nb)的氧化物的粉末、钡(ba)的氧化物的粉末、锶(sr)的氧化物的粉末以及硅(si)的氧化物的粉末以烧成后的电介质组合物中包含的si系氧化物的元素摩尔比成为表4所记载的那样,并且si系氧化物的添加量成为表4所记载的那样的方式称取。

[0191]

表4所记载的添加量表示将复合氧化物颗粒与si系氧化物的合计设为100质量%时的si系氧化物的添加量。

[0192]

si系偏析相的有无及si系氧化物的元素摩尔比通过以下的方法测定。

[0193]

关于得到的电介质组合物的截面的5μm

×

5μm的视野,通过stem认定异相,使用eds测定硅(si)、锶(sr)、钡(ba)以及铌(nb)的各量。

[0194]

将硅(si)、锶(sr)、钡(ba)及铌(nb)的合计设为100摩尔份时,将硅(si)为20.0~30.8摩尔份,且铌(nb)为37.5~58.8摩尔份的异相判断为si系偏析相。将结果在表4中表示。

[0195]

关于试样编号49,通过对得到的电介质组合物中包含的si系氧化物的晶系使用x射线结构分析装置取得数据,且使其与现有物质的数据库一致而进行分析。其结果,能够确认为六方晶系。

[0196]

[表4]

[0197][0198]

复合氧化物颗粒=(sr

0.4

ba

0.6

)

0.9

nb2o

5.9

[0199]

根据表4能够确认,与不具有si系偏析相的情况(试样编号1)相比,具有si系偏析相的情况(试样编号41~53)呈现较高的强度,并且呈现较高的相对介电常数。

[0200]

根据图4,试样编号49中,在23度附近能够确认有较弱的峰。认为这是由于si系氧化物而产生的。

[0201]

(实验5)

[0202]

除了通过改变si系氧化物的添加量而改变si系偏析相的面积比率以外,与实验4的试样编号49同样地进行,得到电介质组合物,并得到圆盘状的陶瓷电容器的试样。将si系偏析相的面积比率的测定结果在表5中表示。另外,与实验1同样地求得密度、三点弯曲强度、相对介电常数以及电阻率。将结果在表5中表示。

[0203]

[表5]

[0204]

[0205]

复合氧化物颗粒=(sr

0.4

ba

0.6

)

0.9

nb2o

5.9

[0206]

si系氧化物的元素摩尔比ba+sr=6,ba=3.6,sr=2.4,nb=10,si=4

[0207]

根据表5能够确认,与si系偏析相的面积比率为12%的情况(试样编号65)或0.05%的情况(试样编号66)相比,si系偏析相的面积比率为0.1~10%的情况(试样编号49及61~64)呈现较高的强度。

[0208]

(实验6)

[0209]

除了通过变更si系氧化物的煅烧粉末的粉碎条件,从而改变si系氧化物的长宽比以外,与实验4的试样编号49同样地进行,得到圆盘状的陶瓷电容器的试样。将长宽比的测定结果在表6中表示。

[0210]

另外,与实验1同样地测定密度、三点弯曲强度、相对介电常数以及电阻率。将结果在表6中表示。

[0211]

[表6]

[0212][0213]

复合氧化物颗粒=(sr

0.4

ba

0.6

)

0.9

nb2o

5.9

[0214]

si系氧化物的元素摩尔比ba+sr=6,ba=3.6,sr=2.4,nb=10,si=4

[0215]

根据表6能够确认,与长宽比为1.5的情况(试样编号73)及长宽比为1.2的情况(试样编号74)相比,长宽比为2以上的情况(试样编号49、71及72)呈现较高的强度。

[0216]

(实验7)

[0217]

除了将复合氧化物颗粒的组成式的x及y如表7所记载的那样变化以外,与实验4的试样编号49同样地进行,得到圆盘状的陶瓷电容器的试样。另外,与实验1同样地测定密度、三点弯曲强度、相对介电常数以及电阻率。将结果在表7中表示。

[0218]

[表7]

[0219][0220]

si系氧化物的元素摩尔比ba+sr=6,ba=3.6,sr=2.4,nb=10,si=4

[0221]

根据表7能够确认,在使复合氧化物颗粒的组成式的x及y如表7所记载的那样变化的情况下,任意的情况均呈现较高的强度。

[0222]

(实验8)

[0223]

除了将添加物代替al系氧化物而设为如表8所记载的那样以外,与实验1同样地进行,得到圆盘状的陶瓷电容器的试样,并测定密度、三点弯曲强度、相对介电常数以及电阻率。将结果在表8中表示。

[0224]

此外,表8所记载的添加量表示将复合氧化物颗粒设为100质量%时的各添加物的添加量。

[0225]

[表8]

[0226][0227]

复合氧化物颗粒=(sr

0.4

ba

0.6

)

0.9

nb2o

5.9

[0228]

al系氧化物=(nb

(8-3a)/5

al

a

)o4,a=0.88

[0229]

si系氧化物的元素摩尔比ba+sr=6,ba=3.6,sr=2.4,nb=10,si=4

[0230]

根据表8能够确认,与不具有al系偏析相或si系偏析相,并且添加了氧化锂(li2o)(试样编号101)、氧化硼(b2o3)(试样编号102)或氧化钒(v2o5)(试样编号103)的情况相比,具有al系偏析相的情况(试样编号3)或具有si系偏析相的情况(试样编号49)呈现较高的强度。

[0231]

此外,作为成为上述那样的结果的原因,认为是由于,与试样编号101~103的各添加物相比,al系氧化物(试样编号3)或si系氧化物(试样编号49)是适于上述的复合氧化物颗粒的烧结助剂。认为这是由于,al系氧化物或si系氧化物对于上述的复合氧化物颗粒的湿润性优异,al系氧化物或si系氧化物难以溶解于上述的复合氧化物颗粒,进一步,上述的复合氧化物颗粒容易溶解于al系氧化物或si系氧化物。

[0232]

另外,作为添加了氧化钒(v2o5)的情况(试样编号103)的强度较低的原因,认为是由于颗粒粗大化。

[0233]

另外,当比较具有al系偏析相的试样编号3与具有si系偏析相的试样编号49时能够确认,具有al系偏析相的试样编号3的强度较高,且相对介电常数较高。认为这是由于,与si系氧化物相比,al系氧化物具有在电介质组合物中难以形成孔隙的作用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1