渐变色陶瓷及其制备方法和应用与流程

[0001]

本发明属于陶瓷材料制备技术领域,具体涉及一种渐变色陶瓷及其制备方法和应用。

背景技术:

[0002]

陶瓷具有优越的力学性能和电学性能,但由于陶瓷本身颜色单一,在用于制备产品(例如移动设备的外壳)时不美观,现有的陶瓷材料多以黑色和白色为主,导致制得产品视觉观感差,而有颜色的陶瓷材料都是在白色陶瓷背面喷涂彩色油墨或油漆,这种方式不仅不环保同时时间长了也会掉色,另外劣质油墨或油漆在与人体接触时也不安全。

[0003]

鉴于此,提供一种渐变色陶瓷及其制备方法和应用。

技术实现要素:

[0004]

本发明的目的在于针对现有技术的上述缺陷,提供一种渐变色陶瓷及其制备方法和应用。

[0005]

本发明的目的可通过以下的技术措施来实现:

[0006]

本发明提供一种渐变色陶瓷的制备方法,所述制备方法包括:

[0007]

将第一陶瓷浆料、第二陶瓷浆料和第三陶瓷浆料分别流延成膜后经过干燥获得对应的第一膜片、第二膜片和第三膜片,所述第一膜片为有色膜片,所述第二膜片为白色透明膜片,所述第三膜片为白色不透明膜片;

[0008]

堆叠若干层所述第二膜片和第一膜片形成堆叠体,所述堆叠体中若干层所述第一膜片夹设于若干层所述第二膜片之间,

[0009]

或,堆叠若干层所述第三膜片、第一膜片和第二膜片形成堆叠体,所述堆叠体中若干层所述第一膜片夹设于若干层所述第二膜片和若干层所述第三膜片之间;

[0010]

将所述堆叠体依次经过等静压处理、排胶、烧结后获得复合陶瓷;

[0011]

加工所述复合陶瓷获得渐变色陶瓷,在加工过程中,刀具在所述复合陶瓷上的走刀路线与堆叠方向形成的夹角为θ,0

°

<θ<90

°

。

[0012]

优选的,所述方法还包括制备陶瓷浆料,具体为:

[0013]

配置第一陶瓷粉体、第二陶瓷粉体和第三陶瓷粉体,所述第一陶瓷粉体包括氧化锆粉体、稳定剂和色料粉体,所述第二陶瓷粉体包括氧化锆粉体和稳定剂,所述第三陶瓷粉体包括氧化锆粉体、氧化铝粉体和稳定剂,所述稳定剂粉体包括氧化钇、氧化镁、氧化钙和氧化钪中的至少一种,所述色料粉体包括金属氧化物;

[0014]

将所述第一陶瓷粉体、所述第二陶瓷粉体和所述第三陶瓷粉体分别加入添加剂混合进行研磨获得研磨液,将所述研磨液通过微米级滤膜过滤获得所述第一陶瓷浆料、第二陶瓷浆料和第三陶瓷浆料。

[0015]

优选的,所述将所述第一陶瓷粉体、所述第二陶瓷粉体和所述第三陶瓷粉体分别加入添加剂混合进行研磨获得研磨液包括:

[0016]

将所述第一陶瓷粉体、所述第二陶瓷粉体和所述第三陶瓷粉体分别加入溶剂、去泡剂和分散剂进行球磨,球磨后再加入粘结剂和增塑剂进行砂磨。

[0017]

优选的,所述等静压处理的条件包括,在压力为100-300mpa且温度为40℃-90℃的条件下进行等静压处理。

[0018]

优选的,在排胶过程中,当排胶温度从室温升到500℃,升温速率为0.5℃/min,保温0.5-2h,当排胶温度从500℃升到900℃,升温速率为1℃/min,在900℃的条件下保温1-3h,得到陶瓷素坯。

[0019]

优选的,在烧结过程中,烧结气氛为氩气,在压力为20mpa-180mpa下升温至最高烧结温度后进行等静压烧结1-3h,所述最高烧结温度为1250℃-1550℃的条件下进行热等静压烧结。

[0020]

优选的,在烧结过程中,当烧结温度从室温升至1300℃的过程中,升温速度为5-10℃/min,炉内气压由30mpa升至150mpa,保温40-180min;温度从1300℃以3-5℃/min降至800℃,压力由150mpa降至100mpa;800℃以5-10℃降至室温,压力由100mpa降至10mpa,然后保压直至泄压开炉取出产品。

[0021]

本发明还提供了一种渐变色陶瓷,所述渐变色陶瓷由以上所述制备方法制得。

[0022]

本发明还提供了一种壳体,所述壳体由以上所述渐变色陶瓷制得。

[0023]

本发明还提供了一种移动终端,其特征在于,所述移动终端包括以上所述壳体。

[0024]

本发明的有益效果为提供了一种渐变色陶瓷及其制备方法和应用,所述制备方法包括:堆叠若干层白色透明第二膜片和有色第一膜片形成堆叠体,所述堆叠体中若干层所述第一膜片夹设于若干层所述第二膜片之间,或,堆叠若干层白色不透明第三膜片、有色第一膜片和白色透明第二膜片形成堆叠体,所述堆叠体中若干层所述第一膜片夹设于若干层所述第二膜片和若干层所述第三膜片之间;将所述堆叠体依次经过等静压处理、排胶、烧结后获得复合陶瓷;加工所述复合陶瓷获得渐变色陶瓷,在加工过程中,刀具在所述复合陶瓷上的走刀路线与堆叠方向形成的夹角在0度到90度。本发明的制备方法简单,制得的陶瓷材料呈现渐变色彩,改变了现有陶瓷材料颜色单一情况,呈现更优的视觉效果。

附图说明

[0025]

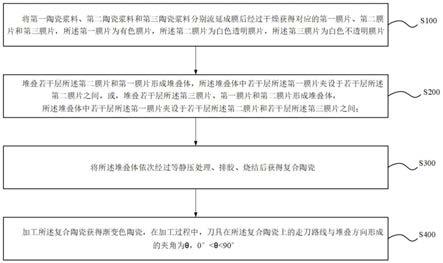

图1是本发明实施例的渐变色陶瓷的制备方法流程图。

具体实施方式

[0026]

为了使本发明的目的、技术方案及优点更加清楚明白,下面结合附图和具体实施例对本发明作进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0027]

为了使本揭示内容的叙述更加详尽与完备,下文针对本发明的实施方式与具体实施例提出了说明性的描述;但这并非实施或运用本发明具体实施例的唯一形式。实施方式中涵盖了多个具体实施例的特征以及用以建构与操作这些具体实施例的方法步骤与其顺序。然而,亦可利用其它具体实施例来达成相同或均等的功能与步骤顺序。

[0028]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于

本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0029]

请参阅图1,为本发明提供了一种渐变色陶瓷的制备方法,制备方法包括以下步骤:

[0030]

步骤s100中,将第一陶瓷浆料、第二陶瓷浆料和第三陶瓷浆料分别流延成膜后经过干燥获得对应的第一膜片、第二膜片和第三膜片,所述第一膜片为有色膜片,所述第二膜片为白色透明膜片,所述第三膜片为白色不透明膜片。

[0031]

可选的,在步骤s100中,还包括制备陶瓷浆料,具体为:配置第一陶瓷粉体、第二陶瓷粉体和第三陶瓷粉体,第一陶瓷粉体包括氧化锆粉体、稳定剂和色料粉体;第二陶瓷粉体包括氧化锆粉体和稳定剂;第三陶瓷粉体包括氧化锆粉体、氧化铝粉体和稳定剂;稳定剂粉体包括氧化钇、氧化镁、氧化钙和氧化钪中的至少一种;色料粉体包括金属氧化物。

[0032]

将第一陶瓷粉体、第二陶瓷粉体和第三陶瓷粉体分别加入添加剂混合进行研磨获得研磨液,将研磨液通过微米级滤膜过滤获得第一陶瓷浆料、第二陶瓷浆料和第三陶瓷浆料。

[0033]

可选的,在获得研磨液过程中,先将第一陶瓷粉体、第二陶瓷粉体和第三陶瓷粉体分别加入溶剂、去泡剂和分散剂进行球磨,球磨后再加入粘结剂和增塑剂进行砂磨。

[0034]

具体的,按100重量份氧化锆粉体(粒径低于300nm,纯度99.95-99.99%)、2-10份稳定相(氧化钇、氧化镁、氧化钙或氧化钪等)和1-20重量份色料配料;将氧化锆粉体、稳定剂和色料粉体置于球磨罐(球磨研磨速度小,球磨介质大,前期匀化处理)进行第一次研磨中,往球磨罐中依次加入溶剂、去泡剂和分散剂,球磨12-48h,再往球磨罐中依次加入粘结剂和增塑剂,采用砂磨机(砂磨机:速度快,球径0.3-1mm)进行研磨1-10h,研磨液经0.2-0.5微米滤膜过滤后得到彩色膜片流延浆料,即为第一陶瓷浆料。

[0035]

将第一陶瓷浆料置于真空装置中去除气泡,之后在流延刀口高为50-1500μm的条件下利用流延机进行流延,流延后干燥得到彩色膜素体膜片,即为第一膜片。

[0036]

按100重量份氧化锆粉体(粒径低于300nm,纯度99.95-99.99%)和2-10份稳定剂(氧化钇、氧化镁、氧化钙或氧化钪)配料;将氧化锆粉体和稳定剂置于球磨罐(球磨研磨速度小,球磨介质大,前期匀化处理)进行第一次研磨中,往球磨罐中依次加入溶剂、去泡剂和分散剂,球磨12-36h,再往球磨罐中依次加入粘结剂和增塑剂,采用砂磨机(砂磨机:速度快,磨径0.3-1mm)进行研磨1-10h,研磨液经0.2-0.5微米滤膜过滤后得到透明膜片流延浆料,即为第二陶瓷浆料。

[0037]

按100重量份氧化锆粉体(粒径低于300nm,纯度99.95-99.99%)、2-10份稳定相(氧化钇、氧化镁、氧化钙或氧化钪)和5-25质量份氧化铝配料,氧化铝粒径10~150nm;其余与透明的相同,制备得到白色不透明膜素体膜片。

[0038]

将第二陶瓷浆料和第三陶瓷浆料分别置于真空装置中去除气泡,之后在流延刀口高为50-1500μm的条件下利用流延机进行流延,分别流延后干燥得到白色透明膜素体膜片和白色不透明膜素体膜片即分别对应为第二膜片和第三膜片。

[0039]

步骤s200中,堆叠若干层所述第二膜片和第一膜片形成堆叠体,所述堆叠体中若干层所述第一膜片夹设于若干层所述第二膜片之间。

[0040]

或,堆叠若干层所述第三膜片、第一膜片和第二膜片形成堆叠体,所述堆叠体中若

干层所述第一膜片夹设于若干层所述第二膜片和若干层所述第三膜片之间。

[0041]

步骤s300中,将所述堆叠体依次经过等静压处理、排胶、烧结后获得复合陶瓷。

[0042]

具体的,等静压处理的条件包括,在压力为100-300mpa且温度为40℃-90℃的条件下对堆叠体进行等静压处理。

[0043]

具体的,在排胶过程中,当排胶温度从室温升到500℃,升温速率为0.5℃/min,保温0.5-2h,当排胶温度从500℃升到900℃,升温速率为1℃/min,在900℃的条件下保温1-3h,得到陶瓷素坯。

[0044]

具体的,在烧结过程中,将陶瓷素坯置于高温炉的高压容器中,烧结气氛为氩气,在压力为20mpa-180mpa下升温至最高烧结温度后进行等静压烧结1-3h,最高烧结温度为1250℃-1550℃的条件下进行热等静压烧结。在烧结过程中,当烧结温度从室温升至1300℃的过程中,升温速度为5-10℃/min,炉内气压由30mpa升至150mpa,保温40-180min;温度从1300℃以3-5℃/min降至800℃,压力由150mpa降至100mpa;800℃以5-10℃降至室温,压力由100mpa降至10mpa,然后保压直至泄压开炉取出产品。

[0045]

步骤s400中,加工所述复合陶瓷获得渐变色陶瓷,在加工过程中,刀具在所述复合陶瓷上的走刀路线与堆叠方向形成的夹角为θ,0

°

<θ<90

°

。

[0046]

具体的,刀具走刀路线与堆叠方向(若干第一膜片和第二膜片堆叠方向或若干第一膜片、第二膜片和第三膜片堆叠方向)的夹角决定渐变区间,夹角越大,渐变区间越窄。

[0047]

若堆叠体的结构为若干层第一膜片叠设于若干层第二膜片之间,则对堆叠体进行加工后,得到双面渐变色陶瓷。双面渐变具有双面多重光的散射效果,渐变效果更加自然真实。在本发明实施例中,堆叠体的叠层结构为:18层第二膜片膜片+4层第一膜片+18层第二膜片,堆叠体的厚度0.5-1.0mm,第一膜片、第二膜片以及第三膜片烧结之后各膜片厚度为25微米。在加工后,两侧18层第二膜片的厚度相对于中间的4层第一膜片的厚度发生了连续变化,即使得中间的有色膜片两侧的白色透明膜片的厚度发生变化,使得从白色透明膜片一侧看,厚度越低,透明度越大,对于本发明实施例中的透明氧化锆(第二膜片):厚度0.5-1.0mm时,透明度tp为5-20,因此,可以形成双面渐变色陶瓷。

[0048]

若堆叠体的结构为若干层第一膜片叠设于若干层第二膜片和若干层第三膜片之间,则形成单面渐变陶瓷。在本发明实施例中,堆叠体的叠层结构为:18层第二膜片膜片+4层第一膜片+18层第三膜片,堆叠体的厚度0.5-1.0mm,第一膜片、第二膜片以及第三膜片烧结之后各膜片厚度为25微米。在加工后,一侧的18层第二膜片的厚度相对于中间的4层第一膜片的厚度发生了连续变化,即使得中间的有色膜片一侧的白色透明膜片的厚度发生变化,使得从白色透明膜片一侧看,厚度越低,透明度越大,对于本发明实施例中的透明氧化锆(第二膜片):厚度0.5-1.0mm时,透明度tp为5-20,加氧化铝的氧化锆陶瓷(第三膜片):厚度0.5-1.0mm时,透明度tp低于2,视觉上看过去,可以认为不透,因此,可以形成单面渐变色陶瓷。

[0049]

基于以上渐变色陶瓷的制备方法,本发明还提供了一种渐变色陶瓷,渐变色陶瓷由以上制备方法制得。本发明的渐变色陶瓷颜色层次丰富,视觉效果相比单一颜色更优,且色彩渐变多样。

[0050]

本发明还提供了一种壳体,壳体由以上渐变色陶瓷制得。本发明实施例中,通过采用以上渐变色陶瓷制备得到的壳体,不仅具有高级质感和手感,同时色彩渐变多样,能够实

现更优视觉效果,外表美观。同时由于着色剂为无毒安全的有色氧化物,还能保证在使用和接触的过程中安全无毒。

[0051]

本发明还提供了一种移动终端,移动终端包括以上壳体。当然,本领域技术人员可以理解,移动终端具备前面渐变色陶瓷和壳体的所有特征和优点,再次便不再一一赘述了。根据本发明的实施例,移动终端的具体种类没有限制要求,本领域技术人员可以根据实际需求灵活选择。在本发明的一些实施例中,移动终端的具体种类包括但不限于手机、笔记本、游戏机等电子设备。当然,本领域技术人员可以理解,除了前面的壳体,电子设备还包括常规电子设备所必备的结构或部件,以手机为例,除了前面的壳体,手机还包括显示面板、玻璃盖板、cpu处理器、照相模组、语音模组、触控模组等必备的结构或部件。下面以具体实施例和对比例来进一步加深理解。

[0052]

以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1