一种绿松石无差异优化方法与流程

[0001]

本发明涉及一种绿松石无差异优化方法,属于珠宝加工技术领域。

背景技术:

[0002]

绿松石是一种深受人们喜爱的天然名贵玉石,“颜色”是评价绿松石价值的首要因素。按照一般商业标准,最好的颜色是天蓝(蔚蓝)色,也就是人们常说的高蓝,然后依次是深蓝、蓝绿、绿、黄、灰(白)等。

[0003]

绿松石所呈现出的不同颜色,不仅与其含有的铜元素含量有关,而且还与其成分中的含水量密切相关。这是因为,绿松石的主要化学成分为含水的铜铝磷酸盐(cual6(po4)4(oh)8·

5h2o)隐晶质集合体,疏松多孔,若孔隙含水量高,则内部漫反射减少,绿松石便显示出较深的颜色;反之亦然。同时,绿松石在佩戴或保存过程中,随着环境的变化和时间的延续,孔隙中的水分非常容易脱失,将会使得颜色变浅。以上两方面原因共同作用,导致自然环境中的高蓝料非常稀少。

[0004]

为了优化绿松石的颜色,业内有人采用以下几种技术方案:

①

浸胶。浸胶的绿松石颜色呆板不自然,有时可见明显的内外部颜色分界现象,表现为外深内浅,染料聚集在裂隙处使得颜色加深,放大检查可见胶质物残余。浸胶的绿松石长期佩戴会发生褪色或胶质物变黄,颜色不稳定。

②

泡油。泡油后的绿松石颜色较为生硬,在炎热天气佩戴时会渗出粘腻的物质,并挥发出类似油脂变质的异味。

③

蜡抛光。在打磨绿松石时使用蜡抛光技术,使绿松石表面形成一层薄薄的蜡膜,以达到封存绿松石内部水分的目的。由于在佩戴过程中,绿松石很容易与身体发生摩擦,使得表面蜡膜脱落,因此蜡抛光技术不具耐久性。同时,利用以上技术方案对不同颜色的绿松石原石或半成品进行统一处理后得到的颜色仍存在较大差异。

[0005]

另一方面,我国湖北十堰被称为“中国绿松石之乡”,是全球最大的绿松石出产地,开采历史悠久,储量丰富,产品远销到美国、法国、新加坡等30多个国家和地区。但是,由于湖北绿松石原生矿石的自身结构较为疏松,原矿颜色以灰白色至淡蓝绿色为主,大多数绿松石的品质不佳,急需一种能够优化绿松石颜色、提升其品质及市场价值的方法。

技术实现要素:

[0006]

本发明的目的在于克服现有技术的缺陷,提供一种能够对灰白色至淡蓝绿色湖北绿松石进行一体化加工处理,从而制备得到色泽蔚蓝、色深较为一致,质地细腻、通透莹润绿松石的无差异优化方法。

[0007]

为实现上述目的,本发明采用了如下技术方案:

[0008]

一种绿松石无差异优化方法,包括以下步骤:

[0009]

(1)将待加工的绿松石与川蜡放置于高压釜中;

[0010]

(2)密闭高压釜,减压至100kpa以下;

[0011]

(3)高压釜内部升温至90-95℃,待川蜡融化并浸没绿松石后,向高压釜内充入保

护气体,增压至0.2-0.3mpa;

[0012]

(4)在此温度下,保持温度10-12小时,期间连续增加压力至1.0-3.0mpa;

[0013]

(5)高压釜内部自然降温至常温,释放高压釜内部压力,取出绿松石。

[0014]

进一步,步骤(1)中所述川蜡为有孔晶架结构,含水量为3-5wt.%。

[0015]

进一步,步骤(1)中所述川蜡为块状固体。

[0016]

进一步,步骤(1)中,先将绿松石与川蜡放置于顶部开口的容器中,再将装有绿松石与川蜡的容器整体放置于高压釜中。

[0017]

进一步,步骤(1)中,所述容器内部设有支架,所述绿松石悬架或铺设在支架上以避免绿松石之间相互接触或贴合。所述的支架上还设有托盘;所述支架为钢丝支架或钢网支架。

[0018]

进一步,所述高压釜设有内部压力测量装置及进/排气口,用于对高压釜内部压力进行测量和控制。

[0019]

进一步,步骤(3)中,所述保护气体为氮气或者惰性气体。

[0020]

进一步,步骤(4)中,连续增加压力的方式可以是线性增压,即在10-12小时期间,将高压釜内部压力均匀的上升至1.0-3.0mpa的目标压力。

[0021]

进一步,步骤(5)中,所述自然降温的时长不少于2小时;所述释放高压釜内部压力的时长不少于10分钟,释放压力需要缓慢且匀速。

[0022]

进一步,所述待加工的绿松石为灰白色至淡蓝绿色(包括灰白、黄、绿、淡蓝绿等)的湖北绿松石。

[0023]

本发明的绿松石无差异优化方法,一是通过在中温环境下(90-95℃)对绿松石进行浸蜡,可以避免绿松石失水及川蜡蒸发,使川蜡中的水分及蜡油成分充分浸入绿松石内部的孔隙中,从而有效改变绿松石的颜色质地;二是采用先降压、后加压的方式进行浸蜡,可以充分排出绿松石孔隙中的空气,从而使蜡油成分更好的渗入绿松石内部,从而使人们在佩戴过程中,绿松石附着的蜡质不易磨损或脱落;三是通过较长时间的高压浸蜡,使绿松石隐晶质集合体能够与川蜡中的水分充分进行水合反应,从而实现了不同颜色品质的绿松石经过优化后,达到较为一致的蔚蓝色,实现品质的无差异化;四是本方法生产的绿松石颜色稳定持久,不易褪色。

附图说明

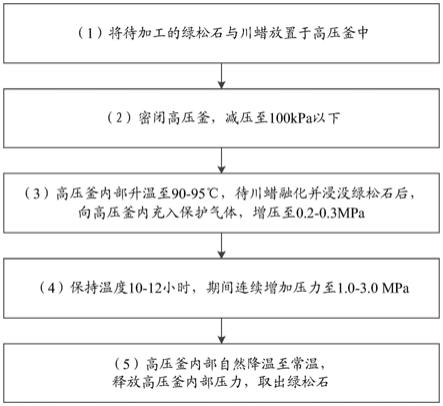

[0024]

图1是本发明绿松石无差异优化方法的整体流程示意图;

[0025]

图2是本发明进行绿松石优化所采用的装置结构示意图。

具体实施方式

[0026]

以下结合附图1-2,进一步说明本发明绿松石无差异优化方法的具体实施步骤。本发明的绿松石无差异优化方法不限于以下实施例的描述。

[0027]

本发明给出一种绿松石无差异优化方法,如图1所示,包括以下步骤:

[0028]

(1)将待加工的绿松石与川蜡放置于高压釜中。

[0029]

采用的川蜡为有孔晶架结构,该结构具有吸收水分的能力,因此川蜡中通常含有少量的水分(一般小于5wt.%))。在本发明中,采用川蜡的目的在于,第一方面,利用川蜡中

自身含有的适量水分,这些水分与绿松石隐晶质集合体产生水合反应,能够使因缺水而显示出灰白色至淡蓝绿色的绿松石的颜色加深,逐渐向蔚蓝色转变;第二方面,川蜡中的蜡油成分渗入绿松石的孔隙后,减少孔隙漫反射,也可以使绿松石的色泽更加蔚蓝、外观更加晶莹圆润;第三方面,川蜡是白蜡虫分泌在所寄生的女贞树或白蜡树枝上的蜡质,人们贴身佩戴浸过川蜡的绿松石对身体无损害。而现有技术中用蓝色染料对绿松石进行染色,以达到加深其颜色的目的,用染料染过色的绿松石需要在鉴定证书上注明其经过人工处理,且染料对人体肌肤可能存在刺激。与染色绿松石不同,gb/t 16553

---

2017珠宝玉石鉴定认为绿松石浸蜡是一种优化手段,可以被广大消费者接受。采用川蜡的相反一方面原因在于,不宜直接采用液态水对绿松石进行泡水优化,这是因为绿松石浸水后,一是其颜色并不能长久保持,二是过量的水会对绿松石矿物晶体造成溶蚀,从而对其品质造成不良影响。

[0030]

本发明中采用的川蜡的含水量为3-5wt.%为宜。这是因为,若川蜡中的水含量过低,则优化效果不明显;若过高,则过多的水不仅无益于改变绿松石的颜色,而且还可能对绿松石的内部结构造成溶蚀。如果川蜡原料的含水量不在此范围内,则可以采用热煮法的川蜡加工工艺,通过热煮方式降低川蜡的含水量,或者通加水热煮的方式提高川蜡的含水量,将川蜡的含水量控制在上述范围内。

[0031]

本发明选用块状的固体川蜡,与绿松石一同放置在顶部开口的容器中,再将装有绿松石与川蜡的容器整体放置于高压釜中。川蜡的数量以融化后能够淹没绿松石为宜。为了防止绿松石之间因接触、贴合而产生的浸蜡不充分,可以在容器内部设置一个钢丝支架或钢网支架,将绿松石悬架或铺设在支架上以避免绿松石之间相互接触或贴合。

[0032]

(2)密闭高压釜,通过抽真空气泵,将高压釜内部气压减至100kpa以下。

[0033]

本步骤的目的在于,尽量减少绿松石孔隙中残留的空气,为浸蜡做好准备,便于川蜡更好的浸入绿松石的孔隙。

[0034]

(3)高压釜内部升温至90-95℃,待川蜡融化并浸没绿松石后,通过高压气泵,向高压釜内充入保护气体,增压至0.2-0.3mpa,检查高压釜气密性,确保无漏气。

[0035]

设置该中温反应温度的原因如下:绿松石是一种非耐热玉石,高温下易失水,会爆裂成一些褐色的粉末。不同色调的绿松石中均含有大量的水,平均为15-20%,主要是三种水:吸附水,结晶水和结构水。吸附水的存在会影响绿松石的物理和化学性质,尤其是韧性、强度等力学性质。加热温度超过100℃时,绿松石脱去部分吸附水,加热至230℃时绿松石脱去吸附水和部分结晶水,表面微形貌特征变化不大,颗粒感略显明显;逐渐升温至700℃时原石脱去结构水,绿松石内部结构逐渐被破坏,加热到1100℃生成新物质为具方英石和磷石英结构的alpo4+cu2o。因此本发明给出的方案中的热浸蜡工艺,必须在中温下进行。同时,综合考虑到川蜡的熔融温度和流动性,确定将反应稳定设定在90-95℃为最佳。

[0036]

采用的保护气体为氮气或者惰性气体,以避免绿松石在高压中温环境下与空气中的氧气等发生氧化反应。

[0037]

(4)保持温度10-12小时,期间连续增加压力至1.0-3.0mpa。

[0038]

本发明中连续增加压力的方式可以是线性增压,即在10-12小时的范围内,将高压釜内部压力均匀的上升至1.0-3.0mpa的目标压力。

[0039]

(5)高压釜内部自然降温至常温,释放高压釜内部压力,取出绿松石。

[0040]

本发明中自然降温的时长不少于2小时;释放高压釜内部压力的时长不少于10分

钟,释放压力需要缓慢且匀速。平缓降温及释压的目的在于,避免温度、压力突变,或者高温下突然释压,导致绿松石内部因应力过大而产生炸裂。

[0041]

本发明的方法,尤其适用于灰白色至淡蓝绿色的湖北绿松石。由于本方法能够有效实现对绿松石的补水及填充孔隙的效果,因此对于灰白色至淡蓝绿色范围内(包括灰白、黄、绿、淡蓝绿等)的不同色泽绿松石,无需区分原材料的原有色泽,便可以直接在一次优化过程中进行统一优化,最终产生色泽趋于一致(即本发明名称中所述的“无差异”)的绿松石产品。由此可见,本实施例的方法可以避免前期需要对不同色泽绿松石根据色泽进行分类、然后针对不同类型绿松石采用不同优化参数分别进行处理的弊端。

[0042]

如图2所示,本发明绿松石无差异优化方法采用的装置,包括高压釜1、抽真空气泵4、高压气泵5和气瓶6等,高压釜1上方设有压力表2和进/排气口3,进/排气口3通过三通阀连接抽真空气泵4和高压气泵5,高压气泵5的进气口连接装有保护气体的气瓶6。在反应釜容器内部设置一个钢丝支架或钢网支架,绿松石悬架或铺设在支架上以避免绿松石之间相互接触或贴合。

[0043]

以下是本发明方法和装置应用的实例。

[0044]

本实施例中采用的高压釜1为威海汇鑫公司生产的gsh不锈钢反应釜,该反应釜内腔为圆柱形结构,底圆直径为16cm,高30cm,内腔中设有支架和托盘,将内腔分为三层。该反应釜具有恒温电加热功能,耐压值为10mpa。反应釜上方设有压力表2和进/排气口3,进/排气口3通过三通阀连接有抽真空气泵4和高压气泵5,高压气泵5的进气口连接有装有保护气体的气瓶6。

[0045]

本实施例中,待加工的绿松石材料为36块色泽差异较大(灰白色至淡蓝绿色)椭圆形弧面宝石材料,每块长3cm、宽2cm、厚1cm。

[0046]

先在反应釜内腔容器的每层托盘中放置3cm厚的川蜡(堆积厚度,下同),川蜡含水量为3-5wt.%,然后放置12块样品,最后在样品上方再覆盖3cm厚的川蜡。以上步骤完成后,密闭高压釜,减压至100kpa以下;高压釜内部升温至93℃,待川蜡融化并浸没绿松石后,向高压釜内充入保护气体,充入的保护气体压力为0.25mpa;全过程设定反应温度为93℃,保温时长为11小时,期间连续增加压力至2.2mpa,即终止压力为2.2mpa;然后自然降温至常温,自然降温的时长为3小时;缓慢且匀速地释放高压釜内部压力,释放高压釜内部压力的时长为20分钟,取出绿松石。过程中通过反应釜的压力表3对反应釜内部的压力进行测量,通过与进/排气口2连接的抽真空气泵4和高压气泵5,对反应釜内部的压力进行控制。

[0047]

优化完成后,36块绿松石材料颜色明显变深,色泽趋于一致,为蔚蓝色,外观更加圆润通透。

[0048]

本发明一是通过在中温环境下对绿松石进行浸蜡,有效改变绿松石的颜色质地;二是采用先降压、后加压的方式进行浸蜡,使蜡油成分更好的渗入绿松石内部;三是通过较长时间的高压浸蜡,实现了不同颜色品质的绿松石经过优化后,达到较为一致的蔚蓝色;四是本方法生产的绿松石颜色稳定持久,不易褪色。

[0049]

以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1