一种用于破碎顶板加固的注浆材料的制作方法

[0001]

本发明涉及一种注浆材料,尤其涉及一种用于破碎顶板加固的注浆材料。

背景技术:

[0002]

在井下矿山开采中,经常涉及到巷道破碎顶板的加固问题,通常采用的加固方法有如下几种:(1)采用加密的锚索或锚杆结合高强度的钢丝网、钢带进行加强支护。该加固方法成本较高,对破碎顶板的支护效果一般,随着时间的推移及矿山井下的复杂环境,锚索或锚杆、钢丝网、钢带易发生锈蚀,失去支护能力,发生冒顶。

[0003]

(2)采用具有一定固结强度的注浆材料对破碎岩层进行注浆加固。目前加固破碎煤层的注浆材料一般为单水泥浆液加固,水灰比为1.0,但该注浆材料存在以下缺陷:

①

凝结时间长,通常8~12小时才能初凝;

②

强度低,1d强度通常小于1mpa,3d强度小于3mpa,7d强度小于7mpa,28d强度小于10mpa;

③

固化成型后,会出现体积收缩现象,对破碎顶板岩层的粘结性差。

[0004]

(3)采用具有ab料化学注浆材料,如专利cn 103739813 a中就阐述了一种用于加固易破碎煤岩层的注浆材料及其制备方法,但该注浆材料存在以下缺陷:

①

制备过程复杂,在制备过程中就发生反应,且反应温度高达95

°

,危险性较大;

②

原料中含有反应型高分子化工材料,在固化反应中会释放大量的热,在煤矿中易引起煤层自燃,引发火灾,2020年国家煤监总局已明确发文,禁止化学反应剧烈、放热量大的高分子材料用于与煤直接接触的地点,充填密闭作业中禁止使用聚氨酯发泡材料《煤矿井下反应型高分子材料安全管理办法》;

③

贮存条件苛刻,难以使用井下复杂的环境。

[0005]

因此,现有的注浆材料无法满足破碎顶板岩层的有效加固和安全使用,且成本较高,亟需一种新的无机注浆材料来替代。

技术实现要素:

[0006]

本发明所要解决的技术问题是提供一种安全无污染、成本低、性能稳定的用于破碎顶板加固的注浆材料。

[0007]

为解决上述问题,本发明所述的一种用于破碎顶板加固的注浆材料,其特征在于:该注浆材料由下述重量百分比的原料机械搅拌混合20分钟后制得:425硅酸盐水泥60%~80%,s95矿粉5%~25%,水泥熟料5%~10%,脱硫石膏3%~5%,元明粉1%~3%,减水剂0.1%~0.5%。

[0008]

所述水泥熟料的比表面积大于300m2/kg。

[0009]

所述减水剂是指普通减水剂。

[0010]

如上所述的一种用于破碎顶板加固的注浆材料的使用方法,其特征在于:根据顶板岩层破碎程度,按照0.3~0.5水灰比,将该注浆材料与水混合搅拌均匀后,通过注浆泵将料浆泵送至注浆锚索内固化即可。

[0011]

本发明与现有技术相比具有以下优点:

1、本发明均采用市面上容易获得且价格低廉的原料,极大地降低了成本。

[0012]

2、本发明原料均为无机材料,不含挥发性溶剂、不产生任何有毒有害气体,安全无污染,符合国家煤监总局《煤矿井下反应型高分子材料安全管理办法》中关于在煤矿井下煤岩体加固、充填密闭、快速堵水、防堵漏风中对于材料的要求。

[0013]

3、本发明仅需将各原料进行机械混合即可制得,整个制备过程中物料均不发生反应,不但操作简便,而且保证了制备过程中的安全。

[0014]

4、本发明具有可泵送、速凝、强度高、粘结力强的特点,使用时,通过加入一定量的水,控制水灰比为0.3~0.5,搅拌均匀后,采用注浆泵泵送至注浆锚索或注浆孔内,浆液在注浆压力的作用下在顶板破碎岩层内进行扩散,填充破碎岩层之间的裂隙,固化后产生的高强度固结体可以有效粘结破碎岩层,起到改善破碎顶板岩体条件和有效加固的目的。同时,在固化过程中的水化反应均是在常温下进行。

附图说明

[0015]

下面结合附图对本发明的具体实施方式作进一步详细的说明。

[0016]

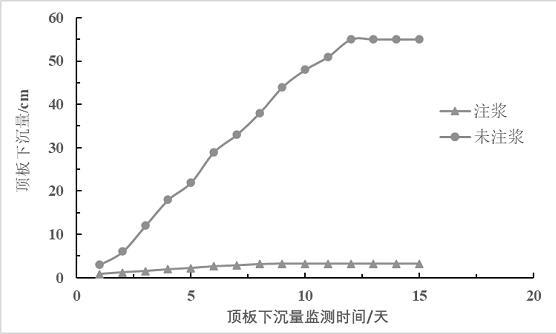

图1为本发明实施例6的顶板下沉监测图。

[0017]

图2为本发明实施例7的顶板下沉监测图。

具体实施方式

[0018]

实施例1 一种用于破碎顶板加固的注浆材料,该注浆材料由下述重量百分比(kg/kg)的原料机械搅拌混合20分钟后制得:425硅酸盐水泥63.8%,s95矿粉22%,水泥熟料10%,脱硫石膏3%,元明粉1%,减水剂0.2%。

[0019]

对该注浆材料产品的凝结时间和强度进行测试,测试结果见表1。

[0020]

表1实施例2 一种用于破碎顶板加固的注浆材料,该注浆材料由下述重量百分比(kg/kg)的原料机械搅拌混合20分钟后制得:425硅酸盐水泥75%,s95矿粉11.7%,水泥熟料8%,脱硫石膏4%,元明粉1%,减水剂0.3%。

[0021]

对该注浆材料产品的凝结时间和强度进行测试,测试结果见表2。

[0022]

表2实施例3 一种用于破碎顶板加固的注浆材料,该注浆材料由下述重量百分比(kg/kg)的原料机械搅拌混合20分钟后制得:425硅酸盐水泥72%,s95矿粉14.2%,水泥熟料9.5%,脱硫石膏3%,元明粉1%,减水剂0.3%。

[0023]

实施例4 一种用于破碎顶板加固的注浆材料,该注浆材料由下述重量百分比(kg/kg)的原料机械搅拌混合20分钟后制得:425硅酸盐水泥68.4%,s95矿粉13.1%,水泥熟料10%,脱硫石膏5%,元明粉3%,减水剂0.5%。

[0024]

实施例5 一种用于破碎顶板加固的注浆材料,该注浆材料由下述重量百分比(kg/kg)的原料机械搅拌混合20分钟后制得:425硅酸盐水泥80%,s95矿粉7.6%,水泥熟料5%,脱硫石膏5%,元明粉2%,减水剂0.4%。

[0025]

实施例6 一种用于破碎顶板加固的注浆材料,该注浆材料由下述重量百分比(kg/kg)的原料机械搅拌混合20分钟后制得:425硅酸盐水泥60%,s95矿粉25%,水泥熟料7.9%,脱硫石膏5%,元明粉2%,减水剂0.1%。

[0026]

实施例7 一种用于破碎顶板加固的注浆材料,该注浆材料由下述重量百分比(kg/kg)的原料机械搅拌混合20分钟后制得:425硅酸盐水泥76.5%,s95矿粉5%,水泥熟料10%,脱硫石膏5%,元明粉3%,减水剂0.5%。

[0027]

上述实施例1~7中,水泥熟料的比表面积大于300m2/kg。

[0028]

减水剂是指混凝土工程中使用的普通减水剂。

[0029]

上述实施例1~7所得的注浆材料可以根据顶板岩层破碎程度,按照0.3~0.5水灰比与水混合搅拌均匀后使用。具体如下:当顶板岩层极其破碎时,水灰比采用0.3;当顶板岩层一般破碎时,水灰比采用0.5;介于二者之间时,水灰比采用0.4。

[0030]

实施例6 在山东某煤矿井下采用实施例1所得的注浆材料对破碎顶板进行注浆加固,注浆区域顶板一般破碎。将注浆材料按照水灰比为0.5与水进行搅拌混合均匀,每次搅拌的量为:注浆量25kg,水12.5kg。搅拌混合均匀后通过注浆泵将料浆泵送至注浆锚索内。

[0031]

单根注浆锚索的注浆量为35kg左右(料浆重量),说明料浆的可注性较好,料浆在破碎岩层中的流动性较好。

[0032]

对采用该注浆料注浆后的区域与未采用该注浆料注浆的区域顶板的下沉量进行监测,监测结果表明,注浆后的区域顶板下沉量降低了96%,极大地改善了破碎顶板的支护效果(如图1所示)。

[0033]

实施例7 在山东某煤矿井下采用实施例2所得的注浆材料对破碎顶板进行注浆加固,注浆区域顶板极其破碎。将注浆材料按照水灰比为0.3与水进行搅拌混合均匀,每次搅拌的量为:注浆量25kg,水7.5kg。搅拌混合均匀后通过注浆泵将料浆泵送至注浆锚索内。

[0034]

单根注浆锚索的注浆量为30kg左右(料浆重量),说明料浆的可注性较好,料浆在破碎岩层中的流动性较好。

[0035]

对采用该注浆料注浆后的区域与未采用该注浆料注浆的区域顶板的下沉量进行监测,监测结果表明,注浆后的区域顶板下沉量降低了88%,极大地改善了破碎顶板的支护效果(如图2所示)。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1