一种钙铕氮化物固溶体粉末及其制备方法与流程

[0001]

本发明涉及化工技术领域,尤其涉及一种钙铕氮化物固溶体粉末及其制备方法。

背景技术:

[0002]

目前,随着新材料技术的发展,具有可控成分结构性的钙铕氮化物固溶体粉体逐渐在行业内兴盛起来,展现出了良好的市场前景,钙铕氮化物固溶体可使用在led荧光粉、陶瓷颜料等领域的原材料。

[0003]

金属钙与氮气反应在360℃的温度下就开始了,但重量的增加是小幅度的,等到后期反应就会停止,这是因为反应生成一层n-ca膜使得反应难以进行,即便是在650℃保温50小时以上,反应也难以进行,并且要通入大量的氮气气流。这时如果氮气中夹带少量的杂质气体如:水分、二氧化碳、氧气等都会被高温下的金属全部吸收,最后得到的产物氧含量也会很高,并且要反应完全反应时间需要持续100小时以上;因此,现有技术中的制备方法获得的产品纯度不高,耗时较长,同时需要耗费大量氮气,无法达到生产需求。

技术实现要素:

[0004]

本发明目的是针对上述问题,提供一种无需添加任何添加剂,操作简便,纯度更高,合成效率更高,氢气、氮气用量少,生产效率更高,工艺操控更加简单,氢化、氮化时间短,能耗少,生产周期短的钙铕氮化物固溶体粉末及其制备方法。

[0005]

为了实现上述目的,本发明的技术方案是:

[0006]

一种钙铕氮化物固溶体粉末,由钙铕氮化物固溶体粉碎制成,所述钙铕氮化物固溶体的化学通式为(ca

1-x

eu

x

)3n2;其中,0<x≤0.025。

[0007]

一种钙铕氮化物固溶体粉末的制备方法,包括以下步骤:

[0008]

s1、称取纯度≥99.99%的金属钙ca、纯度≥99.99%的金属铕eu,将其一同置于氧化铝坩埚的真空熔炼炉内,抽真空洗炉后通入氩气作为保护气体,并在750~820℃熔融后浇筑于铸锭模具中,获得合金铸锭;

[0009]

s2、将步骤s1获得的合金铸锭进行表面清理后,置于氢破碎炉中,用氩气洗炉,通入纯度≥99.99%的氢气并加热至220~360℃,使合金铸锭破碎,然后抽真空,加热至580℃脱氢,获得合金粗粉末;

[0010]

s3、将氢破碎炉的温度降低至300℃以下,在氢破碎炉中通入由纯度≥99.999%的液氮汽化获得的氮气并逐步升温至460℃保温180min,然后升温至610℃保温300min,获得钙铕氮化物固溶体粉末。

[0011]

进一步的,所述步骤s1中,所述抽真空洗炉时洗炉三次。

[0012]

进一步的,所述步骤s2中,所述进行合金铸锭表面清理主要用于把合金铸锭表面的氧化层和熔炼过程中产生的造渣杂质去除,然后通过对合金铸锭表面进行抛光使其表面残留的氧化层彻底去除。

[0013]

进一步的,所述步骤s2中,所述用氩气洗炉洗炉三次。

[0014]

进一步的,所述步骤s3中,所述氢破碎炉中的压力保持为0.5~0.6mpa。

[0015]

进一步的,所述步骤s3获得的钙铕氮化物固溶体粉末为粗颗粒粉末,将粗颗粒粉末移入水、氧含量均小于1ppm的手套箱内,通过粉碎机粉碎获得不同目数的细颗粒粉末。

[0016]

与现有技术相比,本发明具有的优点和积极效果是:

[0017]

1、本发明制备的钙铕氮化物固溶体粉末纯度较高,其主要原因为:

[0018]

(1)原料纯度高,本发明使用的原料中,金属钙纯度为99.99%、金属铕纯度为99.99%,氩气用液氩汽化做保护气,纯度达到99.999%以上,氮气用液氮汽化,纯度为99.999%以上,氢气纯度达到99.99%;

[0019]

(2)过程控制严格,本发明首先将金属钙、金属铕熔融铸锭形成钙铕的合金,在熔炼过程中把铸锭的金属表面的氧化层和熔炼过程中产生的造渣杂质去除,然后在进入氢破炉前继续抛光金属表面使其表面残留的氧化层彻底去除;

[0020]

(3)引入氢气破碎工艺,可以避免大块生成物在后期过程中接触氧气、水分等气体,并且氢气可以将部分未完全氧化的金属还原,进一步降低氧含量;

[0021]

(4)粗颗粒粉末的后期处理过程中是在水、氧含量均小于1ppm的手套箱中处理,并且是使用涂有高硬度耐磨碳化钨涂层的粉碎机粉碎完成,过程中进一步避免机械杂质的引入。

[0022]

2、本发明中各种金属经过熔炼工序后,各种原料在熔融状态下得到均匀的分布,即从原子层面混合,然后再经过氢破,氮化等工序,所以整个过程获得的产品均一性和一致性较高。

[0023]

3、本发明使用静态高压法制备氮化物固溶体粉末,无需大量的氮气气流,可以避免由于氮气中夹杂的少量杂质气体累积导致产品中杂质不可控的状况发生。

[0024]

4、本发明中的钙铕氮化物固溶体粉末经过了氢破碎环节,金属的表面和内部都存有大大小小或多或少的裂纹,这些裂纹构成了后期在合成氮化物固溶体的时候,氮气进入金属的通道,从而使反应更加容易进行,另外这些细小的裂纹也为后期机械破碎获得不同目数的粉末提拱了助力。

[0025]

5、本发明中的钙铕氮化物固溶体粉末制备的(ca

0.98

eu

0.02

)alsin3:eu红色荧光粉,其发射强度比直接用氮化钙、氮化铕、氮化硅、氮化铝获得的荧光粉强度更高,原因来自三个方面:

[0026]

(1)合成荧光粉的原料中,钙、铕已经在原子层面均匀分布,因为在caalsin3荧光粉中eu是占据ca的位置,相比于用氮化钙、氮化铕的制备方案只是在分子层面混合,使ca和eu从小颗粒分子层面的混合改进到原子层面的混合,大大缩短了烧结时eu替代ca原子的扩散距离,并且能够均匀的分布于整个晶体中,可以减少反应时间,产物亮度更高;

[0027]

(2)氮化铕无法用机械的方法粉碎到非常细小的尺寸,这样会造成eu离子在荧光粉单个颗粒的不同部位,或不同颗粒上或多或少存在偏析现象,导致发光亮度不能发挥到最佳强度。

[0028]

(3)本发明的钙铕氮化物固溶体粉末中,eu离子首先是以二价形式固溶在ca的位置上,caalsin3荧光粉的发光是eu

2+

的发光,其可以消除由于荧光粉制备过程中还原不彻底,存在eu

3+

导致发光亮度减弱的情况。

[0029]

6、本发明中金属钙和钙形成的氮化物为二价离子化合物,以ca

2+

的价态存在,而氮

化铕形成的是三价离子化合物,以eu

3+

存在,本发明的钙铕氮化物固溶体粉末中由于eu离子进入了ca的位置,就变成了以钙为基质的固溶体,其稳定性更好。

[0030]

7、本发明在最后合成时所需温度较低,最高温度只需要610℃,相比于其他制备方法来说,其制备操作更加简单快捷。

附图说明

[0031]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

[0032]

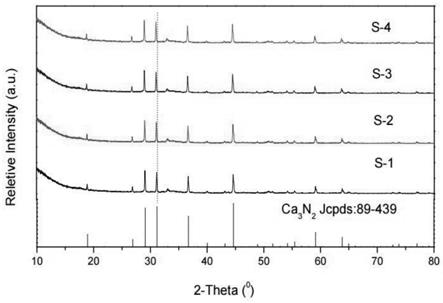

图1为实施例1-4制得的钙铕氮化物粉体的xrd图;

[0033]

图2为对比例1-2中两种荧光粉样品的发射光谱图。

具体实施方式

[0034]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

[0035]

本发明实施例与对比例所用金属钙为99.99%纯度,金属铕为99.99%纯度,氮化硅为ube,e10产品,氮化铝、氮化钙、氮化钙均为西格玛原料,氮气为99.999%的液氮汽化、氩气用99.999%的液氩汽化,氢气为99.99%纯度氢气。

[0036]

实施例1:制备(ca

0.995

eu

0.005

)3n2;

[0037]

称取金属钙981.3g,金属铕1.87g,在真空熔炼炉中用氩气洗炉三次,冲氩气至80kpa,加热至780℃熔融成浆液状态,浇注冷却得到合金铸锭。清理干净合金铸锭表面后装入氢破炉中,抽真空三次后加热至220℃活化,通入氢气,然后在加热至360℃保温4h后,加热至580℃抽真空脱去氢气,真空度小于40pa(仪表显示)后,冷却至300℃以下,开始通入氮气至0.5mpa,然后逐步升温至460℃,维持气体压力0.5mpa,保温3小时,然后将温度升到610℃保温5小时,5min内压力表显示不在下降,反应结束。然后冷却至室温状态,用不锈钢罐装料后移入水、氧含量均小于1ppm的手套箱内,用粉碎机粉碎、过筛得到1~150目的粉末样品,编号s-1做xrd检测。

[0038]

实施例2:制备(ca

0.985

eu

0.015

)3n2;

[0039]

称取金属钙945.3g,金属铕54.7g,在真空熔炼炉中用氩气洗炉三次,冲氩气至80kpa,加热至800℃熔融成浆液状态,浇注冷却得到合金铸锭。清理合金铸锭表面后装入氢破炉中,抽真空三次后加热至220℃活化,通入氢气,然后在加热至360℃保温4h后,加热至580℃抽真空脱去氢气,真空度小于40pa(仪表显示)后,冷却至300℃以下,开始通入氮气至0.55mpa,然后逐步升温至460℃,维持气体压力0.5mpa,保温4小时,然后将温度升到610℃保温5小时,5min内压力表显示不在下降,反应结束。然后冷却至室温状态,用不锈钢罐装料,移入水、氧含量均小于1ppm的手套箱内,用粉碎机粉碎、过筛得到1~150目的粉末样品,编号s-2做xrd检测。

[0040]

实施例3:制备(ca

0.98

eu

0.02

)3n2;

[0041]

称取金属钙728g,金属铕72g,在真空熔炼炉中用氩气洗炉三次,冲氩气至80kpa加热至810℃,熔融成浆液状态,浇注冷却得到合金铸锭。清理合金铸锭表面后装入氢破炉中,抽真空三次后加热至220℃活化,通入氢气,然后在加热至360℃保温4h后,加热至580℃抽真空脱去氢气,真空度小于40pa(仪表显示)后,冷却至300℃以下,开始通入氮气至0.6mpa,然后逐步升温至460℃,维持气体压力0.6mpa,保温4小时,然后将温度升到610℃保温5小时,5min内压力表显示不在下降,反应结束。然后冷却至室温状态,用不锈钢罐装料,移入水、氧含量均小于1ppm的手套箱内,用粉碎机粉碎、过筛得到1~150目的粉末样品,编号s-3做xrd检测。

[0042]

实施例4:制备(ca

0.975

eu

0.035

)3n2;

[0043]

称取金属钙911.2g,金属铕88.8g,在真空熔炼炉中用氩气洗炉三次,冲氩气至80kpa加热至820℃,熔融成浆液状态,浇注冷却得到合金铸锭。清理合金铸锭表面后装入氢破炉中,抽真空三次后加热至220℃活化,通入氢气,然后在加热至360℃保温4h后,加热至580℃抽真空脱去氢气,真空度小于40pa(仪表显示)后,冷却至300℃以下,开始通入氮气至0.6mpa,然后逐步升温至460℃,维持气体压力0.6mpa,保温4小时,然后将温度升到610℃保温5小时,5min内压力表显示不在下降,反应结束。然后冷却至室温状态,用不锈钢罐装料,移入水、氧含量均小于1ppm的手套箱内,用粉碎机粉碎、过筛得到1~150目的粉末样品,编号s-4做xrd检测。

[0044]

本发明合成的高纯钙铕氮化物是固溶体纯净物,不是氮化钙、氮化铕的两种机械混合物,从图1中看到,本发明固溶体的衍射峰与标准卡片纯氮化钙是相似的,并随着eu量的增加会向小角度移动,这是由于eu

2+

的离子半径较大的缘故。

[0045]

对比例1:

[0046]

在手套箱中称取实施例2的高纯钙铕氮化物固溶体粉末153.04g,加入140.28gsi3n4,122.96galn,用专用混料袋混合均匀后装入钼坩埚中在碳管炉内,氮气气氛下、1760℃温度、0.6mpa的压力下保温4小时,获得荧光粉样品,编号d-1,测试光谱性能。

[0047]

对比例2:

[0048]

在手套箱中称取氮化钙146.2g、氮化铕7.47g,加入140.28gsi3n4,122.96galn,混合均匀后在碳管炉内,氮气气氛下、1760℃温度、0.6mpa的压力下保温4小时,获得荧光粉样品,编号d-2,测试光谱性能。

[0049]

从图2中可以看到利用钙铕固溶体粉末作为原料,比直接用单原料合成的荧光粉发射强度高,充分说明了本发明制备的钙铕固溶体粉末混合均一性更好。

[0050]

本发明的有益效果如下:

[0051]

1、本发明制备的钙铕氮化物固溶体粉末纯度较高,其主要原因为:

[0052]

(1)原料纯度高,本发明使用的原料中,金属钙纯度为99.99%、金属铕纯度为99.99%,氩气用液氩汽化做保护气,纯度达到99.999%以上,氮气用液氮汽化,纯度为99.999%以上,氢气纯度达到99.99%;

[0053]

(2)过程控制严格,本发明首先将金属钙、金属铕熔融铸锭形成钙铕的合金,在熔炼过程中把铸锭的金属表面的氧化层和熔炼过程中产生的造渣杂质去除,然后在进入氢破炉前继续抛光金属表面使其表面残留的氧化层彻底去除;

[0054]

(3)引入氢气破碎工艺,可以避免大块生成物在后期过程中接触氧气、水分等气体,并且氢气可以将部分未完全氧化的金属还原,进一步降低氧含量;

[0055]

(4)粗颗粒粉末的后期处理过程中是在水、氧含量均小于1ppm的手套箱中处理,并且是使用涂有高硬度耐磨碳化钨涂层的粉碎机粉碎完成,过程中进一步避免机械杂质的引入。

[0056]

2、本发明中各种金属经过熔炼工序后,各种原料在熔融状态下得到均匀的分布,即从原子层面混合,然后再经过氢破,氮化等工序,所以整个过程获得的产品均一性和一致性较高。

[0057]

3、本发明使用静态高压法制备氮化物固溶体粉末,无需大量的氮气气流,可以避免由于氮气中夹杂的少量杂质气体累积导致产品中杂质不可控的状况发生。

[0058]

4、本发明中的钙铕氮化物固溶体粉末经过了氢破碎环节,金属的表面和内部都存有大大小小或多或少的裂纹,这些裂纹构成了后期在合成氮化物固溶体的时候,氮气进入金属的通道,从而使反应更加容易进行,另外这些细小的裂纹也为后期机械破碎获得不同目数的粉末提拱了助力。

[0059]

5、本发明中的钙铕氮化物固溶体粉末制备的(ca

0.98

eu

0.02

)alsin3:eu红色荧光粉,其发射强度比直接用氮化钙、氮化铕、氮化硅、氮化铝获得的荧光粉强度更高,原因来自三个方面:

[0060]

(1)合成荧光粉的原料中,钙、铕已经在原子层面均匀分布,因为在caalsin3荧光粉中eu是占据ca的位置,相比于用氮化钙、氮化铕的制备方案只是在分子层面混合,使ca和eu从小颗粒分子层面的混合改进到原子层面的混合,大大缩短了烧结时eu替代ca原子的扩散距离,并且能够均匀的分布于整个晶体中,可以减少反应时间,产物亮度更高;

[0061]

(2)氮化铕无法用机械的方法粉碎到非常细小的尺寸,这样会造成eu离子在荧光粉单个颗粒的不同部位,或不同颗粒上或多或少存在偏析现象,导致发光亮度不能发挥到最佳强度。

[0062]

(3)本发明的钙铕氮化物固溶体粉末中,eu离子首先是以二价形式固溶在ca的位置上,caalsin3荧光粉的发光是eu

2+

的发光,其可以消除由于荧光粉制备过程中还原不彻底,存在eu

3+

导致发光亮度减弱的情况。

[0063]

6、本发明中金属钙和钙形成的氮化物为二价离子化合物,以ca

2+

的价态存在,而氮化铕形成的是三价离子化合物,以eu

3+

存在,本发明的钙铕氮化物固溶体粉末中由于eu离子进入了ca的位置,就变成了以钙为基质的固溶体,其稳定性更好。

[0064]

7、本发明在最后合成时所需温度较低,最高温度只需要610℃,但其反应压力较大,当压力低于0.5mpa时产品会出现反应不彻底,当压力高于0.6mpa时由于反应速度过快,局部温度过高产生熔融,不利于反应进行,因此本发明的优选合成压力为0.5~0.6mpa。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1