三元正极前驱体及其制备方法与流程

1.本技术属于电池材料技术领域,尤其涉及一种三元正极前驱体及其制备方法。

背景技术:

2.锂电池的正极材料主要包括钴酸锂、锰酸锂、磷酸铁锂、镍钴铝酸锂和三元正极材料,由于具有能量密度高、成本低、环境友好、市场前景和发展潜力较好的优势,以镍钴锰酸锂为代表的三元正极材料在锂电池正极材料市场中占据重要位置。然而,现有的镍钴锰酸锂三元正极材料的倍率性能和循环综合性能仍然有待进一步改善。

技术实现要素:

3.本技术的目的在于提供一种三元正极前驱体及其制备方法,以进一步改善镍钴锰酸锂三元正极材料的倍率性能和循环综合性能。

4.进一步的,本技术还提供了一种锂电池正极材料和锂电池。

5.本技术是通过以下技术方案实现的:

6.第一方面,本技术提供了一种三元正极前驱体,所述三元正极前驱体的化学式为ni

x

coymn

1-x-y

co3·

a(tio)2b2o5·

bce2(co3)3;

7.其中,0<x<1,0<y<1,1-x-y>0,0.001<a<0.5,0.001<b<0.5。

8.本技术所提供的三元正极前驱体,为ti、b和ce共掺杂的镍钴锰碳酸盐材料,该镍钴锰碳酸盐材料可与锂源混合制得对应的镍钴锰酸锂正极材料,经实验测试,相对于采用无元素掺杂的镍钴锰碳酸盐材料制得的正极材料,由本技术提供的三元正极前驱体制得的正极材料显示有更优的倍率性能和循环性能。

9.第二方面,本技术提供了一种三元正极前驱体的制备方法,包括:

10.在惰性气体环境下,将镍源、钴源、锰源、硼源、钛源、铈源和沉淀剂在溶液中进行共沉淀反应,获得三元正极前驱体。

11.本技术所提供的三元正极前驱体的制备方法,通过在前驱体的反应原料中添加硼源、钛源和铈源,使得ti和b能够形成硼酸钛沉淀,并与镍、钴、锰、铈形成共沉淀,从而实现了在镍钴锰碳酸盐前驱体材料中共掺杂ti、b和ce。由上述制备方法制得的三元正极前驱体结构稳定性高,晶体性能优异,有利于提高三元正极材料的电池性能。此外,该方法简单,操作简便,可实现三元正极前驱体的规模化制备。

12.第三方面,本技术提供了一种锂电池正极材料,由三元正极前驱体和锂源制得,所述三元正极前驱体为前述三元正极前驱体或由上述制备方法制得的三元正极前驱体。

13.本技术所提供的锂电池正极材料,由上述三元正极前驱体和锂源制得,为一种ti、b和ce共掺杂的镍钴锰酸锂正极材料,结构稳定性高,且具有优异的倍率性能和循环性能。

14.第四方面,本技术提供了一种锂电池,包括正极,所述正极的活性材料包括上述锂电池正极材料。

15.本技术所提供的锂电池,其正极的活性材料包括上述锂电池正极材料,具有优异

的倍率性能和循环性能。

具体实施方式

16.为了使本技术要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

17.本技术实施例提供了一种三元正极前驱体,该三元正极前驱体的化学式为ni

x

coymn

1-x-y

co3·

a(tio)2b2o5·

bce2(co3)3;其中,0<x<1,0<y<1,1-x-y>0,0.001<a<0.5,0.001<b<0.5。

18.该三元正极前驱体为一种ti、b和ce共掺杂的镍钴锰碳酸盐材料,通过与锂源混合烧结可制得ti、b和ce共掺杂的镍钴锰酸锂正极材料,其中,ti、b掺杂有利于提升正极材料的倍率性能,而且,b-o具有高键能,协同ce掺杂,有利于提升正极材料的结构稳定性,如此,通过在前驱体材料中共掺杂ti、b和ce三种元素,赋予了正极材料良好的电池性能,使得正极材料的倍率性能和循环性能得以改善。

19.三元正极前驱体的粒径大小一定程度上影响着正极材料的电化学性能,一些实施例中,三元正极前驱体的平均粒径为3-16微米。当平均粒径小于3微米时,容易导致三元前驱体的微粉量增加,造成三元正极材料中微粉占比增加,从而引起电池产气,影响电池循环性能;当平均粒径大于16um,三元正极前驱体中易出现球裂现象,引起合成的三元正极材料球裂情况增多,从而导致电池中与电解液副反应增多,造成产气增多,影响循环性能。

20.一测试例中,将上述三元正极前驱体与锂源混合烧结,然后将该烧结产物(ti、b和ce共掺杂的镍钴锰酸锂)作为正极材料组装成扣电池进行性能测试,发现相对于采用无元素掺杂的镍钴锰碳酸盐材料制得的正极材料,由本技术实施例提供的三元正极前驱体制得的正极材料显示更优的倍率性能和循环性能。

21.为获得上述三元正极前驱体,本技术人对该三元正极前驱体的制备方法进行了探索,并提供了如下技术方案:

22.一种三元正极前驱体的制备方法,包括:

23.s01、在惰性气体环境下,将镍源、钴源、锰源、硼源、钛源、铈源和沉淀剂在溶液中进行共沉淀反应,获得三元正极前驱体。

24.具体地,步骤s01中,将镍源、钴源、锰源、硼源、钛源、铈源和沉淀剂在溶液中进行共沉淀反应,在共沉淀反应过程中所涉及的化学反应包括:b4o

72-+7h2o=4h3bo3+2oh-,h3bo3+h2o=b(oh)

4-+h

+

,ti

4+

+b(oh)

4-→

(tio)2b2o5,使得ti和b结合形成硼酸钛沉淀,并使得该硼酸钛沉淀与镍、钴、锰、铈形成共沉淀,从而制得上述ti、b和ce共掺杂的镍钴锰碳酸盐材料。

25.其中,镍源、钴源、锰源为制得镍钴锰碳酸盐材料的主要原料,更为具体地,镍源用于提供镍元素,可选为包含镍元素的无机物或有机物,一些实施例中,镍源为水溶性盐,水溶性盐包括硫酸盐、硝酸盐、氯酸盐和醋酸盐中的至少一种,例如硫酸镍、硝酸镍、氯酸镍和醋酸镍等;钴源用于提供钴元素,可为包含钴元素的无机物或有机物,一些实施例中,钴源为水溶性盐,水溶性盐包括硫酸盐、硝酸盐、氯酸盐和醋酸盐中的至少一种,例如硫酸钴、硝酸钴、氯酸钴和醋酸钴等;锰源用于提供锰元素,可为包含锰元素的无机物或有机物,一些实施例中,锰源为水溶性盐,水溶性盐包括硫酸盐、硝酸盐、氯酸盐和醋酸盐中的至少一种,

例如硫酸锰、硝酸锰、氯酸锰和醋酸锰等。通过将镍源、钴源、锰源分别选为上述水溶性盐,有利于促进镍源、钴源、锰源均匀分散于水溶液中从而与其他原料和沉淀剂在水溶液中发生共沉淀反应。进一步地,镍源、钴源和锰源为水溶性盐,水溶性盐包括硫酸盐、硝酸盐、氯酸盐和醋酸盐中的至少一种。

26.硼源、钛源、铈源为掺杂原料以制得ti、b和ce共掺杂的镍钴锰碳酸盐材料,更为具体地,硼源用于提供硼元素,可选为包含硼元素的无机物或有机物,一些实施例中,硼源选自硼酸、硼砂、硼酸盐中的至少一种,该些硼源水溶性好,能够与镍源、钴源、锰源和沉淀剂等均匀混合,有利于获得b均匀掺杂的镍钴锰碳酸盐材料;钛源用于提供钛元素,可选为包含钛元素的无机物,一些实施例中,钛源选自硫酸钛、硫酸氧钛中的至少一种;铈源用于提供铈元素,可选为包含铈元素的无机物,一些实施例中,铈源选自硫酸铈、硝酸铈、氯化铈中的至少一种。

27.沉淀剂用于启动共沉淀反应,以形成镍钴锰碳酸盐材料。一些实施例中,沉淀剂为碳酸盐,其中,碳酸盐包括但不限于碳酸钠、碳酸铵、碳酸氢铵、碳酸钾等,可根据实际的反应条件选择合适的碳酸盐。

28.将镍源、钴源、锰源、硼源、钛源、铈源和沉淀剂在溶液中进行共沉淀反应的步骤中,共沉淀反应的反应条件对产物的振实密度以及比表面存在着一定程度的影响。

29.一些实施例中,共沉淀反应包括:在25℃-65℃下反应直至反应产物的粒径为3-16微米,然后陈化3-10小时。当反应温度小于25℃时,前驱体的振实密度低,最终正极材料的振实密度降低,造成正极压实密度降低,不利于提升电芯产品体积能量密度;当反应温度大于65℃时,容易出现球裂现象,引起三元正极材料球裂情况增多,电池中与电解液副反应增多,造成产气增多,影响循环性能。在反应后进行陈化,可提升前驱体的球形度以及表面圆润度,当陈化时间小于3h时,得到的正极前驱体产物球形度较差;当陈化时间大于10h时,对正极前驱体产物的球形度的提升效果有限,造成资源浪费。

30.将镍源、钴源、锰源、硼源、钛源、铈源和沉淀剂在溶液中进行共沉淀反应的步骤控制在惰性气体环境下进行,以隔绝外界环境干扰。在本技术实施例中,惰性气体可选为本领域常规的稀有气体,包括但不限于氦(he)、氖(ne)、氩(ar)、氪(kr)、氙(xe)等气体。

31.在上述实施例的基础上,为进一步提高共沉淀反应的效率,保证产物质量,本技术实施例对将镍源、钴源、锰源、硼源、钛源、铈源和沉淀剂在溶液中进行共沉淀反应的步骤作了进一步的优化。

32.一些实施例中,将镍源、钴源、锰源、硼源、钛源、铈源和沉淀剂在溶液中进行共沉淀反应的步骤包括:

33.s011、提供溶解有镍源、钴源、锰源和硼源的第一混合溶液,溶解有钛源和铈源的第二混合溶液,以及溶解有沉淀剂的沉淀剂溶液;

34.s012、在惰性气体环境下,将第一混合溶液、第二混合溶液和沉淀剂溶液混合并进行共沉淀反应,获得三元正极前驱体。

35.通过上述方法,一方面,避免将镍源、钴源、锰源、硼源、钛源和铈源直接混合导致提前形成硼酸钛沉淀而无法制得ti、b、ce均匀掺杂的三元前驱体;另一方面,将铈源溶解在第二混合溶液中,可减少不同溶液之间的影响;又一方面,将各反应原料提前溶解,有利于提高反应效率。

36.进一步实施例中,沉淀剂在沉淀剂溶液中的浓度为0.5-8mol/l。当沉淀剂的浓度小于0.5mol/l时,容易导致反应釜中的浆料固含量降低,导致前驱体产物的振实密度降低,最终导致合成的正极材料的振实密度降低,从而造成正极压实密度降低,不利于提升电芯产品体积能量密度;当沉淀剂的浓度大于8mol/l时,引起反应釜中浆料固含量升高,导致前驱体产物的振实密度升高,使得合成的正极材料的致密过高,从而影响正极产品的倍率性能。

37.进一步实施例中,第一混合溶液中的镍源、钴源、锰源和硼源的总浓度为0.5-2.5mol/l,第二混合溶液中的钛源和铈源的总浓度为0.1-2mol/l。当镍源、钴源、锰源和硼源的总浓度小于0.5mol/l时,造成反应釜中浆料固含量降低,导致合成的前驱体的振实密度降低,最终降低正极材料的振实密度,从而造成正极压实密度降低,不利于提升电芯产品体积能量密度;当镍源、钴源、锰源和硼源的总浓度大于2.5mol/l,引起反应釜中浆料固含量升高,导致合成的前驱体的振实密度升高,使得后续形成的正极材料更加致密,影响正极产品的倍率性能。当钛源和铈源的总浓度小于0.1mol/l时,溶液浓度过小,导致反应釜中固含量降低,造成产品振实密度下降;当钛源和铈源的总浓度大于2mol/l时,会导致钛源和铈源由于浓度过大而在反应前析出晶体。

38.可以理解的是,将镍源、钴源、锰源、硼源、钛源、铈源和沉淀剂在溶液中进行共沉淀反应的步骤中的溶液可为水,也可以为溶解了部分反应原料的水溶液。一些实施例中,将第一混合溶液、第二混合溶液和沉淀剂溶液混合并进行共沉淀反应的步骤中,在反应釜中注入适量的去离子水,然后注入第一混合溶液、第二混合溶液和沉淀剂溶液以发生共沉淀反应。

39.进一步地,为获得高纯度的三元正极前驱体产物,上述制备方法还包括:对反应产物进行过滤、洗涤、干燥。

40.综上,本技术实施例通过采用将镍源、钴源、锰源、硼源、钛源、铈源与沉淀剂进行共沉淀反应的方法,合成了ti、b、ce共掺杂的镍钴锰碳酸盐前驱体材料,并通过调整各反应原料的种类、相对用量、反应浓度、反应温度在上述范围内,从整体上提高了制得的三元正极前驱体的综合性能,例如具有良好的结构稳定性和晶体性能,且具有优异的倍率性能和循环性能。

41.本技术实施例所提供的制备方法具有以下优点:

42.1)相对于单独掺杂b或ti的现有技术,本技术实施例在三元正极前驱体的反应原料中同时添加硼源和钛源,使得ti和b能够形成硼酸钛沉淀,解决了由于b在碱性环境中不能形成沉淀物而导致单独掺杂b时无法在前驱体阶段形成沉淀物以及由于ti的碳酸盐极易水解而导致钛酸盐体系无法单独掺杂ti,而且由于b-o具有高键能,采用b、ti共掺杂还有利于提高材料的结构稳定性;

43.2)在三元正极前驱体的反应原料中添加硼源和钛源的基础上,本技术实施例还在反应原料中添加了铈源,实现了ce掺杂,协同b、ti掺杂,赋予了材料优异的结构稳定性,大大提高了材料的晶体性能及其电化学性能,例如具有优异的倍率性能和循环性能;

44.3)采用共沉淀法合成ti、b和ce共掺杂的镍钴锰碳酸盐材料,使得ti、b和ce能够均匀地掺杂镍钴锰碳酸盐材料,提高了材料的结构稳定性和晶体性能,方法简单,操作简便,质量可控,易于实现三元正极前驱体的规模化制备。

45.基于上述技术方案,本技术实施例还提供了一种锂电池正极材料和锂电池。

46.相应地,一种电池正极材料,由三元正极前驱体和锂源制得,三元正极前驱体为前述三元正极前驱体或由上述制备方法制得的三元正极前驱体。

47.本技术实施例所提供的锂电池正极材料,由上述三元正极前驱体和锂源制得,为一种ti、b和ce共掺杂的镍钴锰酸锂正极材料,结构稳定性高,且具有优异的倍率性能和循环性能。

48.其中,采用上述三元正极前驱体与锂源制备电池正极材料的方法可参考本领域的常规技术,例如将三元正极前驱体与锂源混合并进行烧结处理。

49.可以理解的是,本技术说明书中的“锂源”指的是含有锂元素的有机物或无机物,用于提供锂以制得相应的正极材料。

50.相应地,一种锂电池,包括正极,正极的活性材料包括上述锂电池正极材料。

51.本技术实施例所提供的锂电池,其正极的活性材料包括上述锂电池正极材料,具有优异的倍率性能和循环性能。

52.以下通过实施例对本发明的实施进行举例说明。

53.实施例1

54.本实施例提供给了一种三元正极前驱体,其化学式表示为:ni

0.5

co

0.2

mn

0.3

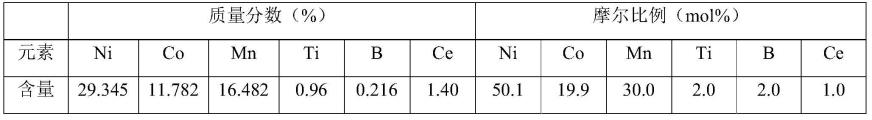

co3·

0.01(tio)2b2o5·

0.005ce2(co3)3,其制备方法包括:

55.s11、将硫酸镍、硫酸钴、硫酸锰和硼砂加入去离子水中以形成第一混合溶液,将硫酸氧钛和硫酸铈加入去离子水中以形成第二混合溶液,第一混合溶液中的硫酸镍、硫酸钴、硫酸锰和硼砂的总浓度为2mol/l,其中,镍、钴、锰、硼的摩尔比为50:20:30:2,第二混合溶液中的硫酸氧钛和硫酸铈的总浓度为0.9mol/l,钛、铈的摩尔比为2:1;此外,配制浓度为2mol/l的碳酸钠溶液;

56.s12、将去离子水注入反应釜中,当去离子水体积达到反应釜容积的50%时停止注入去离子水,然后开启反应釜温度控制系统,并控制反应釜温度为55℃,且按102:6.67:101的流量比通入上述配制的第一混合溶液、第二混合溶液和碳酸钠溶液并进行共沉淀合成反应,当浆料的中粒径达到10μm后停止反应并陈化6小时;

57.s13、将反应釜中物料进行过滤、洗涤、干燥,即得。

58.实施例2

59.本实施例提供给了一种三元正极前驱体,其化学式表示为:ni

0.6

co

0.2

mn

0.2

co3·

0.005(tio)2b2o5·

0.005ce2(co3)3,其制备方法包括:

60.s21、将硝酸镍、硝酸钴、硝酸锰和硼酸加入去离子水中以形成第一混合溶液,将硫酸钛、硝酸铈加入去离子水中以形成第二混合溶液,第一混合溶液中的硝酸镍、硝酸钴、硝酸锰和硼酸的总浓度为2.5mol/l,镍、钴、锰、钛、硼的摩尔比为60:20:20:1,第二混合溶液中的硫酸钛和硝酸铈的总浓度为1mol/l,钛、铈的摩尔比为1:1;此外,配制浓度为4mol/l的碳酸铵溶液;

61.s22、将去离子水注入反应釜中,当去离子水体积达到反应釜容积的50%时停止注入去离子水,然后开启反应釜温度控制系统,并控制反应釜温度为60℃,且按101:5:63的流量比通入上述配制的第一混合溶液、第二混合溶液和碳酸铵溶液并进行共沉淀合成反应,当中粒径达到10.5μm后停止反应并陈化5小时;

62.s23、将反应釜中物料进行过滤、洗涤、干燥,即得。

63.实施例3

64.本实施例提供给了一种三元正极前驱体,其化学式表示为:ni

0.7

co

0.1

mn

0.2

co3·

0.0025(tio)2b2o5·

0.0025ce2(co3)3,其制备方法包括:

65.s31、将氯化镍、氯化钴、氯化锰和硼酸钾加入去离子水中以形成第一混合溶液,将硫酸钛、氯化铈加入去离子水中以形成第二混合溶液,第一混合溶液的氯化镍、氯化钴、氯化锰和硼酸钾的总浓度为1mol/l,镍、钴、锰、硼的摩尔比为70:10:20:0.5,第二混合溶液中的硫酸钛、氯化铈的总浓度为0.6mol/l,钛、铈的摩尔比为1:1;此外,配制浓度为1.5mol/l的碳酸氢铵溶液;

66.s32、将去离子水注入反应釜中,当去离子水体积达到反应釜容积的50%时停止注入去离子水,然后开启反应釜温度控制系统,并控制反应釜温度为50℃,且按100.5:1.67:67的流量比通入上述配制的第一混合溶液、第二混合溶液和碳酸氢铵溶液并进行共沉淀合成反应,当中粒径达到12μm后停止反应并陈化7小时;

67.s33、将反应釜中物料进行过滤、洗涤、干燥,即得。

68.实施例4

69.本实施例提供给了一种三元正极前驱体,其化学式表示为:ni

0.8

co

0.1

mn

0.1

co3·

0.0025(tio)2b2o5·

0.0025ce2(co3)3,其制备方法包括:

70.s41、将硫酸镍、硫酸钴、硫酸锰和硼酸钾加入去离子水中以形成第一混合溶液,将硫酸氧钛、硫酸铈加入去离子水中以形成第二混合溶液,第一混合溶液中的硫酸镍、硫酸钴、硫酸锰和硼酸钾的总浓度为1.5mol/l,镍、钴、锰、硼的摩尔比为80:10:10:0.5,第二混合溶液中的硫酸氧钛、硫酸铈的总浓度为0.5mol/l,钛、铈的摩尔比为1:1;此外,配制浓度为3mol/l的碳酸钠溶液;

71.s42、将去离子水注入反应釜中,当去离子水体积达到反应釜容积的50%时停止注入去离子水,然后开启反应釜温度控制系统,并控制反应釜温度为62℃,且按100.5:3:51的流量比通入上述配制的第一混合溶液、第二混合溶液和碳酸钠溶液并进行共沉淀合成反应,当中粒径达到13.5μm后停止反应并陈化9小时;

72.s43、将反应釜中物料进行过滤、洗涤、干燥,即得。

73.对比例1

74.本对比例提供给了一种三元正极前驱体,其化学式表示为:ni

0.5

co

0.2

mn

0.3

(co3)2,其制备方法包括:

75.1、按照镍、钴、锰的摩尔比为50:20:30的比例,将硫酸镍、硫酸钴、硫酸锰加入去离子水中,形成硫酸镍、硫酸钴、硫酸锰的总浓度为2mol/l的盐溶液;此外,配制浓度为2mol/l的碳酸钠溶液;

76.2、将去离子水注入反应釜中,当去离子水体积达到反应釜容积的50%时停止注入去离子水,然后开启反应釜温度控制系统,并控制反应釜温度为58℃,通入惰性保护气体20分钟后,按1:1.05的流量比通入盐溶液、碳酸钠溶液发生合成反应,当中粒径达到10μm后停止反应并陈化6小时;

77.3、将反应釜中物料进行过滤、洗涤、干燥,即得。

78.对比例2

79.本对比例提供给了一种三元正极前驱体,其化学式表示为:ni

0.5

co

0.2

mn

0.3

co3·

0.01(tio)2b2o5。

80.该三元正极前驱体的制备方法与实施例1的区别在于:第二混合溶液中省略硫酸铈,且镍、钴、锰、钛、硼的摩尔比为50:20:30:2:2;反应釜温度控制为55℃。

81.对比例3

82.本对比例提供给了一种三元正极前驱体,其化学式表示为:ni

0.5

co

0.2

mn

0.3

co3·

0.005ce2(co3)3。

83.该三元正极前驱体的制备方法与实施例1的区别在于:第一混合溶液中省略硼砂,第二混合溶液中省略硫酸氧钛,且镍、钴、锰、铈的摩尔比为50:20:30:1;反应釜温度控制为55℃。

84.测试例

85.1、取实施例1制得的正极前驱体,进行icp测试,测试结果如表1所示,实施例1的正极前驱体中的ni:co:mn:ti:b:ce的摩尔比例为50:20:30:2:2:1,表明实施例1制得的正极前驱体的化学组成为ni

0.5

co

0.2

mn

0.3

co3·

0.01(tio)2b2o5·

0.005ce2(co3)3。

86.表1

[0087][0088]

2、取实施例1-4和对比例1-3制备的三元正极前驱体,分别与锂源混合并高温烧结,然后将该烧结产物作为正极材料组装成扣电池。

[0089]

(1)将各扣电池分别在电压3-4.3v、0.1c下进行首次放电比容量测试,然后在0.5c、1c、2c条件下进行放电比容量进行测试,并进行倍率性能的测试比较,表2为实施例1-4和对比例1-3对应形成的扣电池的倍率性能测试结果;

[0090]

(2)将各扣电池分别在1c/1c条件下进行常温循环测试,测试结果如表3所示。

[0091]

如表2、3结果所示,由实施例1-4的三元正极前驱体制得的扣电池相较于由对比例1-3的三元正极前驱体制得的扣电池具有更优异的倍率和循环性能,表明本实施例提供的三元正极前驱体可以提高锂离子电池的倍率和循环性能,即ti、b、ce共掺杂的前驱体的循环性能显著优于ti、b、ce中的一种或两种元素掺杂的效果。

[0092]

表2

[0093][0094]

表3

[0095][0096][0097]

以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1