一种单晶晶体的制作方法

1.本实用新型涉及光伏领域,尤其涉及一种单晶晶体。

背景技术:

2.随着光伏行业技术、设备发展迅猛,提成产能、提高原料利用率成为行业当前的重要任务。

3.单晶晶体一般通过直拉法制备,现有直拉单晶工艺包括稳温、引晶、扩肩、转肩、等径、收尾工序,而直拉法得到的单晶晶体包括等径段a与收尾段b(如图1所示),通过传统直拉单晶工艺制备的单晶晶体中,其收尾段b整体呈倒圆锥形状,相对晶体的等径段a,倒圆锥形状的收尾段b不符合合格单晶晶体直径的要求,所以收尾段b只能全被切掉而不能与等径段a一起作为合格晶体使用,如此,造成原料浪费严重,生产成本高。

技术实现要素:

4.本实用新型的目的在于克服上述缺点,提供一种单晶晶体,其收尾段有部分可与等径段一起作为合格晶体使用,从而大大提高了原料利用率,降低了生产成本。

5.为实现上述目的,本实用新型所采用的技术方案是:

6.一种单晶晶体,其包括等径段与收尾段,所述收尾段包括与所述等径段尾端一体连接的第一段以及一体连接于所述第一段尾端的第二段,所述第一段的直径与等径段的直径相等,或,所述第一段与等径段的直径的差值在

±

3mm以内。

7.所述第二段的直径自朝向第一段的一端往尾端逐渐变大,且所述第二段尾端的端面为往外的凸面。

8.所述第一段的长度长于第二段。

9.所述收尾段的总长度为35

‑

45mm,所述第一段的长度为26

‑

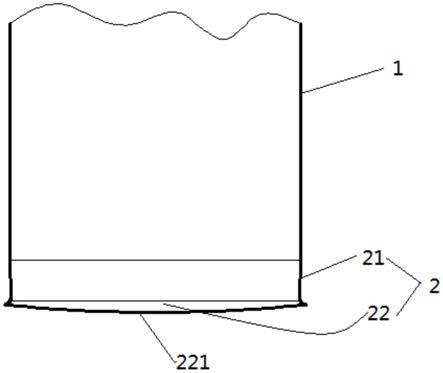

35mm,所述第二段的长度为5

‑

13mm。

10.所述收尾段的总长度为38、40或42mm,所述第一段的长度为28、30或32mm, 所述第二段的长度为8、10或12mm。

11.本实用新型的有益效果为:

12.1、因为本实用新型单晶晶体的收尾段第一段的直径与等径段的直径相等或有等径段直径的差值在

±

3mm以内,符合合格晶体直径要求,可和等径段一起作为合格晶体使用,从而大大提高了原材料利用率,大大降低了生产成本;

13.2、因为本实用新型单晶晶体收尾段的第二段的直径逐步增大,且所述第二段尾端的端面为往外的凸面,如此设置,不但能减少收尾完成后脱离硅溶液后产生的位错,从而提高晶体的合格率;而且第二段在被自晶体上切下之后,还可以进行进一步加工而制作出合格硅片,从而进一步提高原材料的利用率,继而进一步降低生产成本;

14.3、实用新型单晶晶体收尾段第一段的长度长于第二段,从而收尾段能作为合格晶体利用的比例更高,从而进一步提高了原材料利用率,降低了生产成本;

15.4、本实用新型单晶晶体收尾段的总长度较短,从而进一步提高了原料的利用率。

附图说明

16.图1为传统单晶晶体的示意图;

17.图2为本实用新型单晶晶体的示意图。

具体实施方式

18.以下配合附图对本实用新型单晶晶体进行详细说明。

19.如图2所示,本实用新型公开一种单晶晶体,其包括等径段1与收尾段2,所述收尾段2包括与所述等径段1尾端一体连接的第一段21以及一体连接于所述第一段21尾端的第二段22,所述第一段21的直径与等径段1的直径相等,或,所述第一段与等径段1的直径的差值在

±

3mm以内。

20.所述第二段22的直径自朝向第一段21的一端往尾端逐渐变大,且所述第二段22尾端的端面为往外的凸面221。

21.较佳的,所述第一段21的长度长于第二段22。

22.在本实施例中,所述第一段21的长度为26

‑

35mm,较佳的,所述第一段的长度为28、30或32mm。

23.所述第二段22的长度为5

‑

13mm,较佳的,所述第二段的长度为8、10或 12mm。

24.所述收尾段2的总长度为38、40或42mm,较佳的,所述收尾段2的总长度为35

‑

45mm。

25.所述收尾段2的总重量大约为3kg,其中,第一段21的重量大约为2kg,所述第二段22的重量大约为1kg。

26.所述等径段的直径为245

‑

281mm。

27.本实用新型单晶晶体通过一种直拉单晶工艺拉制而成,该直拉单晶工艺包括等径与收尾,在等径结束后进入收尾阶段时,主加热器的功率切换至一高于等径结束主加热器功率时的功率值,且在整个收尾过程中,所述主加热器的功率一直保持为该功率值;所述收尾包括直径控制阶段与固定阶段;在所述直径控制阶段,晶体的直径控制值设定为与晶体等径段1的直径相等或与晶体等径段1直径的差值在

±

3mm以内,且所述晶体的生长速率由等径结束时的第一生长速率值逐步降低至直径控制阶段结束时的第二生长速率值,在所述直径控制阶段生成的晶体为所述收尾段2的第一段21;在所述固定阶段生成的晶体为所述收尾段2的第二段22。

28.如此,在等径结束后进入收尾阶段时,所述主加热器的功率在等径结束时主加热器功率的基础上瞬间升高至某一功率值,然后一直维持该功率值不变到收尾结束,而不是如传统直拉单晶工艺中,主加热器的功率从收尾开始到收尾结束逐步升高;且在此功率值保持不变的情况下再搭配逐步降低晶体生长速率的方法,方可保证在直径控制阶段能拉制出直径符合设定的直径控制值的晶体。即是说,只有将主加热器的功率瞬间切换至一高于等径结束主加热器功率时的功率值,并维持该功率值不变,并在此基础上逐步降低晶体的生长速率,再设定晶体的直径控制值为与晶体等径段1的直径相等或与晶体等径段1直径的差值在

±

3mm以内的数值,此三条件缺一不可,方可实现收尾直径控制阶段所制备出的单晶晶体的直径能一直保持于与晶体等径段1的直径相等或与晶体等径段1 直径的差值在

±

3mm以内,即使得所述单晶晶体收尾段2第一段21的直径能一直保持于与晶体等径段1的直径相等或与晶体等径段1直径的差值在

±

3mm以内;再者,如此设置,因为晶体生长速率的逐步降低,晶体的生长界面方能由凹向凸过渡,从而可减少晶体收尾段位错不良品的产生,进而提高产品的合格率。

29.在本实施例中,所述功率值比等径结束时主加热器的功率高12

‑

18kw,较佳的,所述功率值比等径结束时主加热器的功率高14、15、16或17kw。

30.在本实施例中,所述第二生长速率值为35

‑

45mm/hr。较佳的,所述第二生长速率值为38、40或42mm/hr。所述等径结束时的第一生长速率值为100

±ꢀ

5mm/hr。

31.在所述直径控制阶段结束后进入固定阶段时,所述晶体的生长速率由所述第二生长速率值切换至一低于第二生长速率值的第三生长速率值,且在整个固定阶段,所述晶体的生长速率一直保持为所述第三生长速率值。

32.在所述固定阶段,因为主加热器的功率一直不变,而且晶体生长速率由第二生长速率值突变至一低于第二生长速率值的第三生长速率值并维持该低第三生长速率至收尾结束,从而在该阶段生成的晶体直径逐步增大,而且晶体生长界面完全变为凸界面,即晶体收尾段2的第二段22的直径自朝向第一段21的一端往尾端逐渐变大,且所述第二段22尾端的端面为往外的凸面221。如此,不仅能进一步减少收尾完成后脱离硅溶液后产生的位错,提高产品的合格率;而且第二段22如此设置,使得除去往外的凸面221后,第二段22剩下部分的直径均不小于第一段21,即不小于晶体等径段1的直径,如此,在自单晶晶体上切下所述第二段22后,可以对第二段22进行进一步加工。具体的说,先将第二段22的凸面221切除,使得第二段22的两端均为平面,然后将多个第二段22进行拼接,再对拼接后的晶体进行开方、切片,即可得到符合尺寸要求的硅片,即该硅片的尺寸与利用晶体等径段1制成的硅片尺寸一致,如此,进一步提高了原材料的利用率,进而进一步降低了生产成本。

33.在本实施例中,所述第三生长速率值设置为3

‑

7mm/hr。较佳的,所述第三生长速率值设置为4、5或6mm/hr。固定阶段的单晶生长速度突降至这么低并一直保持不变,从而能确保晶体收尾段2第二段22的直径一定能逐渐增大,生长界面完全变为凸界面。

34.因为本实用新型直拉单晶的工艺采用了上述收尾方法,故只需较短时间即可完成整个收尾动作,而且收尾段2的总长度较短。在本实施例中,所述直径控制阶段的持续时间大于固定阶段的持续时间,所述控制直径阶段的持续时间为28

‑

35min,固定阶段的持续时间为5

‑

11min,所述收尾的总持续时间只需 35

‑

45min。如此,收尾阶段生成的单晶晶体的总长度为35

‑

45mm,即单晶晶体的收尾段2的总长度为35

‑

45mm,其中,所述晶体收尾段2第一段21的长度为 26

‑

35mm,第二段22的长度为5

‑

13mm。较佳的,所述收尾的持续时间为36、38、 39、40、42或43min,其中,控制直径阶段的持续时间为30、32、33或34min,固定阶段的持续时间为6、8或10min。如此,所述收尾过程中生成的收尾段2 的总长度为38、40、42或43mm,其中,所述第一段21的长度为28、30或31mm, 所述第二段22的长度为6、8、10或12mm。

35.相辅相成地,因为控制直径阶段的持续时间为28

‑

35min,再配合该时间内晶体生长速率的降低数值,从而形成为在合理的时间内逐渐降低合理的晶体生长速率值,如此,方可更好地保证在控制直径阶段生长的晶体直径为设定好的控制值,进而确保晶体收尾段第一段21的直径符合要求,而且还能控制晶体收尾段第一段21的合理长度。

36.同理,因为固定阶段采用上述持续时间与晶体生长速率的配合设定,从而不但可

以保证上述晶体收尾段第二段22的直径以及生长界面的凸面221,而且还能确保在该时间内可以完成收尾固定阶段的动作,进而完成整个收尾的动作,还能保证晶体收尾段第二段22的长度在合理范围内,不会太长,从而避免收尾段2不能利用部分的长度过长而引起原材料的浪费。

37.上述直拉单晶工艺尤其适应于较大尺寸的单晶晶体的拉制。

38.以下为传统单晶晶体以及本实用新型单晶晶体的相关数据对比:

[0039][0040]

从以上表格中的数值可以看出,本实用新型单晶晶体的收尾段2的总长度为35

‑

45mm,总重量大约为3kg左右;且因为第一段21的直径被控制为与等径段1的直径相等或与等径段1的直径的差值在

±

3mm以内,从而在收尾段第一段 21符合晶体直径要求,如此,收尾段第一段21都能与等径段1一起作为合格晶体使用,只有第二段22不能直接作为合格晶体使用而被切掉,即是说,收尾段 2有长度为26

‑

35mm、重量为2kg的部分能作为合格品直接使用,只有第二段长约5

‑

13mm、重约1kg的部分被切掉。

[0041]

而传统单晶晶体的收尾段2总长度达120mm左右,且因为收尾段2直径不合格,从而使得收尾段2可作为合格晶体的长度为0,可作为合格晶体的重量也为0,即收尾段2完全没有可作为合格晶体的部分。

[0042]

从上述对比可以看出,相比传统单晶晶体,本实用新型单晶晶体的收尾段2 绝大部分能作为合格晶体使用,从而大大提高了原料利用率,大大降低了生产成本;而且收尾段2的长度也短,从而进一步提高了原料利用率。

[0043]

以上对本实用新型的一个实施例进行了详细说明,但所述内容仅为本实用新型的较佳实施例,不能被认为用于限定本实用新型的实施范围。凡依本实用新型申请范围所作的均等变化与改进等,均应仍归属于本实用新型的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1