一种大吨位一窑八线薄型光伏玻璃熔窑的制作方法

1.本发明涉及光伏玻璃技术领域,特别是涉及一种大吨位一窑八线薄型光伏玻璃熔窑。

背景技术:

2.随着光伏组件由传统的单玻组件向双玻、双面发电组件的快速转变,为实现组件的轻量化,组件对光伏玻璃的厚度要求也从3.2mm快速转变为1.6~2.0mm。大吨位窑炉产量大、节能效果明显,但目前大吨位一窑四线光伏玻璃产线,由于熔窑结构、工艺及装备等硬性条件的限制,无法生产2.0mm薄型光伏玻璃,而小吨位产线能够生产2.0mm薄型光伏玻璃,但产量低、单位能耗巨大,成本居高不下。

3.本发明提出一种适合1.5

‑

2.5mm压延成形工艺的薄型光伏玻璃一窑八线熔窑结构,日熔化量为1000~1400吨,可满足不同厚度薄型光伏玻璃的生产要求。

4.中国专利公告号cn 208562137u,公开了一种一窑八线玻璃窑,主要用于超白压花玻璃生产,生产能力1000t/d,采用全氧燃烧方式,窑体后端卡脖为

“┴”

形,一头连接窑体,剩下两头各有一个横通路相连,玻璃熔浆流道

“┴”

处分为两股,各自流向各自的横通路,最终再分流到达支通路利于产品差异化生产。该专利在卡脖后横通路靠近熔窑一侧的结构设置可能会对卡脖处水包、搅拌等工艺操作空间有影响,另外,玻璃液出卡脖后需要三次较大幅度的液流转向才能达到支通路出口,玻璃液流在分流处会产生湍流,形成玻璃液的热不均匀,对高品质光伏玻璃的光学质量同时对本体会降低本体的机械强度。

5.中国专利公告号cn 108218190a,公开了一种超白压花玻璃窑,包括窑体、投料池、与窑体相通的卡脖、与卡脖连通的横通路、与横通路连通的支通路,卡脖设为对称的两个,分别位于窑体近后端的相向侧壁上且与窑体长度方向垂直设置,窑体碹顶三次逐级下降、前高后低、沉降澄清区在大窑窑坎后澄清区下沉,卡脖前抬升。该专利设置双卡脖结构,在澄清区完成玻璃液的分流,玻璃液未能进行充分的热均化,且易产生湍流,并对熔窑内玻璃液流整体运行产生不良影响,致使熔窑整体工况运行不佳,由此生产的玻璃产品应力不均,光学质量及机械强度偏低。

6.中国专利公告号cn 111333306a,公开了一种一窑多线玻璃液分流熔窑,可满足平板玻璃800~1250吨大吨位熔窑低能耗生产,包括熔窑、卡脖、工作部和支通路,工作部前宽后窄且两侧设置有4、6、8各个支通路,支通路对称设置且垂直于工作部对称轴。玻璃液经过卡脖后,进入尺寸较大的工作部,玻璃液以扇形扩散角度向前流动,且流速逐渐减慢并分流至各支通路。该专利设置的等腰梯形式工作部,在窑炉砌筑及烤窑过程中耐火材料横向、纵向、斜向的热膨胀可能会难以准确把握,工作部可能会存在一定安全隐患。

7.基于上述现有技术存在的缺陷,提供一种新型的薄板光伏玻璃一窑八线大吨位熔窑是本领域技术人员亟需解决的问题。

技术实现要素:

8.本发明的目的是提供一种大吨位一窑八线薄型光伏玻璃熔窑,以解决上述现有技术存在的问题,通过在冷却部两侧对称设置支通路,使得熔窑、冷却部玻璃液流运行方式更接近大吨位一窑一线式,这种方式对熔化部熔化、澄清、均化过程影响较小,有利于产品光学质量及机械强度的提高。同时,这种结构方式也减少了玻璃液流转向次数,液流更加通畅,从而降低湍流产生。另外,根据玻璃液流动过程散热程度不同,为保证各支通路出口玻璃液温度及质量的相对均衡,本发明将卡脖出口至每一支通路出口的距离设置为不等。非等长式支通路设置,其出口位置也不集中,可有效降低压延成形处操作空间温度,降低更换压延机操作难度。

9.为实现上述目的,本发明提供了如下方案:

10.本发明提供一种大吨位一窑八线薄型光伏玻璃熔窑,包括投料池、熔窑、蓄热室、小炉、卡脖、冷却部、支通路、压延机组和压延机检修平台;所述投料池设置于所述熔窑首端,所述熔窑的两侧设置有多组小炉和所述蓄热室构成的燃烧器,所述卡脖设置于所述熔窑的尾端,所述卡脖的末端连接所述冷却部,所述冷却部的两侧分别设置有四条所述支通路,两侧的四条所述支通路以熔窑中心线对称设置,所述卡脖出口到每侧的四个所述支通路的出口的行程不等,行程长度范围为25~35m;所述压延机组设置于所述支通路的末端,所述压延机检修平台设置于所述压延机组一侧。

11.优选地,每侧的所述小炉和所述蓄热室设置有8~9组。

12.优选地,所述卡脖宽度为2.5~4.5m,长度为6~9m。

13.优选地,所述冷却部宽度为4~10m,长度为20~30m。

14.优选地,所述支通路宽度为2~5m。

15.优选地,所述冷却部首端两侧的两条所述支通路的中心线与所述冷却部首端两侧的两条所述支通路的中心线与所述卡脖出口的间距为1~2.5m。

16.优选地,所述冷却部首端两侧的两条所述支通路的中心线与其相邻的所述冷却部两侧的两条所述支通路的中线的间距为5~8m,所述冷却部中间的四条所述支通路中,平行于熔窑中心线一侧的两条支通路中心线的间距为10~15m。

17.优选地,所述冷却部首端两侧的两条所述支通路在其出口处靠近所述熔炉的一侧设置所述压延机检修平台,所述冷却部尾端两侧的两条所述支通路在其出口处远离所述熔炉的一侧设置所述压延机检修平台,与所述冷却部首端两侧的两条所述支通路相邻的两条所述支通路在其出口处远离所述熔炉的一侧设置所述压延机检修平台,与所述冷却部尾端两侧的两条所述支通路相邻的两条所述支通路在其出口处靠近所述熔炉的一侧设置所述压延机检修平台。

18.本发明相对于现有技术取得了以下有益技术效果:

19.本发明提供的大吨位一窑八线薄型光伏玻璃熔窑,主要实现大吨位节能生产1.5~2.5mm薄型光伏玻璃,通过在冷却部两侧对称设置支通路,使得熔窑、冷却部玻璃液流运行方式更接近大吨位一窑一线式,这种方式对熔窑熔化、澄清、均化过程影响较小,有利于产品光学质量及机械强度的提高。同时,这种结构方式也减少了玻璃液流转向次数,液流更加通畅,从而降低湍流产生。另外,根据玻璃液流动过程散热程度不同,为保证各支通路出口玻璃液温度及质量的相对均衡,本发明将卡脖出口至每一支通路出口的距离设置为不

等。非等长式支通路设置,其出口位置也不集中,可有效降低压延成形处操作空间温度,降低更换压延机操作难度。

附图说明

20.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

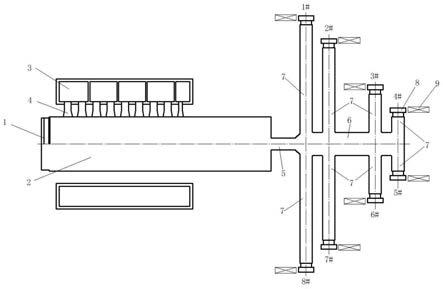

21.图1为本发明中大吨位一窑八线薄型光伏玻璃熔窑的结构示意图;

22.图中:1

‑

投料池、2

‑

熔窑、3

‑

蓄热室、4

‑

小炉、5

‑

卡脖、6

‑

冷却部、7

‑

支通路、8

‑

压延机组、9

‑

压延机检修平台。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.本发明的目的是提供一种大吨位一窑八线薄型光伏玻璃熔窑,以解决现有技术存在的问题。

25.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

26.本实施例中的大吨位一窑八线薄型光伏玻璃熔窑,如图1所示,包括投料池1、熔窑2、蓄热室3、小炉4、卡脖5、冷却部6、支通路7、压延机组8和压延机检修平台9;投料池1设置于熔窑2首端,熔窑2的两侧设置有多组小炉4和蓄热室3构成的燃烧器,卡脖5设置于熔窑2的尾端,卡脖5的末端连接冷却部6,冷却部6的两侧分别设置有四条支通路7,两侧的四条支通路7以熔窑中心线对称设置,卡脖5出口到每侧的四个支通路7的出口的行程不等,行程长度范围为25~35m;压延机组8设置于支通路7的末端,压延机检修平台9设置于压延机组8一侧。

27.于本具体实施例中,每侧的小炉4和蓄热室3分别设置有8组,熔窑2为13.5~14米宽,日熔化量1000~1400吨。每条支通路7连接对应的支线,各支线可生产不同厚度的薄型光伏玻璃,每条支线产能125~175吨/日。

28.于本具体实施例中,冷却部6宽度为4~10m,长度为20~30m;支通路7宽度为2~5m。

29.于本具体实施例中,冷却部6首端两侧的两条支通路7的中心线与冷却部6首端两侧的两条支通路7的中心线与卡脖5出口的间距为1~2.5m。

30.于本具体实施例中,冷却部6首端两侧的两条支通路7(图中的1#与8#)的中心线与其相邻的冷却部6两侧的两条支通路7(图中的2#与7#)的中线的间距为5~8m,冷却部6中间的四条支通路7中,其中两条(图中的2#与7#)与另外两条(图中的3#与6#)的中心线的间距为10~15m。

31.于本具体实施例中,冷却部6首端两侧的两条支通路7(图中的1#与8#)在其出口处靠近熔炉的一侧设置压延机检修平台9,冷却部6尾端两侧的两条支通路7(图中的4#与5#)在其出口处远离熔炉的一侧设置压延机检修平台9,与冷却部6首端两侧的两条支通路7相邻的两条支通路7(图中的2#与7#)在其出口处远离熔炉的一侧设置压延机检修平台9,与冷却部6尾端两侧的两条支通路7相邻的两条支通路7(图中的3#与6#)在其出口处靠近熔炉的一侧设置压延机检修平台9。

32.上述冷却部6及支通路7设置方式可使熔窑2、冷却部6玻璃液流运行方式更接近大吨位一窑一线式,这种方式对熔窑熔化、澄清、均化过程影响较小,有利于产品光学质量及机械强度的提高。

33.根据玻璃液流动过程散热程度不同,为保证各支通路7出口玻璃液温度及质量的相对均衡,本发明将卡脖5出口至每一支通路7出口的距离设置为不等。非等长式支通路7设置,其出口位置也不集中,可有效降低压延成形处操作空间温度,降低更换压延机操作难度。

34.工作过程:燃料经过空气助燃后,对投入熔窑2的配合料进行强制熔成玻璃液。玻璃液经过卡脖5进入冷却部6后,分别等量流入非等长的各支通路7中,此过程玻璃液自然冷却,无外加强制温控,降温曲线平滑,有利于提高各支通路7中玻璃液质量。

35.本发明应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1