一种改进的碳化硅原料合成方法与流程

1.本发明涉及晶体生长的衍生技术领域,尤其涉及一种改进的碳化硅原料合成方法。

背景技术:

2.碳化硅作为第三代半导体材料,具有禁带宽度大、热导率高、饱和电子漂移速率高和击穿场强高等性质,在高温、高频、高压领域有广阔的应用前景。生长碳化硅晶体的质量和碳化硅原料的质量息息相关,目前主流的合成碳化硅原料方法为高温自蔓延法,将碳粉和硅粉混合物加热至一定温度后,反应生成碳化硅,通过移动感应线圈的位置,调整石墨坩埚内的温场分布。反应完成后,通入氩气,自然冷却至室温取出坩埚内原料,经筛分清洗等工序,得到适用于碳化硅晶体生长的碳化硅原料。

3.但目前的sic粉料合成工艺中,主要关注这么几个方面,合成的温度范围,物料的颗粒度,硅粉与碳粉的形貌,合成压强,合成时间,原料配比,但实际上对合成sic粉料的影响因素还有其他的一些,我们通过实际实验发现,还有至少两个方面的问题,一是对于固定线圈产生的温度场,其实温度并不均匀,用红外测温等手段可以发现,空间上不同位置的实际温度有微小的差异,从原料混合的角度来说,在硅粉和碳粉不能充分地细,以及充分地混合的前提下,合成的产物中常有坚硬固体,或者还有一定量的单质si附着在其他颗粒表面,得到的原料往往不能尽如人意。

4.现有技术中未见有如本申请同样制备的技术路线报道,也没有与本申请相似的技术路线为公众所知,没有这样的技术路线被报道出来。

技术实现要素:

5.本发明的第一目的是解决现有技术中合成的产物中常有坚硬固体,或者还有一定量的单质si附着在其他颗粒表面,得到的原料往往不能尽如人意的问题,解决的方式是在碳粉和硅粉中添加了相当量的聚四氟乙烯,第二是进一步改善了反应气氛的问题,现有技术中有使用ar气进行降温,可以降低粒径,但是本申请进一步发现采用特定比例的ar气和氦气,可以进一步加强产生的分散性,进一步降低平均粒径。第三是改善了移动加热场的问题,改为移动加热线圈,还是利用plc控制器程控移动。

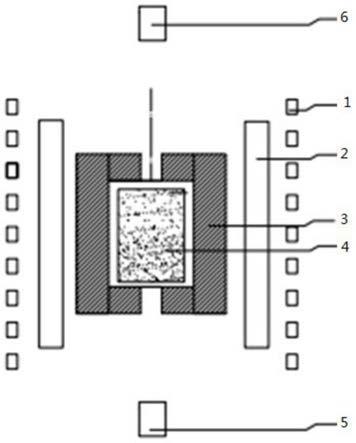

6.本发明要求保护一种碳化硅原料合成系统,其特征在于:包括线圈1、石英管2、保温筒3、原料粉体4、下测温仪5、上测温仪6、石墨坩埚7。以及合成炉、机械泵、分子泵、电机丝杆传动装置8。

7.优选地,所述保温筒3、原料粉体4、下测温仪5、上测温仪6、石墨坩埚7均位于合成炉之内。

8.石英管2位于两组线圈1和保温筒3之间,石墨坩埚位于保温筒之内,原料粉体位于石墨坩埚之内,下测温仪5位于保温筒下方,上测温仪6位于保温筒上方。

9.所述电机丝杆传动装置8包括左电机81、左丝杆82、左滑动部83、左吊杆84,以及右

电机85、右丝杆86、右滑动部87、右吊杆88,左电机位于左丝杆上方并带动左丝杆旋转,左丝杆上连接有与丝杆相配合的左滑动部,左滑动部与左吊杆固定连接,左丝杆与左吊杆均竖直设置,线圈左侧分级固定在左吊杆之上;右电机位于右丝杆上方并带动右丝杆旋转,右丝杆上连接有与丝杆相配合的右滑动部,右滑动部与右吊杆固定连接,右丝杆与右吊杆均竖直设置,线圈右侧分级固定在右吊杆之上;所述左电机81和右电机85均连接至plc控制器。

10.一种碳化硅原料合成方法,利用如前述的碳化硅原料合成系统以实施,其特征在于:(1)称取一定比例的碳粉和硅粉,并加入适量的聚四氟乙烯粉末,在球磨罐中混合研磨1h以上,得到步骤(1)混合物;(2)将步骤(1)混合物装入石墨坩埚中,并将坩埚放入碳化硅原料合成炉中;(3)使用机械泵和分子泵将合成炉内压力抽至10

‑

2pa以下,开始加热,加热过程中移动线圈位置;(4)加热完成后,在碳化硅原料合成炉腔室内冲入一定比例的氩气和氦气,自然冷却至室温,得到步骤(4)产物;(5)取出石墨坩埚,对步骤(4)产物进行破碎、筛分等加工流程,得到碳化硅晶体生长的原料。

11.与现有技术相比,本发明的优点在于:一、ptfe是一种优良的自润滑材料,相比于纯碳粉和硅粉直接进行球磨,少量添加ptfe能够极大地改善两者之间的润滑性,球磨的结果能够明显提高分散的均匀性,这是对ptfe较差的耐磨性和摩擦因数的恰当利用。二是ptfe在300℃以上就会气化,加热后完全不存在于混合物中,而且变化气体的过程也不会影响sic原料的生产过程,因为在加热到1400℃之前,这些少量ptfe都全部气化消失了。现有技术中添加的其他填料一般无法满足这两个条件。第三是进一步改善了反应气氛的问题,现有技术中有使用ar气进行降温,可以降低粒径,但是本申请进一步发现采用特定比例的ar气和氦气,可以进一步加强产生的分散性,进一步降低平均粒径,sic粉体的挥发受到抑制,同时sic晶粒周围的sic气相过饱和度也降低,这种情况下得到得sic粉料粒度较小,通过与纯ar气的对比试验,得到的粉料粒径更小,有了更显著的改善。第四是改善了移动加热场的问题,改为移动加热线圈,还是利用plc控制器程控移动。现有技术有移动线圈或者坩埚的,但是一般都是手动移动等,并没有为线圈配制plc控制器并进行上下往复运动的,本申请使得在漫长的晶体生长过程中,每个坩埚中的位置都达到了较高温度,而不再有温度低的盲区。

附图说明

12.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

13.图1是本申请主要部件示意图。

14.图2是本申请线圈与丝杆传动装置的示意图。

15.附图标记:线圈1、石英管2、保温筒3、原料粉体4、下测温仪5、上测温仪6、石墨坩埚7。以及合成炉、机械泵、分子泵、电机丝杆传动装置8、左电机81、左丝杆82、左滑动部83、左吊杆84,以及右电机85、右丝杆86、右滑动部87、右吊杆88。

具体实施方式

16.下面结合附图对本发明的优选实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

17.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

18.实施例1

19.一种碳化硅原料合成系统,其特征在于:包括线圈1、石英管2、保温筒3、原料粉体4、下测温仪5、上测温仪6、石墨坩埚7。以及合成炉、机械泵、分子泵、电机丝杆传动装置8。

20.优选地,所述保温筒3、原料粉体4、下测温仪5、上测温仪6、石墨坩埚7均位于合成炉之内。

21.石英管2位于两组线圈1和保温筒3之间,石墨坩埚位于保温筒之内,原料粉体位于石墨坩埚之内,下测温仪5位于保温筒下方,上测温仪6位于保温筒上方。

22.所述电机丝杆传动装置8包括左电机81、左丝杆82、左滑动部83、左吊杆84,以及右电机85、右丝杆86、右滑动部87、右吊杆88,左电机位于左丝杆上方并带动左丝杆旋转,左丝杆上连接有与丝杆相配合的左滑动部,左滑动部与左吊杆固定连接,左丝杆与左吊杆均竖直设置,线圈左侧分级固定在左吊杆之上;右电机位于右丝杆上方并带动右丝杆旋转,右丝杆上连接有与丝杆相配合的右滑动部,右滑动部与右吊杆固定连接,右丝杆与右吊杆均竖直设置,线圈右侧分级固定在右吊杆之上;所述左电机81和右电机85均连接至plc控制器。

23.在合成炉中部或者靠上部设有一透明观察窗。

24.图1是原料合成系统示意图。其中,所述线圈为可移动的电磁感应线圈,处于水冷石英管的外侧,通过电磁感应来控制石墨坩埚的温度,进而可对坩埚中的粉料进行升温以及降温。水冷石英管的内侧为石墨毡缠制得到的保温筒,保温筒可以对内侧石墨坩埚进行保温,以免热量散失。所述保温筒包括上下两个测温孔,以便于上测温仪和下测温仪对石墨坩埚的顶部和底部温度进行测量,调整线圈与石墨坩埚的相对位置,可对坩埚内的温度梯度进行调节。

25.实施例2

26.一种碳化硅原料合成方法:(1)称取摩尔比为1:1.01

‑

1.10的碳粉和硅粉,并加入碳粉和硅粉总重量的0.1%

‑

0.5%的聚四氟乙烯粉末,在球磨罐中混合研磨1h以上,得到步骤(1)混合物;(1a)预先进行试车步骤,通过记录左电机和右电机的移动起始位置和电机转动和两组线圈(1)移动距离的数据量关系,为plc控制器编制预设移动程序;(2)将步骤(1)混合物装入石墨坩埚中,并将坩埚放入碳化硅原料合成炉中;(3)使用机械泵和分子泵将合成炉内压力抽至10

‑

2pa以下,开始加热,加热过程中,加热至1400

‑

1600℃时,按照预设移动程序开始移动线圈位置;所述移动线圈位置是上下的往复移动方式;保持温度在1400

‑

1600℃之间;线圈移动速率为1

‑

10mm/h;(4)加热完成后,在碳化硅原料合成炉腔室内冲入体积比例为1:0.5

‑

2的氩气和氦气,自然冷却至室温,得到步骤(4)产物;(5)取出石墨坩埚,对步骤(4)产物进行破碎、筛分等加工流程,得到碳化硅晶体生长的原料。在步骤(3)中,线圈移动方向为,向上移动10

‑

30mm后,开始向下移动20

‑

60mm,然后再向上移动20

‑

60mm,如此往复

至停止加热。

27.实施例3

28.一种碳化硅晶体原料合成方法,所述方法包括以下步骤:首先称取一定质量的碳粉和硅粉,放入球磨罐中,然后称取适量的聚四氟乙烯,加入球磨罐并混合均匀;(2)将上述混合物装入石墨坩埚中,并将坩埚放入碳化硅原料合成炉中,调整原料合成炉的感应线圈至合适位置;(3)使用机械泵和分子泵将碳化硅原料合成炉内压力抽至10

‑2pa以下,开始加热,加热到适当的温度后,开始移动感应线圈位置;(4)加热完成后,在碳化硅原料合成炉腔室内冲入一定比例的氩气和氦气,自然冷却至室温;(5)取出石墨坩埚,对碳化硅原料进行后续破碎、筛分等加工流程,得到适用于碳化硅晶体生长的原料。

29.根据本发明所述的方法,在步骤(1)中,碳粉和硅粉摩尔比为1:1.01~1.10,具体地,例如碳粉和硅粉摩尔比可以为1:1.01,1:1.02,1:1.03,1:1.04,1:1.05,优选为1:1.03。

30.根据本发明所述的方法,在步骤(1)中,加入四氟乙烯的质量为碳粉和硅粉总重量的0.1%~0.5%,具体地,例如可以为0.1%,0.2%,0.3%,0.4%,0.5%,优选为0.3%;

31.根据本发明所述的方法,在步骤(3)中,线圈移动速率为1~10mm/h,具体地,例如可以为1mm/h,3mm/h,5mm/h,7mm/h,9mm/h,优选为5mm/h;

32.根据本发明所述的方法,在步骤(3)中,线圈移动方向为向上移动10~30mm后,开始向下移动20~60mm,然后再向上移动20~60mm,依次往复至停止加热。,具体地,例如往复移动距离可以为20mm,30mm,40mm,50mm,60mm,优选为40mm;

33.根据本发明所述的方法,在步骤(4)中,加入氩气和氦气比例为1:0.5~2.,具体地,例如可以为1:0.5,1:1,1:1.5;1:2,优选为1:1。

34.实施例4

35.称取摩尔比为1:1.02的碳粉和硅粉,并加入质量为碳粉和硅粉总质量0.2%的聚四氟乙烯,在球磨罐中混合均匀。将碳粉、硅粉和聚四氟乙烯的混合物装入石墨坩埚中,并将坩埚放入碳化硅原料合成炉中,然后使用机械泵和分子泵将碳化硅原料合成炉内压力抽至10

‑

2pa以下,开始加热,温度加热至1600℃后,线圈开始以2mm/h的速率向上移动,向上移动10mm后,开始以同样的速率开始向下移动20mm,然后再向上移动20mm,往复至停止加热。加热完成后,在碳化硅原料合成炉腔室内充入比例为1:0.5的氩气和氦气,自然冷却至室温。取出石墨坩埚,对碳化硅原料进行后续破碎、筛分等加工流程,得到适用于碳化硅晶体生长的原料。本次实验碳化硅原料纯度为99.999%,合成原料质量占碳粉和硅粉总质量的60%,加热停止后,冷却时间为10h。

36.实施例5

37.称取称取摩尔比为1:1.05的碳粉和硅粉,并加入质量为碳粉和硅粉总质量0.5%的聚四氟乙烯,在球磨罐中混合均匀。将碳粉、硅粉和聚四氟乙烯的混合物装入石墨坩埚中,并将坩埚放入碳化硅原料合成炉中,然后使用机械泵和分子泵将碳化硅原料合成炉内压力抽至10

‑

2pa以下,开始加热,温度加热至1600℃后,线圈开始以3mm/h的速率向上移动,向上移动15mm后,开始以同样的速率开始向下移动30mm,然后再向上移动30mm,往复至停止加热。加热完成后,在碳化硅原料合成炉腔室内充入比例为1:1.5的氩气和氦气,自然冷却至室温。取出石墨坩埚,对碳化硅原料进行后续破碎、筛分等加工流程,得到适用于碳化硅晶体生长的原料。本次实验碳化硅原料纯度为99.9995%,合成原料质量占碳粉和硅粉总质

量的62%,加热停止后,冷却时间为8h。

38.实施例6

39.称取称取摩尔比为1:1.03的碳粉和硅粉,并加入质量为碳粉和硅粉总质量0.3%的聚四氟乙烯,在球磨罐中混合均匀。将碳粉、硅粉和聚四氟乙烯的混合物装入石墨坩埚中,并将坩埚放入碳化硅原料合成炉中,然后使用机械泵和分子泵将碳化硅原料合成炉内压力抽至10

‑

2pa以下,开始加热,温度加热至1600℃后,线圈开始以5mm/h的速率向上移动,向上移动20mm后,开始以同样的速率开始向下移动40mm,然后再向上移动40mm,往复至停止加热。加热完成后,在碳化硅原料合成炉腔室内充入比例为1:1的氩气和氦气,自然冷却至室温。取出石墨坩埚,对碳化硅原料进行后续破碎、筛分等加工流程,得到适用于碳化硅晶体生长的原料。本次实验碳化硅原料纯度为99.9995%,合成原料质量占碳粉和硅粉总质量的65%,加热停止后,冷却时间为8h。

40.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何不经过创造性劳动想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求书所限定的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1