一种g-C3N4基复合含能材料的制备方法

一种g

‑

c3n4基复合含能材料的制备方法

技术领域

1.本发明属于含能材料复合技术领域,具体涉及g

‑

c3n4基复合含能材料的制备方法。

背景技术:

2.现代战争环境下,为了满足现代武器装备高性能的军事需求,武器装备系统对单质含能材料的综合性能提出了更高的要求。迫切需要发展低感度、高安全性的含能材料,除了要关注含能材料的机械感度、电火花感度等对含能材料安全性的影响,同时也应考虑含能材料的能量性质,保证其高能量特性。因此,如何制备高能低感含能复合材料是目前单质炸药改性研究领域最关注的课题之一。

3.高敏感单质材料的常用改性方法主要有共晶和包覆,相比于共晶改性中极易出现的晶型转变问题,对敏感炸药表面进行有效包覆是降低其机械感度更为可取的方式,传统的包覆技术普遍存在炸药表面不均匀、包覆材料与单质炸药结合作用力弱、能量损失等不足。基于此,开发制备兼具高能量性能和高安全性的含能复合材料,使其更好地运用到军工系统中,这将对含能材料实际应用发展具有重大的意义。

4.碳材料因为其丰富的尺寸结构和独特的微观形貌使其赋予优异的电学、磁学、力学、光学特性。其中氧化石墨烯由于自身丰富的含氧官能团和共轭结构展现出突出的热导性和润滑性,适用于高敏感性单质炸药材料的表面包覆改性,数十年来引起了不少学者的密切关注与研究。虽然表面包覆石墨烯材料已被证实可以有效提高含能材料的安全性能,但是石墨烯材料的碳含量较高,容易造成包覆后出现炸药能量损失,包覆率低等缺陷,因此迫切寻求新的降感剂不仅具有降感作用,同时可以弥补含能材料的能量性能。因此,采用制备g

‑

c3n4基复合含能材料对于改善高敏感炸药的综合性能具有重要意义。

技术实现要素:

5.为了改善现有技术存在的缺陷,本发明提出一种g

‑

c3n4基复合含能材料的制备方法,以解决硝铵炸药自身存在较差稳定性,较低机械感度和包覆后炸药样品能量损失的问题。本发明的技术方案如下:一种g

‑

c3n4基复合含能材料的制备方法,分别采用物理研磨,原位还原和静电自组装方法,将g

‑

c3n4与炸药按一定质量比进行物理研磨得到复合材料1,通过原位还原将超声后的g

‑

c3n4与go包覆在炸药晶体表面得到复合材料2,利用聚乙烯亚胺的高阳离子特性对硝铵炸药表面改性,进而通过静电自组装方法得到复合材料3;通过上述方法将g

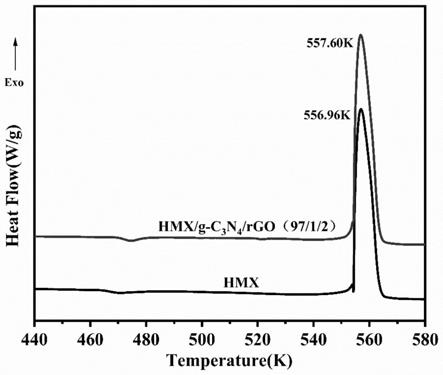

‑

c3n4与go结合共同降感硝铵炸药晶体,得到同时具有降感作用和高能量性能的硝铵炸药复合材料,利用g

‑

c3n4与go的高稳定性,高导热性和润滑性,从而钝化含能材料的机械感度。

6.该方法的具体步骤是:步骤一:以尿素为原料将坩埚置于马弗炉中,经550℃高温煅烧后得到浅黄色粉体g

‑

c3n4;步骤二:将炸药原料和步骤一的g

‑

c3n4材料按质量比为99/1,98/2,97/3的比例进

行混合,放入研钵研磨均匀后得到物理研磨后的复合材料1;步骤三:将氧化石墨烯go和步骤一的g

‑

c3n4材料分散在去离子水中,超声分散均匀后得到go和g

‑

c3n4的悬浮液;步骤四:按照硝铵炸药:g

‑

c3n4:go不同质量比的比例加入适量硝铵炸药于步骤三的悬浮液中,超声分散处理后得到含有硝铵炸药、g

‑

c3n4和go悬浮液的混合液,所述混合液中硝铵炸药、g

‑

c3n4和go的质量比为97/3/0,97/0/3,97/2/1;步骤五:在步骤四得到的混合液中加入水合肼,所述水合肼的质量分数为80%,在油浴100℃下以400r/min的转速搅拌2h,冷却至室温后抽滤,用室温去离子水冲洗多次,放入真空干燥箱干燥得到以g

‑

c3n4和go为降感剂的硝铵炸药复合含能材料2;步骤六:将硝铵炸药和g

‑

c3n4超声分散在去离子水中,滴加聚乙烯亚胺水溶液,室温下以400r/min的转速搅拌反应2h,得到含有硝铵炸药、g

‑

c3n4和pei的混合液;步骤七:在步骤六的混合液中滴加go分散液,室温下以400r/min的转速搅拌反应2h,得到含有硝铵炸药、g

‑

c3n4、pei和go的混合液,所述含有硝铵炸药、g

‑

c3n4和go的质量比为97/3/0,97/0/3,97/2/1;步骤八:在步骤七的混合液中加入水合肼,所述水合肼的质量分数为80%,在油浴100℃下以400r/min反应2h,冷却至室温后抽滤,用室温去离子水冲洗多次,放入真空干燥箱干燥得到以pei作为炸药表面改性剂,g

‑

c3n4和go为降感剂的硝铵炸药复合含能材料3。

7.所述硝铵炸药包括但不限于:环四亚甲基四硝胺hmx、双环奥克托今bchmx、环三亚甲基三硝胺rdx或六硝基六氮杂异伍兹烷cl

‑

20。

8.所述聚乙烯亚胺包括但不限于:600、1800或10000分子量的聚乙烯亚胺。

9.所述氧化石墨烯材料悬浮液的浓度为0.5mg/ml。

10.所述聚乙烯亚胺悬浮液的浓度为0.5mg/ml。

11.所述步骤三超声处理50~55min。

12.所述步骤四超声处理60~65min。

13.所述步骤六超声处理90~100min。

14.本发明与已有技术相比具有的有益效果是:1. 本发明专利通过在添加go和g

‑

c3n4作为复合降感剂后,可增强含能材料的热稳定性和安全性,并有效弥补包覆后含能材料的能量损失,从而提高含能材料的综合性能。

15.2. 本发明专利通过在含能材料中添加一定量的聚乙烯亚胺后,可增强含能材料与钝感剂的相互作用,提高了转晶温度,有效改善含能材料的降感效果。

16.3. 本发明的制备方法以水为反应溶剂,反应温和,无引入有机试剂,环境友好。

17.4. 本发明的制备方法适用于不溶于水的含能材料颗粒,具有较强的普适性和良好的实际应用前景。

附图说明

18.图1超声后g

‑

c3n4的sem照片图2 超声后hmx/ g

‑

c3n4(97/3)复合材料的sem照片图3 超声后hmx/g

‑

c3n4/rgo(97/1/2)复合材料的sem照片图4 hmx/g

‑

c3n4/rgo(97/1/2)复合材料和原料hmx的dsc曲线

图5超声后hmx/g

‑

c3n4/rgo(97/2/1)复合材料的sem照片图6hmx/g

‑

c3n4/rgo(97/2/1)复合材料和原料hmx的dsc曲线图7超声后hmx

‑

pei/g

‑

c3n4/rgo(97/1/2)复合材料的sem照片图8 hmx

‑

pei/g

‑

c3n4/rgo(97/1/2)复合材料和原料hmx的dsc曲线图9超声后hmx

‑

pei/g

‑

c3n4/rgo(97/1.5/1.5)复合材料的sem照片图10 hmx

‑

pei/g

‑

c3n4/rgo(97/1.5/1.5)复合材料和原料hmx的dsc曲线图11 hmx

‑

pei/g

‑

c3n4/rgo(97/2/1)复合材料和原料hmx的xrd图谱图12hmx,rgo,g

‑

c3n4和hmx

‑

pei/g

‑

c3n4/rgo(97/2/1)复合材料的xps

‑

n1s拟合图谱

具体实施方式

19.现结合实施例、附图对本发明作进一步说明:g

‑

c3n4基复合含能材料的制备方法包括以下步骤:s1.以尿素为原料将坩埚置于马弗炉中,经550℃高温煅烧后得到浅黄色粉体g

‑

c3n4;s2 .将硝铵炸药(以hmx为例进行描述)和g

‑

c3n4材料按一定质量比例进行混合,放入研钵研磨均匀后得到物理研磨后的hmx复合材料1;s3.将氧化石墨烯go和g

‑

c3n4材料分散在去离子水中,超声分散50min后得到go和g

‑

c3n4的悬浮液;s4 .按照硝铵炸药:g

‑

c3n4:go不同质量比的比例加入适量硝铵炸药于go和g

‑

c3n4的悬浮液中,超声分散60min后得到含有hmx、g

‑

c3n4和go悬浮液的混合液;s5 .在s4得到的混合液中加入水合肼,所述水合肼的质量分数为80%,在油浴100℃下以400r/min的转速搅拌2h,冷却至室温后抽滤,用室温去离子水冲洗多次,放入真空干燥箱干燥得到以g

‑

c3n4和go为降感剂的hmx复合含能材料2;s6 .将hmx和g

‑

c3n4超声分散在去离子水中,超声90min后滴加聚乙烯亚胺水溶液,室温下以400r/min的转速搅拌反应2h,得到含有hmx、g

‑

c3n4和pei的混合液;s7 .在s6的混合液中滴加go分散液,室温下以400r/min的转速搅拌反应2h,得到含有hmx、g

‑

c3n4、pei和go的混合液;s8 .在s7的混合液中加入水合肼,所述水合肼的质量分数为80%,在油浴100℃下以400r/min反应2h,冷却至室温后抽滤,用室温去离子水冲洗多次,放入真空干燥箱干燥得到以pei作为炸药表面改性剂,g

‑

c3n4和go为降感剂的hmx复合含能材料3;实施例1

‑

6为利用聚乙烯亚胺增强石墨烯钝感化硝胺类含能材料的实施例,具体步骤如下:实施例1:g

‑

c3n4基hmx复合含能材料的制备方法,包括如下工艺步骤:g

‑

c3n4粉体的制备:将20 g尿素原料研磨均匀后放置于坩埚中,以2k/min的升温速率将原料升温至500℃,保温4h冷却至室温后取出,研磨均匀后得到g

‑

c3n4粉体。

20.按照hmx:g

‑

c3n4质量比为97/3的比例,将30mg g

‑

c3n4和970mghmx加入研钵中,研

磨至整体均匀得到hmx/g

‑

c3n4(97/3)复合材料,其撞击感度为5.0j(原料hmx为3.6j),摩擦感度为128n(原料hmx为96n)。

21.将本实施例1制备的g

‑

c3n4粉体和hmx/g

‑

c3n4(97/3)复合材料进行扫描电镜分析,其晶体形貌如图1和图2所示,例1制备的g

‑

c3n4粉体具有较少的层状结构,尺寸较小且均匀。hmx/g

‑

c3n4(97/3)复合材料晶体中g

‑

c3n4片层堆叠分布在hmx表面。

22.实施例2:g

‑

c3n4和go悬浮液的配制:分别称量20mg g

‑

c3n4和10mggo加入60ml去离子水中,超声分散50min可得到g

‑

c3n4和go悬浮液(配置浓度为0.5mg/ml);以hmx:g

‑

c3n4:go质量比为97/2/1的比例进行掺杂,加入970mghmx炸药于上述g

‑

c3n4和go悬浮液中,超声60min处理后得到含有hmx、g

‑

c3n4和go悬浮液的混合液,加入64μl水合肼(质量分数为80%),在油浴100℃下以400r/min的转速搅拌2h,冷却至室温后抽滤,用室温去离子水冲洗多次,放入真空干燥箱干燥得到以g

‑

c3n4和go为降感剂的hmx/g

‑

c3n4/rgo(97/1/2)复合材料,其撞击感度为12j(原料hmx为3.6j),摩擦感度为128n(原料hmx为96n)。

23.将本实施例2制备的hmx/g

‑

c3n4/rgo(97/1/2)复合材料进行扫描电镜分析,其晶体形貌如图3所示,例2制备的hmx/g

‑

c3n4/rgo(97/1/2)复合材料表面更多表现为褶皱状的rgo并伴随着少量层状结构的g

‑

c3n4,这可能是由于g

‑

c3n4和rgo添加量的差异。

24.将本实施例2制备的hmx/g

‑

c3n4/rgo(97/1/2)复合材料和原料hmx进行热分析,分析结果如图4所示:与原料hmx相比,hmx/g

‑

c3n4/rgo(97/1/2)复合材料的转晶吸热峰温和分解放热峰温均得到略微提高,分解放热峰温为557.60k,相比于纯hmx(556.96k)提高了约1k,且分解峰温相差低于2k,表明包覆材料和炸药原料具有良好的相容性,通过原位还原包覆可以提高炸药复合材料的热稳定性。

25.实施例3:g

‑

c3n4和go悬浮液的配制:分别称量10mg g

‑

c3n4和20mggo加入60ml去离子水中,超声分散50min可得到g

‑

c3n4和go悬浮液(配置浓度为0.5mg/ml);以hmx:g

‑

c3n4:go质量比为97/2/1的比例进行掺杂,加入970mghmx炸药于g

‑

c3n4和go悬浮液中,超声60min处理后得到含有hmx、g

‑

c3n4和go悬浮液的混合液,加入64μl水合肼(质量分数为80%),在油浴100℃下以400r/min的转速搅拌2h,冷却至室温后抽滤,用室温去离子水冲洗多次,放入真空干燥箱干燥得到以g

‑

c3n4和go为降感剂的hmx/g

‑

c3n4/rgo(97/2/1)复合材料,其撞击感度为18j(原料hmx为3.6j),摩擦感度为144n(原料hmx为96n)。

26.将本实施例3制备的hmx/g

‑

c3n4/rgo(97/2/1)复合材料进行扫描电镜分析,其晶体形貌如图5所示,例3制备的hmx/g

‑

c3n4/rgo复合材料表面同时具有层状结构的g

‑

c3n4和褶皱状的rgo,由于go比表面积较大因此可以完整地包覆hmx晶体,直观地展现出g

‑

c3n4和rgo对于hmx炸药晶体的包覆。

27.将本实施例3制备的hmx/g

‑

c3n4/rgo(97/2/1)复合材料和原料hmx进行热分析,分析结果如图6所示:与原料hmx相比,hmx/g

‑

c3n4/rgo(97/2/1)复合材料的分解放热峰温得到略微提高,分解放热峰温为557.73k,相比于纯hmx(556.96k)提高了约1k,且分解峰温相差

低于2k,表明包覆材料和炸药原料具有良好的相容性,通过g

‑

c3n4和rgo的表面包覆,hmx的热稳定性可以得到提高。

28.实施例4:氧化石墨烯悬浮液的配制:将氧化石墨烯称量20mg加入40ml水中,超声分散60min可得到氧化石墨烯悬浮液(配置浓度为0.5mg/ml);g

‑

c3n4和go悬浮液的配制:分别称量970mg hmx和10mg g

‑

c3n4加入30ml去离子水中,超声分散90min后滴加5ml聚乙烯亚胺水溶液(配置浓度为0.5mg/ml) ,室温下以400r/min的转速搅拌反应2h,得到含有hmx、g

‑

c3n4和pei的混合液;将预制的40mlgo悬浮液缓慢滴加到上述混合液中,边滴加边搅拌,加入96μl水合肼后,在油浴100℃下以400r/min反应2h,冷却至室温后抽滤,用室温去离子水冲洗多次,放入真空干燥箱干燥得到以pei作为炸药表面改性剂,g

‑

c3n4和go为降感剂的hmx

‑

pei/g

‑

c3n4/rgo(97/1/2)复合材料,其撞击感度为18j(原料hmx为3.6j),摩擦感度为144n(原料hmx为96n)。

29.将本实施例4制备的hmx

‑

pei/g

‑

c3n4/rgo(97/1/2)复合材料进行扫描电镜分析,其晶体形貌如图7所示,例4制备的hmx/g

‑

c3n4/rgo复合材料表面表现为褶皱状的rgo并伴随着层状结构的g

‑

c3n4,说明g

‑

c3n4和rgo可以成功将hmx包覆形成复合材料。

30.将本实施例4制备的hmx

‑

pei/g

‑

c3n4/rgo(97/1/2)复合材料和原料hmx进行热分析,分析结果如图8所示:与原料hmx相比,hmx

‑

pei/g

‑

c3n4/rgo(97/1/2)复合材料的分解放热峰温得到略微提高,分解放热峰温为557.90k,相比于纯hmx(556.96k)提高了约1k,表明以pei作为炸药表面改性剂,g

‑

c3n4和go为降感剂的hmx

‑

pei/g

‑

c3n4/rgo(97/1/2)复合材料的热稳定性可以得到提高。

31.实施例5:氧化石墨烯悬浮液的配制:将氧化石墨烯称量15mg加入30ml水中,超声分散60min可得到氧化石墨烯悬浮液(配置浓度为0.5mg/ml);g

‑

c3n4和go悬浮液的配制:分别称量970mg hmx和15mg g

‑

c3n4加入30ml去离子水中,超声分散90min后滴加5ml聚乙烯亚胺水溶液(配置浓度为0.5mg/ml) ,室温下以400r/min的转速搅拌反应2h,得到含有hmx、g

‑

c3n4和pei的混合液;将预制的30mlgo悬浮液缓慢滴加到上述混合液中,边滴加边搅拌,加入96μl水合肼后,在油浴100℃下以400r/min反应2h,冷却至室温后抽滤,用室温去离子水冲洗多次,放入真空干燥箱干燥得到以pei作为炸药表面改性剂,g

‑

c3n4和go为降感剂的hmx

‑

pei/g

‑

c3n4/rgo(97/1.5/1.5)复合材料,其撞击感度为26j(原料hmx为3.6j),摩擦感度为160n(原料hmx为96n)。

32.将本实施例5制备的hmx

‑

pei/g

‑

c3n4/rgo(97/1.5/1.5)复合材料进行扫描电镜分析,其晶体形貌如图9所示,例5制备的hmx/g

‑

c3n4/rgo复合材料表面表现为褶皱状的rgo并伴随着层状结构的g

‑

c3n4,整体的包覆效果更突出,这可能是由于pei的添加增强了炸药晶体与包覆材料的界面结合作用。

33.将本实施例5制备的hmx

‑

pei/g

‑

c3n4/rgo(97/1.5/1.5)复合材料和原料hmx进行热分析,分析结果如图10所示:原料hmx的分解峰温为556.96k,相较于原料hmx,hmx

‑

pei/g

‑

c3n4/rgo(97/2/1)复合材料的分解放热峰温提高了1.31k,说明hmx

‑

pei/g

‑

c3n4/rgo(97/

1.5/1.5)复合材料的热稳定性得到提高。

34.实施例6:氧化石墨烯悬浮液的配制:将氧化石墨烯称量10mg加入20ml水中,超声分散60min可得到氧化石墨烯悬浮液(配置浓度为0.5mg/ml);g

‑

c3n4和go悬浮液的配制:分别称量970mg hmx和20mg g

‑

c3n4加入40ml去离子水中,超声分散90min后滴加5ml聚乙烯亚胺水溶液(配置浓度为0.5mg/ml) ,室温下以400r/min的转速搅拌反应2h,得到含有hmx、g

‑

c3n4和pei的混合液;将预制的20mlgo悬浮液缓慢滴加到上述混合液中,边滴加边搅拌,加入64μl水合肼后,在油浴100℃下以400r/min反应2h,冷却至室温后抽滤,用室温去离子水冲洗多次,放入真空干燥箱干燥得到以pei作为炸药表面改性剂,g

‑

c3n4和go为降感剂的hmx

‑

pei/g

‑

c3n4/rgo(97/2/1)复合材料,其撞击感度为40j(原料hmx为3.6j),摩擦感度为192n(原料hmx为96n)。

35.将本实施例6制备的hmx

‑

pei/g

‑

c3n4/rgo(97/2/1)复合材料和原料hmx进行xrd晶型分析,分析结果如图11所示,hmx和hmx

‑

pei/g

‑

c3n4/rgo(97/2/1)复合材料的衍射峰都与理论β

‑

hmx(jcpds no.45

‑

0893)的xrd光谱匹配得很好,体现在β型hmx在15.9

°

,20.4

°

和31.8

°

处的三组特征峰分别对应于(

‑

1 1 1),(

‑

1 0 2)和(1

‑ꢀ

3 2)晶格平面。此外,与原材料hmx相比,复合材料显示出相对较弱的特征吸收峰,这也反映了g

‑

c3n4和rgo在hmx表面的涂层。

36.将本实施例6制备的hmx

‑

pei/g

‑

c3n4/rgo(97/2/1)复合材料和原料hmx进行xps化学键分析,分析结果如图12所示:通过高分辨率c1s光谱获得了g

‑

c3n4,hmx,rgo和hmx

‑

pei/g

‑

c3n4/rgo(97/2/1)复合材料的原子结构环境。在c3n4中,碳原子可分为284.4、285.7和288.0 ev处的三个特征峰,分别来自c

‑

c,c = n和c

‑

n基团。 hmx的c1区域存在两个峰,分别对应于c

‑

c(284.9 ev),n

‑

c

‑

n(287.7 ev)。对于rgo,c1s组分由四个峰组成,分别为c=c,c

‑

o,c=o和o

‑

c=o。相较于原料hmx,hmx

‑

pei/g

‑

c3n4/rgo(97/2/1)复合材料中位于284.9 ev(c

‑

c/c=c种类)的基本c1s分布明显降低。同时,在rgo和c3n4中出现了两个新的峰,分别归属于rgo和g

‑

c3n4的c

‑

o/c=n(285.4 ev)和o

‑

c=o/c

‑

n(288.2 ev)基团,表明复合材料中每种包覆材料的存在。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1