一种4A沸石的生产工艺的制作方法

一种4a沸石的生产工艺

技术领域

1.本发明涉及冰晶石制备技术领域,具体为一种4a沸石的生产工艺。

背景技术:

2.4a沸石是人工合成的第一种沸石材料,其组成为na

12

al

12

si

12

o

48

·

27h2o,属立方晶系,孔径约为0.4nm。4a沸石在多个领域都有着重要的应用:以4a沸石为助剂的洗涤用品具有无磷、无化学污染、无残留、去污能力强的特点,在洗涤行业有着非常广泛和重要的应用;在催化行业,4a沸石被广泛的应用于石油裂解反应中;在气体分离行业,4a沸石被用于制备高纯气体的吸附剂。

3.目前合成4a沸石的原料来源主要有两类:一是化学原料,主要是硅酸钠和铝酸钠溶液;二是天然矿物原料,如高岭土,膨润土,煤矸石,天然红辉沸石等。化学原料法生产4a沸石的工艺成熟,但成本高,经济效益差。而利用高岭土合成4a沸石则但因排出大量碱性矿渣对环境污染极大。另外在电解铝生产过程中会产生大量的含氟和氮的铝灰,对环境友极大的危害,如何合理处理铝灰也是需要解决的重要问题。

技术实现要素:

4.本发明为了解决现有技术中存在的缺陷,提供一种4a沸石的生产工艺,该工艺以铝灰作为原料,使得资源有效利用,节省成本,保护环境。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供一种4a沸石的生产工艺,包括以下步骤:

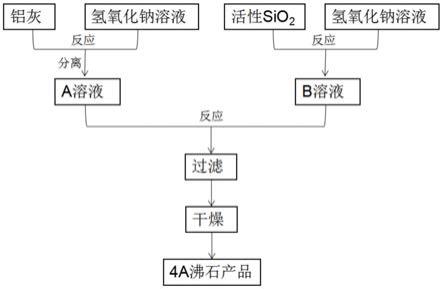

7.将铝灰与氢氧化钠溶液反应后分离,得到a溶液;

8.将活性sio2与氢氧化钠溶液反应,得到b溶液;

9.将所述a溶液和所述b溶液反应后过滤干燥,得到4a沸石产品。

10.优选的,所述铝灰为脱氮铝灰。

11.更为优选的,所述脱氮铝灰的具体处理过程包括:将铝灰破碎后高温氧气处理,再冷却至室温。

12.优选的,所述高温为500

‑

700℃,所述室温为20

‑

30℃。

13.优选的,所述处理时间为2

‑

3h。

14.优选的,所述氢氧化钠溶液的质量分数为10%

‑

20%。

15.优选的,所述铝灰和氢氧化钠溶液反应中铝灰和氢氧化钠的质量比为1:2

‑

1:3。

16.优选的,所述铝灰与氢氧化钠溶液反应的温度为70

‑

90℃。

17.优选的,所述铝灰与氢氧化钠溶液反应的时间为1

‑

2h。

18.优选的,所述活性sio2和氢氧化钠溶液反应中活性sio2和氢氧化钠的质量比为 1:(1

‑

2)。

19.优选的,所述活性sio2和氢氧化钠溶液反应的温度为70

‑

90℃。

20.优选的,所述活性sio2和氢氧化钠溶液反应的时间为1

‑

2h。

21.优选的,所述a溶液和所述b溶液反应温度为80

‑

90℃。

22.优选的,所述a溶液和所述b溶液反应时间为1

‑

3h。

23.本发明的有益效果是:

24.本发明的4a沸石的生产工艺,以铝灰作为原料,制备4a沸石的同时使得铝灰无害化处理,实现了二次铝灰的资源化利用,过程节约成本,污水量少,对环境友好。

25.本发明的铝灰脱氮过程,脱氮率高,使得产生的氧化铝可以被高效利用,降低脱氮成本,且操作简单无污染。

26.本发明铝灰中含有铝、氧化铝、二氧化硅等多种化合物,与氢氧化钠溶液反应后,铝元素以偏铝酸根的形式存在,其中二氧化硅与氢氧化钠反应得到的na2sio3可以补充b溶液的量,节省原料,降低成本。

附图说明

27.图1本发明工艺流程图

28.图2本发明实施例工艺流程图

具体实施方式

29.为了使本领域的技术人员更好地理解发明的技术方案,下面结合具体实施方式对本发明作进一步的详细说明。

30.为了提供一种4a沸石的生产工艺,该工艺以铝灰作为原料,使得资源有效利用,节省成本,保护环境。本发明提供一种4a沸石的生产工艺,包括以下步骤:将铝灰与氢氧化钠溶液反应后分离,得到a溶液;将活性sio2与氢氧化钠溶液反应, 得到b溶液;将所述a溶液和所述b溶液反应后过滤干燥,得到4a沸石产品。

31.本发明优选铝灰为脱氮铝灰;所述脱氮铝灰的具体处理过程包括:将铝灰破碎后高温氧气处理,再冷却至室温;所述高温为500

‑

700℃,所述处理时间为2

‑

3h,所述室温为20

‑

30℃。在高温和有氧环境下,铝灰中的aln与空气中的氧气会发生氧化反应,若在氟化物的环境中,则氟化物可以起到催化剂的作用加速反应,通过长时间的高温反应,实现铝灰脱氮,反应式为:4aln+3o2=2al2o3+2n2↑

。

32.在本发明中,所述氢氧化钠溶液的质量分数为10

‑

20%;所述铝灰和氢氧化钠溶液的质量比为1:2

‑

1:3;所述铝灰与氢氧化钠溶液反应的温度为70

‑

90℃;反应的时间为1

‑

2h。本发明通过脱氮有效地去除了铝灰中的氮元素,铝灰中含有铝、氧化铝、二氧化硅等多种化合物,与氢氧化钠溶液反应后,铝元素以偏铝酸根的形式存在,其中二氧化硅与氢氧化钠反应得到的na2sio3可以补充b溶液的量,节省原料,降低成本,主要发生以下反应:

33.2al+2naoh+h2o=2naalo2+2h2↑

;

34.al2o3+2naoh=2naalo2+h2o;

35.sio2+2naoh=na2sio3+h2o。

36.在本发明中,所述活性sio2和氢氧化钠溶液反应中活性sio2和氢氧化钠的质量比为1:1

‑

2;所述活性sio2和氢氧化钠溶液反应的温度为70

‑

90℃;所述活性sio2和氢氧化钠溶液反应的时间为1

‑

2h。

37.在本发明中,所述a溶液和所述b溶液反应温度为80

‑

90℃;所述所述a溶液和所述b

溶液反应时间为1

‑

3h。其反应式为:12na2sio3+12naalo2+39h2o= na

12

al

12

si

12

o48·

27h2o+24naoh,然后过滤干燥即可。

38.在本发明中,若无特殊说明,所采用的原料均为本领域市售产品。

39.上述为本发明的详细阐述,下面为本发明实施例。

40.实施例1

41.将铝灰破碎后放入加热炉中,通入氧气,调整加热炉温度为700℃,进行脱氮处理2h后冷却降温至20℃,得到脱氮铝灰;将所述脱氮铝灰与质量分数为10%的氢氧化钠溶液按照质量比为1:2的比例70℃下反应1h,分离得到a溶液;所述活性 sio2和氢氧化钠溶液按照质量比为1:1的比例于70℃下反应1h,得到b溶液;所述 a溶液和所述b溶液80℃下反应3h后过滤干燥,得到4a沸石产品。

42.实施例2

43.将铝灰破碎后放入加热炉中,通入氧气,调整加热炉温度为500℃,进行脱氮处理3h后冷却降温至30℃,得到脱氮铝灰;将所述脱氮铝灰与质量分数为20%的氢氧化钠溶液按照质量比为1:3的比例90℃下反应2h,分离得到a溶液;所述活性 sio2和氢氧化钠溶液按照质量比为1:2的比例于90℃下反应2h,得到b溶液;所述 a溶液和所述b溶液90℃下反应1h后过滤干燥,得到4a沸石产品。

44.实施例3

45.将铝灰破碎后放入加热炉中,通入氧气,调整加热炉温度为600℃,进行脱氮处理2h后冷却降温至20℃,得到脱氮铝灰;将所述脱氮铝灰与质量分数为15%的氢氧化钠溶液按照质量比为1:2的比例80℃下反应1h,分离得到a溶液;所述活性 sio2和氢氧化钠溶液按照质量比为1:1.5的比例于80℃下反应1h,得到b溶液;所述a溶液和所述b溶液80℃下反应1h后过滤干燥,得到4a沸石产品。

46.以上仅是本发明的优选实施方式,应当指出的是,上述优选实施方式不应视为对本发明的限制,本发明的保护范围应当以权利要求所限定的范围为准。对于本技术领域的普通技术人员来说,在不脱离本发明的精神和范围内,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1