一种陶瓷工艺品及其制备方法与流程

1.本发明属于陶瓷制品技术领域,具体涉及一种陶瓷工艺品及其制备方法。

2.

背景技术:

3.陶瓷是陶器和瓷器的总称,早在约公元前8000

‑

2000年(新石器时代)就发现了陶器的存在。陶瓷材料大多是氧化物、氮化物、硼化物和碳化物等。常见的陶瓷原材料有粘土、氧化铝、高岭土等,由于陶瓷的主要原料是来自于自然界的硅酸盐矿物,因此与玻璃、水泥、搪瓷、耐火材料等工业领域,同属于“硅酸盐工业”的范畴。成型后的陶瓷制品一般硬度较高,但可塑性较差。陶瓷制品除了在食器、用具、装饰的使用上,在电子科学的发展中亦扮演重要角色。陶瓷的制备工艺大多是经过原料粉碎混炼、成型和煅烧制得,其中煅烧温度十分重要,烧至700℃可成陶器能装水,烧至1230℃则瓷化,可完全不吸水且耐高温耐腐蚀。因此陶瓷的性能可针对性的进行设计和改进,能够应用在多个技术领域,形成各种新奇有趣的创意产品或高科技产品。

4.在现代人类生活中,各类工艺品越来越受到人们的欢迎,尤其是陶瓷工艺品,其做工精细,形状多变,成本低且格调高雅。而大多数陶瓷工艺品均是中高温烧制的陶瓷制品。高温陶瓷是指烧成温度在1200℃以上的陶瓷,中温陶瓷是指烧成温度在1000~1200℃左右的陶瓷,低温陶瓷是指烧成温度在700~900℃左右的陶瓷。中低温陶瓷的烧成温度低,因此消耗的能源少,成本低,烧成时间也短,但是中低温陶瓷存在颜色木滞、瓷质粗糙、易碎、吸水率高的缺点。因此,研究制备一种烧成温度低、吸水率低的陶瓷工艺品具有广阔的市场前景。

5.

技术实现要素:

6.本发明的目的在于提供一种烧成温度低、吸水率低的陶瓷工艺品,通过坯体原料和釉层原料的成分选择和含量配比,能够降低烧制温度,且烧制后的陶瓷制品的质地均匀致密,吸水率低,釉层表面光滑细腻,美观大方。

7.为达到上述目的,本发明采用下述技术方案:一种陶瓷工艺品,包括坯体和釉层,所述坯体由按重量份计的如下原料制得:钾长石35~40份、石英25~30份、高岭土10~15份、硅灰石10~15份、锂瓷石8~12份、膨润土8~12份、硅酸钙7~10份、滑石6~8份、氧化铝5~8份、聚甲基丙烯酸甲酯3~6份、魔芋葡甘聚糖3~6份、氧化镧1~2份;所述釉层由按重量份计的如下原料制得:石英25~30份、钠长石10~15份、钾长石10~15份、高岭土15~20份、硅藻土10~15份、硅酸锆8~12份、硫酸镁5~8份、氧化锌5~8份、氧化硼3~5份、色剂1~4份;所述色剂包括以下重量份的组分:有色化合物20~25份,硼化钙15~20份,纳米硼化硅40~50份,含硅聚碳酸酯树脂4~6份、氧化钕2~4份和抗裂纤维0.5~1份;所述色剂为

粉料,粉料粒径为100~300nm;所述色剂的制备方法如下:将有色化合物、硼化钙、纳米硼化硅、含硅聚碳酸酯树脂和氧化钕,混合均匀后磨细,再加入抗裂纤维混合均匀得混合物,混合物煅烧后再粉粹,然后挤出造粒,对造粒所得料加工研磨至目标细度,即得。

8.本发明通过优化坯体和釉层的原料组分选择和含量配比,能够降低烧制温度,同时陶瓷制品的质地均匀致密,吸水率低,釉层表面光滑均匀,美观大方。

9.坯体原料采用钾长石、石英、高岭土作为主要骨料,具有良好的粘性,同时加入硅灰石,硅灰石可以降低烧制温度,硅灰石还可填补缝隙,提高坯体的均匀致密性。坯体中的膨润土具有吸水膨胀性,且具备粘性。这些组分都为低温烧制提供了可能性。此外,坯体中的锂瓷石具有li2o、k2o、na2o等碱金属氧化物,因此具备良好的助熔和乳浊功效,能够增加坯体烧制过程中的玻璃相含量,具有降低烧成温度的作用;同时坯体组分中含有的锂、镁和氧化镧的微量结合物能促进玻璃相中莫来石微晶的析出,提高坯体的韧性以及抗冲击强度。坯体中还引入了聚甲基丙烯酸甲酯,其具备一定的透明度和韧性,在陶瓷制品中也能提高坯体的韧性以及抗冲击强度。最后,坯体中创新性地加入魔芋葡甘聚糖,坯体中的魔芋葡甘聚糖在碱性条件下会发生凝胶溶胀,可完全充盈在坯体中,使坯体更加致密,烧制后坯体的吸水率低。

10.釉层原料中,加入了硅藻土,硅藻土是多孔结构,吸水率是自身体积的2

‑

4倍,使釉层结构致密,吸水率低。加入了硅酸锆,硅酸锆是优良的乳浊剂,可降低烧成温度。为了增加釉层的美观性和长久的观赏性,本发明研究了一种色剂,通过加入含硅聚碳酸酯树脂、纳米硼化硅和硼化钙,提高色剂的耐高低温性能、阻燃性、低温韧性和热老化性能,加入了氧化钕,由于氧化钕具有变色效应,使釉层的色彩光泽更加绚丽;添加的抗裂纤维能大大改善色剂的抗裂抗渗性能及抗冲击性能。因此,上述色剂能够长久维持釉层色彩的艳丽。

11.本发明还提供所述的陶瓷工艺品的制备方法,包括以下步骤:s1.坯体制备:s11.按照坯体配方选择相应原料,将钾长石、石英、高岭土、硅灰石、锂瓷石、膨润土、滑石、氧化铝混合后进行湿法球磨至过350

‑

400目筛,筛余量为0.2

‑

0.6wt%;s12.然后继续加入聚甲基丙烯酸甲酯、硅酸钙、魔芋葡甘聚糖、氧化镧,搅拌均匀获得坯体浆料,坯体浆料的流速为40

‑

45秒;s13.将坯体浆料定型得到粗坯体,粗坯体外观修整后浸入ph为8.0~8.5的碱性溶液并升温至60~65℃保温20~25分钟,然后取出自然风干,得坯体;s2.施釉:按照釉层配方选择相应原料,将原料混合后进行湿法球磨至过350

‑

400目筛,筛余量为0.2

‑

0.4wt%,获得釉浆,釉浆的固含量为60~65%;在s1获得的坯体上淋釉浆;s3.烧制:将施釉后的坯体干燥,干燥后坯体水分含量小于0.4%;然后在800~850℃下烧制150~200分钟,得到陶瓷制品。

12.本发明的制备工艺是根据坯体和釉层的原料选择进行的特异性设置,通过控制坯体的原料细度以及坯体浆料的流速,定型效果好,获得粗坯体后在碱性溶液中浸泡使魔芋葡甘聚糖凝胶固化,进一步提高坯体的强度。控制釉层浆料的细度和固含量,优化了烧制的温度和时间,得到的釉层均匀细腻,吸水率低,色彩艳丽,美观大方。

13.在本发明中,优选地,s1中,ph为8.0~8.5的碱性溶液为碳酸钠溶液、碳酸氢钠溶液、磷酸氢钠溶液中的一种。

14.在本发明中,优选地,s2中,淋釉浆时,釉比重1.7~1.9g/m3,流速36~39秒,釉量600~800g/m2。淋釉浆时,釉浆的浓度过低,在坯体上容易形成过薄的釉层,造成烧制后釉层表面不光滑。但釉浆的浓度过大,流动性相对减弱,不易操作且容易产生堆釉等现象,烧制过程中产生裂缝。上述淋釉的规格,使釉料可以均匀延展开,在坯体上均匀分布厚薄一致,获得的釉面平整光滑。

15.在本发明中,优选地,s2中,湿法球磨为加入水球磨8~12小时得到釉浆,水的加入量为原料干料重量的38~40%。

16.在本发明中,优选地,s2中,淋釉浆前,釉浆在真空度为10

‑2~5

×

10

‑2mpa、温度为46~55℃条件下真空去泡。釉浆去掉气泡,烧制过程中不容易产生气孔等缺陷。

17.在本发明中,有色化合物不作具体限定,可为本领域常规使用的物质。具体地,所述有色化合物选自铁、铜、铅、锌、镍、钴、钨、锡、铋、钼、锑、镉金属矿产中的至少一种。

18.在本发明中,优选地,所述坯体由按重量份计的如下原料制得:钾长石37份、石英26份、高岭土13份、硅灰石12份、锂瓷石10份、膨润土9份、硅酸钙8份、滑石7份、氧化铝7份、聚甲基丙烯酸甲酯4份、魔芋葡甘聚糖4份、氧化镧1份;所述釉层由按重量份计的如下原料制得:石英28份、钠长石13份、钾长石12份、高岭土17份、硅藻土12份、硅酸锆9份、硫酸镁6份、氧化锌7份、氧化硼4份、色剂2份。上述坯体和釉层的原料选择是经过大量的实验,以及研究分析获得,是本发明的优选方案,其在中低温烧制过程中,浆料均匀,成型后结构致密,釉层表面光滑细腻。

19.在本发明中,优选地,所述色剂包括以下重量份的组分:有色化合物23份,硼化钙18份,纳米硼化硅45份,含硅聚碳酸酯树脂5份、氧化钕3份和抗裂纤维0.8份;所述色剂为粉料,粉料粒径为200~300nm。上述色剂的成分组成,是本发明的优选方案,其获得的色剂稳定性高,使第二釉层色彩亮丽,外观持久性好。进一步优选地,所述抗裂纤维由20%聚酯纤维、30%聚丙烯纤维、30%玻璃纤维和20%木质素纤维复合而成。复合纤维的成分选择和含量配比,使其增韧效果好,且分散性好,明显提高抗裂性。

20.与现有技术相比,本发明的有益效果:(1)本发明通过优化坯体和釉层的原料组分选择和含量配比,能够降低烧制温度,同时陶瓷制品的质地均匀致密,吸水率低,釉层表面光滑均匀,美观大方。

21.(2)本发明坯体原料采用钾长石、石英、高岭土作为主要骨料,同时加入了硅灰石和膨润土,上述原料为低温烧制提供了可能性。坯体中的锂瓷石具备良好的助熔和乳浊功效,能够增加坯体烧制过程中的玻璃相含量,具有降低烧成温度的作用。同时坯体组分中含有的锂、镁和氧化镧的微量结合物能促进玻璃相中莫来石微晶的析出,提高坯体的韧性以及抗冲击强度。

22.(3)坯体中的魔芋葡甘聚糖在碱性条件下会发生凝胶溶胀,可完全充盈在坯体中,使坯体更加致密,烧制后坯体的吸水率低。

23.(4)釉层原料中,加入了硅藻土,硅藻土是多孔结构,吸水率是自身体积的2

‑

4倍,使釉层致密,吸水率低。加入了硅酸锆,硅酸锆是优良的乳浊剂,可降低烧成温度。

24.(5)本发明研究了一种色剂,通过加入含硅聚碳酸酯树脂、纳米硼化硅和硼化钙,

提高色剂的耐高低温性能、阻燃性、低温韧性和热老化性能,加入了氧化钕,由于氧化钕具有变色效应,使釉层的色彩光泽更加绚丽;添加的抗裂纤维能大大改善色剂的抗裂抗渗性能及抗冲击性能。因此,该色剂能够长久维持釉层色彩的艳丽。

25.具体实施方式

26.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合具体实施例,对本发明进一步详细说明,但本发明要求的保护范围并不局限于实施例。

27.下述实施例中所述试验方法或测试方法,如无特殊说明,均为常规方法;所述试剂和材料,如无特殊说明,均从常规商业途径获得,或以常规方法制备。

28.实施例1:一种陶瓷工艺品的制备,包括以下步骤:s1.坯体制备:s11.按照坯体配方选择相应原料,将钾长石、石英、高岭土、硅灰石、锂瓷石、膨润土、滑石、氧化铝混合后进行湿法球磨至过350

‑

400目筛,筛余量为0.2

‑

0.4wt%;s12.然后继续加入聚甲基丙烯酸甲酯、硅酸钙、魔芋葡甘聚糖、氧化镧,搅拌均匀获得坯体浆料,坯体浆料的流速为40秒左右;s13.将坯体浆料定型得到粗坯体,粗坯体外观修整后浸入ph为8.0左右的碳酸氢钠溶液中,并升温至60℃保温25分钟,然后取出自然风干,得坯体。

29.s2.施釉:按照釉层配方选择相应原料,将原料混合后加入水球磨8~10小时得到釉浆,水的加入量为原料干料重量的38%,球磨至过350

‑

400目筛,筛余量为0.2

‑

0.4wt%,获得釉浆,釉浆的固含量为60%。在s1获得的坯体上淋釉浆,淋釉浆前,釉浆在真空度为10

‑2mpa、温度为46℃条件下真空去泡。淋釉浆时,釉比重1.7g/m3,流速36秒,釉量600g/m2。

30.s3.烧制:将施釉后的坯体干燥,干燥后坯体水分含量小于0.4%;然后在800℃下烧制200分钟,得到陶瓷制品。

31.坯体配方原料如下:钾长石35kg、石英25kg、高岭土10kg、硅灰石10kg、锂瓷石8kg、膨润土8kg、硅酸钙7kg、滑石6kg、氧化铝5kg、聚甲基丙烯酸甲酯3kg、魔芋葡甘聚糖3kg、氧化镧1kg。

32.釉层配方原料如下:石英25kg、钠长石10kg、钾长石10kg、高岭土15kg、硅藻土10kg、硅酸锆8kg、硫酸镁5kg、氧化锌5kg、氧化硼3kg、色剂1kg。

33.色剂成分如下:氧化铁红25kg,硼化钙20kg,纳米硼化硅50kg,含硅聚碳酸酯树脂6kg、氧化钕4kg和抗裂纤维(20%聚酯纤维、30%聚丙烯纤维、30%玻璃纤维和20%木质素纤维混合而成)1kg;所述色剂为粉料,粉料粒径为200~300nm。色剂的制备方法如下:将氧化铁红、硼化钙、纳米硼化硅、含硅聚碳酸酯树脂和氧化钕,混合均匀后磨细,再加入抗裂纤维混合均匀得混合物,混合物煅烧后再粉粹,然后挤出造粒,对造粒所得料加工研磨至目标细度200~300nm,即得。

34.实施例2:一种陶瓷工艺品的制备,包括以下步骤:s1.坯体制备:

s11.按照坯体配方选择相应原料,将钾长石、石英、高岭土、硅灰石、锂瓷石、膨润土、滑石、氧化铝混合后进行湿法球磨至过350

‑

400目筛,筛余量为0.4

‑

0.6wt%;s12.然后继续加入聚甲基丙烯酸甲酯、硅酸钙、魔芋葡甘聚糖、氧化镧,搅拌均匀获得坯体浆料,坯体浆料的流速为45秒左右;s13.将坯体浆料定型得到粗坯体,粗坯体外观修整后浸入ph为8.5的碳酸钠溶液中,并升温至65℃保温20分钟,然后取出自然风干,得坯体。

35.s2.施釉:按照釉层配方选择相应原料,将原料混合后加入水球磨10~12小时得到釉浆,水的加入量为原料干料重量的40%,球磨至过350

‑

400目筛,筛余量为0.2

‑

0.4wt%,获得釉浆,釉浆的固含量为65%。在s1获得的坯体上淋釉浆,淋釉浆前,釉浆在真空度为5

×

10

‑2mpa、温度为55℃条件下真空去泡。淋釉浆时,釉比重1.9g/m3,流速39秒,釉量800g/m2。

36.s3.烧制:将施釉后的坯体干燥,干燥后坯体水分含量小于0.4%;然后在850℃下烧制150分钟,得到陶瓷制品。

37.坯体配方原料如下:钾长石40kg、石英30kg、高岭土15kg、硅灰石15kg、锂瓷石12kg、膨润土12kg、硅酸钙10kg、滑石8kg、氧化铝8kg、聚甲基丙烯酸甲酯6kg、魔芋葡甘聚糖6kg、氧化镧2kg。

38.釉层配方原料如下:石英30kg、钠长石15kg、钾长石15kg、高岭土20kg、硅藻土15kg、硅酸锆12kg、硫酸镁8kg、氧化锌8kg、氧化硼5kg、色剂4kg。

39.色剂成分如下:氧化铁黄23kg,硼化钙18kg,纳米硼化硅45kg,含硅聚碳酸酯树脂5kg、氧化钕3kg和抗裂纤维(20%聚酯纤维、30%聚丙烯纤维、30%玻璃纤维和20%木质素纤维混合而成)0.8kg;所述色剂为粉料,粉料粒径为100~200nm。色剂的制备方法如下:将氧化铁黄、硼化钙、纳米硼化硅、含硅聚碳酸酯树脂和氧化钕,混合均匀后磨细,再加入抗裂纤维混合均匀得混合物,混合物煅烧后再粉粹,然后挤出造粒,对造粒所得料加工研磨至目标细度100~200nm,即得。

40.实施例3:一种陶瓷工艺品的制备,包括以下步骤:s1.坯体制备:s11.按照坯体配方选择相应原料,将钾长石、石英、高岭土、硅灰石、锂瓷石、膨润土、滑石、氧化铝混合后进行湿法球磨至过350

‑

400目筛,筛余量为0.2

‑

0.3wt%;s12.然后继续加入聚甲基丙烯酸甲酯、硅酸钙、魔芋葡甘聚糖、氧化镧,搅拌均匀获得坯体浆料,坯体浆料的流速为42秒左右;s13.将坯体浆料定型得到粗坯体,粗坯体外观修整后浸入ph为8.2的磷酸氢钠溶液中,并升温至62℃保温22分钟,然后取出自然风干,得坯体。

41.s2.施釉:按照釉层配方选择相应原料,将原料混合后加入水球磨11~12小时得到釉浆,水的加入量为原料干料重量的39%,球磨至过350

‑

400目筛,筛余量为0.2

‑

0.4wt%,获得釉浆,釉浆的固含量为63%。在s1获得的坯体上淋釉浆,淋釉浆前,釉浆在真空度为3

×

10

‑2mpa、温度为50℃条件下真空去泡。淋釉浆时,釉比重1.8g/m3,流速37秒,釉量700g/m2。

42.s3.烧制:将施釉后的坯体干燥,干燥后坯体水分含量小于0.4%;然后在835℃下烧制180分钟,得到陶瓷制品。

43.坯体配方原料如下:钾长石37kg、石英26kg、高岭土13kg、硅灰石12kg、锂瓷石

10kg、膨润土9kg、硅酸钙8kg、滑石7kg、氧化铝7kg、聚甲基丙烯酸甲酯4kg、魔芋葡甘聚糖4kg、氧化镧1kg。

44.釉层配方原料如下:石英28kg、钠长石13kg、钾长石12kg、高岭土17kg、硅藻土12kg、硅酸锆9kg、硫酸镁6kg、氧化锌7kg、氧化硼4kg、色剂2kg。

45.色剂成分如下:氧化铁黄20kg,硼化钙15kg,纳米硼化硅40kg,含硅聚碳酸酯树脂4kg、氧化钕2kg和抗裂纤维(20%聚酯纤维、30%聚丙烯纤维、30%玻璃纤维和20%木质素纤维混合而成)0.5kg;所述色剂为粉料,粉料粒径为250~300nm。色剂的制备方法如下:将氧化铁黄、硼化钙、纳米硼化硅、含硅聚碳酸酯树脂和氧化钕,混合均匀后磨细,再加入抗裂纤维混合均匀得混合物,混合物煅烧后再粉粹,然后挤出造粒,对造粒所得料加工研磨至目标细度250~300nm,即得。

46.实施例4:一种陶瓷工艺品的制备,包括以下步骤:s1.坯体制备:s11.按照坯体配方选择相应原料,将钾长石、石英、高岭土、硅灰石、锂瓷石、膨润土、滑石、氧化铝混合后进行湿法球磨至过350

‑

400目筛,筛余量为0.3

‑

0.4wt%;s12.然后继续加入聚甲基丙烯酸甲酯、硅酸钙、魔芋葡甘聚糖、氧化镧,搅拌均匀获得坯体浆料,坯体浆料的流速为43秒左右;s13.将坯体浆料定型得到粗坯体,粗坯体外观修整后浸入ph为8.3的碳酸钠溶液中,并升温至64℃保温23分钟,然后取出自然风干,得坯体。

47.s2.施釉:按照釉层配方选择相应原料,将原料混合后加入水球磨12小时得到釉浆,水的加入量为原料干料重量的40%,球磨至过350

‑

400目筛,筛余量为0.2

‑

0.4wt%,获得釉浆,釉浆的固含量为62%。在s1获得的坯体上淋釉浆,淋釉浆前,釉浆在真空度为2.5

×

10

‑2mpa、温度为52℃条件下真空去泡。淋釉浆时,釉比重1.85g/m3,流速37秒,釉量680g/m2。

48.s3.烧制:将施釉后的坯体干燥,干燥后坯体水分含量小于0.4%;然后在825℃下烧制175分钟,得到陶瓷制品。

49.坯体配方原料如下:钾长石36kg、石英27kg、高岭土12kg、硅灰石13kg、锂瓷石9kg、膨润土11kg、硅酸钙9kg、滑石7kg、氧化铝6kg、聚甲基丙烯酸甲酯3kg、魔芋葡甘聚糖3kg、氧化镧1.5kg。

50.釉层配方原料如下:石英27kg、钠长石12kg、钾长石13kg、高岭土16kg、硅藻土13kg、硅酸锆10kg、硫酸镁7kg、氧化锌6kg、氧化硼3kg、色剂2.5kg。

51.色剂成分如下:氧化铁红21kg,硼化钙16kg,纳米硼化硅42kg,含硅聚碳酸酯树脂5kg、氧化钕2kg和抗裂纤维(20%聚酯纤维、30%聚丙烯纤维、30%玻璃纤维和20%木质素纤维混合而成)0.6kg;所述色剂为粉料,粉料粒径为150~250nm。色剂的制备方法如下:将氧化铁红、硼化钙、纳米硼化硅、含硅聚碳酸酯树脂和氧化钕,混合均匀后磨细,再加入抗裂纤维混合均匀得混合物,混合物煅烧后再粉粹,然后挤出造粒,对造粒所得料加工研磨至目标细度150~250nm,即得。

52.对比例1~4:与实施例1相比:对比例1不含有硅灰石;

对比例2不含有锂瓷石;对比例3不含有魔芋葡甘聚糖,且步骤s13.将坯体浆料定型得到粗坯体,粗坯体外观修整后自然风干,得坯体;对比例4不含有色剂,用有色化合物来代替色剂。对比例1

‑

4的其他操作与实施例1相同。

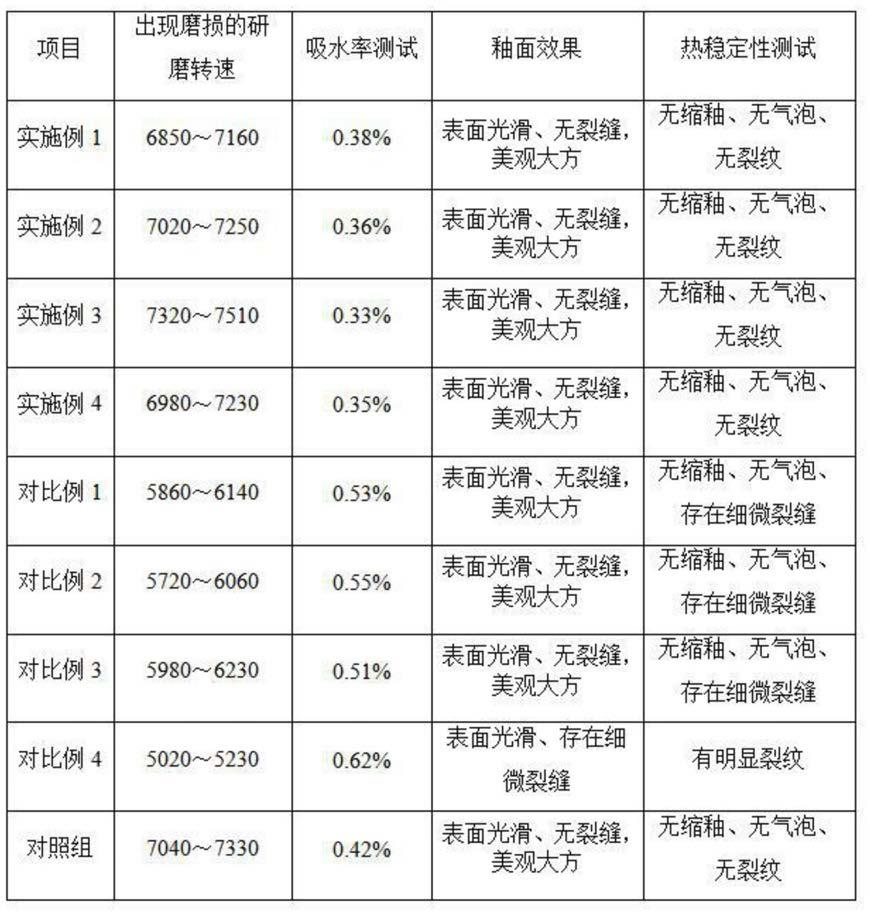

53.性能测试将实施例1

‑

4和对比例1

‑

4最终制备得到的陶瓷工艺品进行耐磨性、耐热性、抗水性测试,与作为对照组的高温烧制的陶瓷制品进行耐磨性、耐热性、抗水性测试的结果如下表1所示。

54.测试方法如下:耐磨性测试:采用耐磨性测试机对陶瓷制品的碎片进行耐磨性测试,取5片陶瓷制品碎片,在碎片上放置一定颗粒级配的研磨钢球、80号白刚玉和定量的去离子水或蒸馏水,按照规定的旋转速率进行旋转研磨,对已磨损的陶瓷碎片与未磨损的陶瓷碎片进行观察对比,通过陶瓷制品碎片上开始出现磨损的研磨转数来评价其耐磨性,将5片陶瓷制品碎片的耐磨性测试结果求平均值即得陶瓷制品的耐磨性测试结果。其中开始出现磨损的研磨转数越高,耐磨性越好。

55.热稳定性测试:取5片陶瓷制品的碎片,置于280℃条件下保温30分钟,保温结束后取出陶瓷制品碎片并进行核算,在15s内急速投入温度为20℃的水中,浸泡10min,其中,水的重量与陶瓷制品碎片重量之比为8:1,水面高出陶瓷制品碎片25mm,取出陶瓷制品碎片并用布揩干,涂上红色墨水,检查有无裂纹,24h后再复查一次,检查有无裂纹,以此来判断陶瓷制品的热稳定性。

56.吸水率测试:取5片陶瓷制品碎片,洗净后烘干,分别称其重量,之后将陶瓷制品碎片分隔后置于蒸馏水中,煮沸3小时,期间水面保持高于陶瓷制品碎片10mm以上,之后将陶瓷制品碎片捞出,用已吸水饱和的布揩去陶瓷制品碎片表面附着的水,迅速分别称量其重量,之后通过通过公式计算出各陶瓷制品碎片的吸水率,计算5片陶瓷制品碎片的平均吸水率即得陶瓷制品的吸水率,其吸水率越低,陶瓷制品的抗水性越好。表1

57.从表1可看出,本发明的陶瓷工艺品,与高温烧制的陶瓷制品在耐磨性、吸水率和热稳定性方面性能相当。本发明的外层釉表面光滑、无裂缝,美观大方。对比例1

‑

4与本发明相比,其获得的陶瓷工艺品性能有所下降。

58.根据上述说明书的揭示和教导,本发明所属领域的技术人员还可以对上述实施方式进行变更和修改。因此,本发明并不局限于上面揭示和描述的具体实施方式,对发明的一些修改和变更也应当落入本发明的权利要求的保护范围内。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本发明构成任何限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1