一种低温水泥基材料强度诱导剂的制作方法

1.本发明属于水泥外加剂技术领域,具体涉及一种低温水泥基材料强度诱导剂。

背景技术:

2.近年来我国经济持续快速发展,各大工程建设单位承揽的国内外铁路、公路、房建等工程越来越多,不可避免的面临冬季低温情况下混凝土施工的情况。因为低温天气,对施工后的混凝土强度,特别是早期强度形成不利,混凝土在低温负温条件下会经受冻融损伤、盐类腐蚀损伤和外力损伤,最终对其自身结构带来较大的伤害,严重的甚至会彻底破坏混凝土结构。

3.为了保证低温情况下混凝土工程的质量,常用的方法主要有:提高混凝土原材料的温度以提升混凝土的整体温度,掺入早强型外加剂促进水泥水化,减少浇筑过程的热量散失,保温养护等。上述措施的执行需要施工方针对混凝土施工全过程做好详细的部署和规划,并且一丝不苟的执行,方能有较好的效果,即使如此,还是不可避免的在一定程度上延长了工程工期,并且极大的增加了项目的管理成本和质量成本。

4.cn201110049598.x公开了一种低温混凝土早强剂,虽然在环境温度在近似4℃情况下水泥块12小时强度为13.5mpa强度,24小时达到18.5mpa,三天强度达到30mp;但是在低于0℃情况下使用效果不确定,而且组成成分复杂,生产不便。

5.cn201180009505.9公开了一种水泥促进剂,虽然在低温5~15℃下具有最佳的凝固和强度形成,并且同时在高温20~30℃下仍然具有足够长的加工时间;但是在低于5℃的情况下使用效果不确定。

6.cn201810165759.3公开了一种深水水下混凝土结构水泥基灌浆材料用低温养护剂,虽然使水泥基灌浆材料在0~5℃低温环境下的强度不低于同配合比在20℃标养下的强度,提高水泥基灌浆料材料的可灌性;但是在低于0℃情况下使用效果不确定,仅使用在灌浆料材料中,且组成产品材料价格较贵。

技术实现要素:

7.本发明主要目的在于提供一种在

‑

10~5℃低温情况下诱导水泥基材料强度快速发展的诱导剂,无需特别的外部保温措施,也能在较短时间内使水泥基材料达到设计强度,从而大幅缩短建设周期,节约工程成本;同时还能改善混凝土综合质量,对于提升结构的耐久性同样效果显著。

8.为达到上述目的,采用技术方案如下:

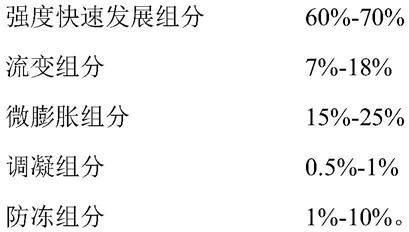

9.低温水泥基材料强度诱导剂,其组成按质量百分数计如下:

[0010][0011]

按上述方案,所述的强度快速发展组分为磨细水泥晶核与高铝水泥或硫铝酸盐水泥的混合物,或者磨细水泥晶核与高铝水泥与硫铝酸盐水泥三者的混合物;所述磨细水泥晶核占比 10

‑

20wt%。

[0012]

案上述方案,所述磨细水泥晶核由再回收混凝土筛分后的砂浆部分磨细制成,45微米方孔筛筛余不大于25%。

[0013]

按上述方案,所述的流变组分为硅灰、粉煤灰、石粉的任意一种或多种混合。

[0014]

按上述方案,所述的微膨胀组分为石膏、偶氮化合物、轻烧氧化镁任意一种或多种混合。

[0015]

按上述方案,所述的调凝组分为酒石酸、硼酸、碳酸锂任意一种或多种混合。

[0016]

按上述方案,所述的防冻组分为甲酸钠、硝酸钠、甲酸钙、硫酸钠任意一种或多种混合。

[0017]

一种水泥基材料,加入了上述低温水泥基材料强度诱导剂,所述诱导剂用量为水泥基材料中粉体用量的20

‑

35wt%。

[0018]

本发明的强度快速发展诱导剂通过各组分之间的综合作用加速水泥在低温条件的水化进程,在

‑

10

‑

5℃极低温度环境下,在材料中掺入粉体材料质量比25

‑

35%的诱导剂,可使水泥基材料的1d强度和3d强度不低于同配合比水泥基材料在标准养护条件下的强度的70%和 80%。本诱导剂根据实际情况及工程需求,各组分比例可灵活调配,同时满足施工时间、凝结时间和强度的全方面要求。

[0019]

本发明中的水泥与水泥基材料中的普通水泥组成复合水泥体系,其中:高铝水泥作为快凝快硬的胶凝材料水化后生成cah

10

和c2ah8,两者结晶相互交错、重叠,形成坚强的结晶合成体,能够获得很高的早期强度;硫铝酸盐水泥水化生成的钙矾石形成骨架,生成的铝胶和c

‑

s

‑

h凝胶一起使结构更加坚固密实。两者与普通水泥一起综合作用,既能使水泥基材料在低温条件下早期强度大幅提升,又不影响后期强度。另外,本发明添加甲酸钠、硝酸钠、甲酸钙、硫酸钠等作为防冻剂,由于防冻剂对水分子间的氢键的干扰作用能够降低浆体的冰点,在零下的低温环境中达到新的动态平衡,实现冰液共存,从而保证水泥能够持续水化反应,减弱温度对水化过程的影响。诱导剂中的石膏、偶氮化合物和氧化镁的微膨胀作用同时可以抵抗水泥快速水化引起的体积收缩,流变剂能够改善水泥基材料的保水性和粘聚性,对于保证水泥基材料的耐久性也同样重要

[0020]

相对于现有技术,本发明产生的有益效果是:

[0021]

仿照雨水形成原理,本发明的诱导剂中引入的磨细水泥晶核既能刺激胶凝材料快速反应,也能成为反应的团聚核,有利于提升水泥基材料的水化速度,改善结构的匀质性,尤其是能够提升薄弱区的各项性能。

[0022]

相较于传统膨胀剂,轻烧氧化镁在强度发展区间5

‑

25mpa内提供膨胀应力,补偿收缩效果稳定且长期有效。

[0023]

本发明的诱导剂可使水泥基材料的低温条件下缩短凝结时间,短时间内强度快速发展,早期强度高,可实现尽早脱模,缩短建设周期。

[0024]

本发明的诱导剂促进水泥基材料强度快速发展,能避免冻害现象的发生,同时能增强防水效果、防腐蚀效果。

[0025]

本发明的诱导剂组成组分来源广泛,价格低廉,使用成本较低。

[0026]

本发明的诱导剂在水泥基材料拌制时加入,搅拌均匀后即能发挥功效,使用方便。

具体实施方式

[0027]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

[0028]

本发明具体实施方式中低温水泥基材料强度诱导剂,其组成按质量百分数计如下:

[0029]

强度快速发展组分60%

‑

70%;流变组分7%

‑

18%;微膨胀组分15%

‑

25%;调凝组分 0.5%

‑

1%;防冻组分1%

‑

10%。

[0030]

以下实施例中所用强度快速发展组分为磨细水泥晶核与高铝水泥或硫铝酸盐水泥的混合物,或者磨细水泥晶核与高铝水泥与硫铝酸盐水泥三者的混合物;所述磨细水泥晶核占比 10

‑

20wt%。所述磨细水泥晶核由再回收混凝土筛分后的砂浆部分磨细制成,45微米方孔筛筛余不大于25%。

[0031]

所述的流变组分为硅灰、粉煤灰、石粉的任意一种或多种混合;硅灰比表面积大于18000m2/kg,sio2含量超过94%;所述粉煤灰为标准规定的ⅱ级灰;所述石粉细度≥800目。

[0032]

所述的微膨胀组分为石膏、偶氮化合物、轻烧氧化镁任意一种或多种混合;石膏中cao 含量超过39wt%,so3超过57wt%;轻烧氧化镁中氧化镁含量≥85%,反应时间≤120s,20℃水中7d限制膨胀率≥0.03%。

[0033]

所述的调凝组分为酒石酸、硼酸、碳酸锂任意一种或多种混合。

[0034]

所述的防冻组分为甲酸钠、硝酸钠、甲酸钙、硫酸钠任意一种或多种混合。

[0035]

将强度快速发展组分和流变组分按重量百分比称取后投入混料机机内混合均匀,时间 10

‑

15min;再加入剩余其他组分进一步混合,混合时间15

‑

25min,混匀后的粉料即为本发明的低温水泥基材料强度诱导剂。

[0036]

实施例1

[0037]

一种水泥基材料强度快速发展的诱导剂,其组分及质量百分比为:强度快速发展组分 60%,流变组分8%,微膨胀组分23%,调凝组分0.64%,防冻组分8.36%。

[0038]

所述强度快速发展组分中高铝水泥、硫铝酸盐水泥与磨细水泥晶核按60:30:10混合;流变组分为硅灰;微膨胀组分为石膏;调凝组分为酒石酸和碳酸锂6:4混合而成,二者均为工业级化合物;防冻组分为工业级甲酸钠。

[0039]

本实施例中诱导剂的掺量为粉体材料的20%,使用时采用内掺法,先将诱导剂和其他粉体及砂、石干拌均匀,再加入水和减水剂拌制成混凝土,成型后立即带模养护,分别

放入

ꢀ‑

10℃、

‑

5℃、0℃、标准养护条件下养护至制定龄期后取出测试抗压强度。此实施例下,混凝土配合比见表1,强度结果见表2。

[0040]

表1 c40混凝土配合比(kg/m3)

[0041][0042]

表2不同温度养护条件下混凝土强度

[0043][0044][0045]

实施例2

[0046]

一种水泥基材料强度快速发展的诱导剂,其组分及质量百分比为:强度快速发展组分 65%,流变组分15%,微膨胀组分15%,调凝组分0.82%,防冻组分4.18%。

[0047]

所述强度快速发展组分中高铝水泥、硫铝酸盐水泥和磨细水泥晶核按70:15:15混合;流变组分为硅灰与粉煤灰按40:60复合而成;微膨胀组分为轻烧氧化镁;调凝组分为酒石酸和碳酸锂按45:55混合而成,酒石酸、碳酸锂为工业级化合物;防冻组分为甲酸钠、甲酸钙和硫酸钠按45:45:10复合而成,三者均为工业级化合物。

[0048]

本实施例中诱导剂的掺量为粉体材料的30%,使用时采用内掺法,先将诱导剂和其他粉体及砂、石干拌均匀,再加入水和减水剂拌制成混凝土,成型后立即带模养护,分别放入

ꢀ‑

10℃、

‑

5℃、0℃、标准养护条件下养护至制定龄期后取出测试抗压强度。此实施例下,混凝土配合比见表3,强度结果见表4。

[0049]

表3 c40混凝土配合比(kg/m3)

[0050][0051]

表4不同温度养护条件下混凝土强度

[0052][0053]

实施例3

[0054]

一种水泥基材料强度快速发展的诱导剂,其组分及质量百分比为:强度快速发展组分 70%,流变组分9%,微膨胀组分19%,调凝组分0.72%,防冻组分1.28%。

[0055]

所述强度快速发展组分中硫铝酸盐水泥和磨细水泥晶核按80:20混合;流变组分为硅灰与石粉按80:20复合而成;微膨胀组分为偶氮化合物与石膏按2:98配制而成;调凝组分为硼酸和碳酸锂按50:50混合而成,硼酸、碳酸锂为工业级化合物;防冻组分为硝酸钠,为工业级化合物。

[0056]

本实施例中诱导剂的掺量为粉体材料的30%,使用时采用内掺法,先将诱导剂和其他粉体及砂干拌均匀,再加入水和减水剂拌制成型,成型后立即带模养护,分别放入

‑

10℃、

‑

5℃、 0℃、标准养护条件下养护至制定龄期后取出测试抗压强度。此实施例下,灌浆料配合比见表5,强度结果见表6。

[0057]

表5套筒灌浆料配比(kg/t)

[0058]

普硅42.5水泥水石英砂聚羧酸减水剂粉剂诱导剂3501175001.25150

[0059]

表6不同温度养护条件下套筒灌浆料强度

[0060][0061]

实施例4

[0062]

一种水泥基材料强度快速发展的诱导剂,其组分及质量百分比为:强度快速发展组分 66%,流变组分12%,微膨胀组分15%,调凝组分0.95%,防冻组分6.05%。

[0063]

所述强度快速发展组分中高铝盐水泥和磨细水泥晶核按60:40混合;流变组分为硅灰与粉煤灰按50:50复合而成;微膨胀组分为偶氮化合物与轻烧氧化镁5:95复配而成;调

凝组分为硼酸和碳酸锂按40:60混合而成,硼酸、碳酸锂为工业级化合物;防冻组分为硝酸钠与甲酸钙50:50复合而成,二者皆为工业级化合物。

[0064]

本实施例中诱导剂的掺量为粉体材料的34.5%,使用时采用内掺法,先将诱导剂和其他粉体及砂、石干拌均匀,再加入水和减水剂拌制成型,成型后立即带模养护,分别放入

‑

10℃、

ꢀ‑

5℃、0℃、标准养护条件下养护至制定龄期后取出测试抗压强度。此实施例下,灌浆料配合比见表7,强度结果见表8。

[0065]

表7套筒灌浆料配比(kg/t)

[0066]

普硅42.5水泥水石英砂聚羧酸减水剂粉剂诱导剂3601354501.6190

[0067]

表8不同温度养护条件下套筒灌浆料强度

[0068][0069]

以上所述的实施例对本发明的技术方案和有益效果进行了详细说明,应理解的是以上所述仅为本发明的具体实施例,并不用于限制本发明,凡在本发明的原则范围内所做的任何修改、补充和等同替换等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1