一种多级调控高效改性工业废镁合金水解产氢性能的方法

1.本发明属于制氢材料合金技术领域,具体涉及一种多级调控高效改性工业废镁合金水解产氢性能的方法。

背景技术:

2.目前工业化的制氢方式不能达到低成本绿色制氢、高产率快速制氢的目标,寻找一种快速、高效、便捷、廉价的工业化产氢方法迫在眉睫。

3.金属水解制氢理论产氢容量高、水解动力学快、设备简单、制氢过程自发无需外部提供光能电能,是一种有潜力大规模工业化的过渡制氢技术。镁储量丰富、价格低廉、制氢容量高、电化学活性高、水解反应可控且副产物对环境无害,是理想的金属水解制氢材料。镁水解制氢技术,必须具备廉价广泛的原料来源、绿色节能的工艺流程、快速高产的性能优势才能大规模应用于工业化制氢。我国镁合金产量居世界前列,但缺乏对工业镁废物处理方法,造成镁废物堆积,致使环境污染加剧、大量资源浪费的现象。废镁合金水解制氢提供再利用工业镁废物的思路,良性推动“氢经济”的发展,适合大规模工业化推广。且工业镁合金为多元微合金化产物,内含不同相,能够形成微原电池,促进电化学腐蚀过程,具备快速水解产氢潜力。

4.然而,工业废镁合金通常具备一定耐蚀性,且其在水解反应过程中形成致密氢氧化物膜,抑制水解溶液中水分子的扩散过程,使得氢气产量低、产氢动力学缓慢。目前研究人员多通过调控水解介质溶液,如使用有机酸溶液(如柠檬酸、金属氯化物溶液、模拟海水溶液、海水@有机酸溶液等,通过溶液中h

+

、cl-破坏或点状腐蚀水解过程中产生的胶体层,提高水解制氢性能。然而水解介质调控又会引发工业废水污染等问题,理想应使用储量丰富的海水作为水解介质,通过逐级优化镁废产氢材料自身,实现高产量快速工业化制氢目标。目前虽有部分研究者对废镁高能球磨处理或使用alcl3、石墨表面催化改性等方法,通过细化颗粒尺寸、促进氢氧化镁胶体层脱落,提高水解产氢速率与制氢产率,然而对废镁合金改性以提高水解制氢动力学尚缺乏系统性方法与针对性策略。

技术实现要素:

5.为了克服上述现有技术存在的不足,本发明的目的在于提供一种多级调控高效改性工业废镁合金水解产氢性能的方法,具有低成本、高效率、绿色的改性工艺,多级调控、逐级优化工业残余废镁合金,从而实现优异的初始动力学性能和较高的水解产率的特点。

6.为了实现上述目的,本发明采用的技术方案是:

7.一种多级调控高效改性工业废镁合金水解产氢性能的方法,包括以下步骤;

8.步骤1,废镁合金表面预处理:

9.收集工业制备镁合金板材产生的压铸镁合金废料、脚料,对该废料预处理通过除油、打磨、抛光,得到表面有金属光泽、无氧化层的废镁合金;

10.步骤2,废镁切削及球磨改性:

11.将经过步骤1预处理后的工业废镁合金初步切削,初步得到小尺寸镁合金块,使用高速振动球磨机进行短时高能球磨,通过球磨珠与样品的振动碰撞细化颗粒;

12.步骤3,高活性合金表面激活:

13.选取纯度≥99.8%的金属镁块、30%镁镍中间合金、30%镁铈中间合金,以熔炼保护法制备(mg10ni)

1-x

ce

x

(x=0,5,10,15wt.%)合金;

14.将得到的高活性富镁合金铸锭切削置于氩气保护的密闭球磨罐中,通过高能振动球磨工艺细化颗粒,将得到的高活性合金粉与步骤 2得到的废镁合金粉同时加入球磨罐,其中高活性合金粉体占0~30 wt.%,进行短时高能球磨,得到(mg10ni)

1-x

ce

x

(x=0,5,10wt.%)@y (y包括az91d、az61、az31b、we43、zk60、hk31a、am50、 as41、ze10、la141a块体和废屑),通过使小尺寸的高活性合金嵌入到大尺寸的废镁合金表面,实现表面激活,得到高活镁-废镁产氢材料;

15.步骤4,水镁比调控加速制氢:

16.将表面激活后得到的镁基复合材料0.1g在模拟海水溶液中 (3.5%nacl溶液)进行水解制氢测试,调控介质溶液与激活后的废镁合金粉体质量比为(100~6000):1,水解温度为293~328k,充分利用镁基材料水解放热,调控平衡局部水解温度与水解产物钝化层在溶液中的扩散能力对水解性能的影响,优化工艺参数,实现优异的水解制氢性能。

17.所述步骤1镁合金废料、脚料具体包括但不限于az91d、az61、 az31b、we43、zk60、hk31a、am50、as41、ze10、la141a。

18.所述步骤2球磨气氛为氩气,球料比为(10~40):1,使用直径10 mm/5mm不锈钢球,大球小球质量比为(1~10):1,球磨时间0.5~4 h,球磨机转速400~900rap/min,获得合金粉料通过100目筛得到所需的镁合金粉。

19.所述步骤3按镁含量为75~90wt.%,镍含量为10wt.%,铈含量为0-15wt.%配比,考虑到烧损,镁添加2~6wt.%的烧损。

20.所述步骤3球料比为10~30:1,球磨时间30~60min,球磨机转速 875rap/min,过300目筛获得小颗粒尺寸高活性合金粉料。

21.所述步骤3球磨罐在高纯氩气保护下短时高能球磨15-60min。

22.本发明的有益效果:

23.本发明所提供一种通过多级调控逐级优化改性废镁合金提高废镁合金水解制氢性能的方法,主要通过废镁合金表面预处理;废镁切削及球磨改性;高活性合金表面激活;水镁比调控加速制氢,调控改性工艺参数,优化废镁合金水解制氢性能。这一改性方法通过废镁合金球磨结构精细化,减小颗粒尺寸,增加表面缺陷,提高初始废镁与介质接触面积,加速初始水解动力学;通过引入高活性合金表面激活,不同合金相之间形成微原电池,在介质溶液中发生电化学腐蚀,加速初始制氢动力学性能;调控介质-废镁质量比,促进高活性局部水解热对废镁合金的影响,加速水解中后期制氢动力学性能,同时提高了溶液利用率,避免浪费等问题。

24.相比于添加纳米催化剂表面催化改性废镁合金,引入高活性三元镁合金表面活化,由于其自身可快速水解制氢,对整体理论产氢容量损耗较小,同时通过自身水解热,可大幅提高废镁初始水解动力学。高活性合金球磨添加至废镁合金表面,极大影响合金表面特性,二次颗粒增多,改善初始水解制氢性能。进一步调控介质溶液与废镁合金质量比,可

扩大局部水解热的优势同时充分且高效利用介质溶液。采用本发明所提供的多级调控逐级优化改性方法,既保证了快的初始及过程产氢速率,又保证了极高的制氢产率,显著提升了介质溶液的利用率,避免了介质溶液的浪费。本发明工艺流程简单,调控方法高效,易于工业化制氢推广。

附图说明

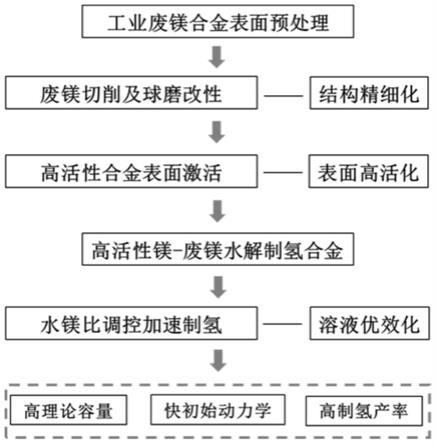

25.图1为本发明多级调控逐级优化改性工业废镁合金的工艺流程图。

26.图2为不同改性阶段下不同牌号废镁合金块的水解氢气产量(a) zk60(b)az91d。

27.图3 az91d和zk60废屑受(mg10ni)

10

ce

10

激活后的xrd图谱。

28.图4 az91d和zk60废屑受(mg10ni)

10

ce

10

激活后(a)(b)背散射图谱(c)(d)扫描图谱。

具体实施方式

29.下面结合附图对本发明作进一步详细说明。

30.实施例1

31.本发明所述的一种多级调控高效改性工业废镁合金水解产氢性能的方法由合金废料收集预处理、废镁切削及球磨改性、高活性合金表面激活、水镁比调控加速制氢步骤组成

32.步骤1,废镁合金表面预处理:选取工业制备镁合金板材产生的压铸镁合金牌号为az91d废料、脚料作为改性前的基体合金,将 az91d块除油、打磨、抛光等,得到表面有金属光泽、无氧化层的废镁合金块,将az91d废屑收集。

33.步骤2,废镁切削及球磨改性:对步骤1中得到的块体废镁合金进行切割,初步得到小尺寸废镁合金块。分别将az91d块体或废屑使用高速振动球磨机进行短时高能球磨,通过球磨珠与样品的振动碰撞细化颗粒。球磨气氛为氩气,球料比为20:1,使用直径10mm/5 mm不锈钢球,大球小球质量比为10:1,球磨时间45min,球磨机转速875rap/min,获得合金粉料通过100目筛得到所需的镁合金粉。

34.步骤3,高活性合金表面激活:选取纯度≥99.8%的金属镁块、 30%镁镍中间合金、30%镁铈中间合金,按镁含量为80wt.%,镍含量为10wt.%,铈含量为10wt.%配比,以熔炼保护法制备 (mg10ni)

90

ce

10

合金。考虑到烧损,镁添加2wt.%烧损。

35.将得到的高活性富镁合金废屑置于氩气保护的密闭球磨罐中,通过高能振动球磨工艺细化颗粒,球料比为20:1,球磨时间15min,球磨机转速875rap/min,过300目筛获得小颗粒尺寸高活性合金粉料,将得到的高活性合金粉与废镁合金粉同时放入球磨罐,其中高活性合金粉体占20wt.%,在高纯氩气保护下短时高能球磨45min,得到(mg10ni)

90

ce

10

@az91d屑。通过使小尺寸的高活性合金嵌入到大尺寸的废镁合金表面,实现表面激活,得到高活镁-废镁复合产氢材料。

36.步骤4,水镁比调控加速制氢:

37.将表面激活后得到的镁基材料0.1g在模拟海水溶液中 (3.5%nacl溶液)进行水解制氢测试,调控介质溶液与激活后的废镁合金粉体质量比为5200:1,水解温度为298k。充分利用镁基材料水解放热,调控平衡局部水解温度与水解产物钝化层在溶液中的扩散能力

对水解性能的影响,从而优化工艺参数,实现优异的水解制氢性能。

38.实施例2

39.本发明所述的一种多级调控高效改性工业废镁合金水解产氢性能的方法由合金废料收集预处理、废镁切削及球磨改性、高活性合金表面激活、水镁比调控加速制氢步骤组成

40.步骤1,废镁合金表面预处理:选取工业制备镁合金板材产生的压铸镁合金牌号为zk60废料、脚料作为改性前的基体合金,将zk60 块除油、打磨、抛光等,得到表面有金属光泽、无氧化层的废镁合金块,将zk60废屑收集。

41.步骤2,废镁切削及球磨改性:对步骤1中得到的块体废镁合金进行切割,初步得到小尺寸废镁合金块。分别将az91d块体或废屑使用高速振动球磨机进行短时高能球磨,通过球磨珠与样品的振动碰撞细化颗粒。球磨气氛为氩气,球料比为20:1,使用直径10mm/5 mm不锈钢球,大球小球质量比为10:1,球磨时间45min,球磨机转速875rap/min,获得合金粉料通过100目筛得到所需的镁合金粉。

42.步骤3,高活性合金表面激活:选取纯度≥99.8%的金属镁块、 30%镁镍中间合金、30%镁铈中间合金,按镁含量为80wt.%,镍含量为10wt.%,铈含量为10wt.%配比,以熔炼保护法制备 (mg10ni)

90

ce

10

合金。考虑到烧损,镁添加2wt.%烧损。

43.将得到的高活性富镁合金废屑置于氩气保护的密闭球磨罐中,通过高能振动球磨工艺细化颗粒,球料比为20:1,球磨时间15min,球磨机转速875rap/min,过300目筛获得小颗粒尺寸高活性合金粉料,将得到的高活性合金粉与废镁合金粉同时放入球磨罐,其中高活性合金粉体占20wt.%,在高纯氩气保护下短时高能球磨45min,得到 (mg10ni)

90

ce

10

@zk60屑。通过使小尺寸的高活性合金嵌入到大尺寸的废镁合金表面,实现表面激活,得到高活镁-废镁复合产氢材料。

44.步骤4,水镁比调控加速制氢:

45.将表面激活后得到的镁基材料0.1g在模拟海水溶液中 (3.5%nacl溶液)进行水解制氢测试,调控介质溶液与激活后的废镁合金粉体质量比为1000:1,水解温度为328k。充分利用镁基材料水解放热,调控平衡局部水解温度与水解产物钝化层在溶液中的扩散能力对水解性能的影响,从而优化工艺参数,实现优异的水解制氢性能。

46.实施例3

47.本发明所述的一种多级调控高效改性工业废镁合金水解产氢性能的方法由合金废料收集预处理、废镁切削及球磨改性、高活性合金表面激活、水镁比调控加速制氢步骤组成

48.步骤1,废镁合金表面预处理:选取工业制备镁合金板材产生的压铸镁合金牌号为az91d废料、脚料作为改性前的基体合金,将 az91d块除油、打磨、抛光等,得到表面有金属光泽、无氧化层的废镁合金块,将az91d废屑收集。

49.步骤2,废镁切削及球磨改性:对步骤1中得到的块体废镁合金进行切割,初步得到小尺寸废镁合金块。分别将az91d块体或废屑使用高速振动球磨机进行短时高能球磨,通过球磨珠与样品的振动碰撞细化颗粒。球磨气氛为氩气,球料比为20:1,使用直径10mm/5 mm不锈钢球,大球小球质量比为10:1,球磨时间45min,球磨机转速875rap/min,获得合金粉料通过100目筛得到所需的镁合金粉。

50.步骤3,高活性合金表面激活:选取纯度≥99.8%的金属镁块、 30%镁镍中间合金、30%镁铈中间合金,按镁含量为80wt.%,镍含量为10wt.%,铈含量为10wt.%配比,以熔炼保护法制备 (mg10ni)

90

ce

10

合金。考虑到烧损,镁添加2wt.%烧损。

51.将得到的高活性富镁合金废屑置于氩气保护的密闭球磨罐中,通过高能振动球磨工艺细化颗粒,球料比为30:1,球磨时间15min,球磨机转速875rap/min,过300目筛获得小颗粒尺寸高活性合金粉料,将得到的高活性合金粉与废镁合金粉同时放入球磨罐,其中高活性合金粉体占10wt.%,在高纯氩气保护下短时高能球磨15min,得到 (mg10ni)

90

ce

10

@az91d屑。通过使小尺寸的高活性合金嵌入到大尺寸的废镁合金表面,实现表面激活,得到高活镁-废镁复合产氢材料。

52.步骤4,水镁比调控加速制氢:

53.将表面激活后得到的镁基材料0.1g在模拟海水溶液中(3.5%nacl溶液)进行水解制氢测试,调控介质溶液与激活后的废镁合金粉体质量比为5200:1,水解温度为328k。充分利用镁基材料水解放热,调控平衡局部水解温度与水解产物钝化层在溶液中的扩散能力对水解性能的影响,从而优化工艺参数,实现优异的水解制氢性能。

54.实施例4

55.本发明所述的一种多级调控高效改性工业废镁合金水解产氢性能的方法由合金废料收集预处理、废镁切削及球磨改性、高活性合金表面激活、水镁比调控加速制氢步骤组成

56.步骤1,废镁合金表面预处理:选取工业制备镁合金板材产生的压铸镁合金牌号为az91d废料、脚料作为改性前的基体合金,将 az91d块除油、打磨、抛光等,得到表面有金属光泽、无氧化层的废镁合金块,将az91d废屑收集。

57.步骤2,废镁切削及球磨改性:对步骤1中得到的块体废镁合金进行切割,初步得到小尺寸废镁合金块。分别将az91d块体或废屑使用高速振动球磨机进行短时高能球磨,通过球磨珠与样品的振动碰撞细化颗粒。球磨气氛为氩气,球料比为20:1,使用直径10mm/5 mm不锈钢球,大球小球质量比为10:1,球磨时间45min,球磨机转速875rap/min,获得合金粉料通过100目筛得到所需的镁合金粉。

58.步骤3,高活性合金表面激活:选取纯度≥99.8%的金属镁块、 30%镁镍中间合金、30%镁铈中间合金,按镁含量为80wt.%,镍含量为10wt.%,铈含量为10wt.%配比,以熔炼保护法制备 (mg10ni)

90

ce

10

合金。考虑到烧损,镁添加2wt.%烧损。

59.将得到的高活性富镁合金废屑置于氩气保护的密闭球磨罐中,通过高能振动球磨工艺细化颗粒,球料比为30:1,球磨时间15min,球磨机转速875rap/min,过300目筛获得小颗粒尺寸高活性合金粉料,将得到的高活性合金粉与废镁合金粉同时放入球磨罐,其中高活性合金粉体占20wt.%,在高纯氩气保护下短时高能球磨45min,得到 (mg10ni)

90

ce

10

@az91d屑。通过使小尺寸的高活性合金嵌入到大尺寸的废镁合金表面,实现表面激活,得到高活镁-废镁复合产氢材料。

60.步骤4,水镁比调控加速制氢:

61.将表面激活后得到的镁基材料0.1g在模拟海水溶液中 (3.5%nacl溶液)进行水解制氢测试,调控介质溶液与激活后的废镁合金粉体质量比为100:1,水解温度为298k。充分利用镁基材料水解放热,调控平衡局部水解温度与水解产物钝化层在溶液中的扩散能力

对水解性能的影响,从而优化工艺参数,实现优异的水解制氢性能。

62.本发明的目的在于提供一种简单低成本有望大规模应用的废镁多级调控改性水解制氢方法。本发明通过初步处理残余工业废镁合金;对废镁进行球磨,调控改性废镁合金,通过减小颗粒尺寸、提供大量表面缺陷,显著提升废镁合金水解动力学性能;将高活性(mg10ni)

1-x

ce

x

(x=0,5,10wt.%)合金通过球磨分散至球磨态废镁粉体表面,通过(mg10ni)

1-x

ce

x

(x=0,5,10wt.%)合金的高活性快速水解特性,影响微小局部区域温度,二次调控表面激活废镁合金;最后通过调控介质溶液与基体合金质量比,影响局部区域温度及影响溶液对水解产物分散能力,三级优化水解制氢性能,同时充分利用溶液资源。经一系列低成本、高效率、绿色的改性工艺,多级调控、逐级优化工业残余废镁合金,从而实现优异的初始动力学性能和较高的水解产率。

63.针对工业废镁来源广,储量大,再利用率低这一问题,以废镁合金水解制氢二次利用废镁资源,将废镁转化为氢能促进氢经济是一理想选择。为保留废镁合金高理论产氢容量优势,同时获得优异初始产氢动力学特性,本发明提出一种绿色、高效、经济、可规模化应用的一种多级调控逐级优化改性废镁合金水解制氢的方法。工业残余废镁合金作为基体改性合金,在此基础上,通过球磨改性使废镁结构精细化、引入三元高活性镁合金形成高活镁-废镁产氢体系使废镁表面高活化、进一步调控介质-废镁质量比使溶液优效化,获得具备高理论容量,快初始动力学,较高产率的水解制氢改性方法(具体工艺流程如图1所示)。本发明促使缺乏高效利用的废镁合金向氢能源体系转变,在“碳达峰、碳中和”新形势下符合实际应用要求。

64.为了使废镁合金获得更快的初始动力学特性,在步骤三的应用实例中通过球磨工艺引入(mg10ni)

90

ce

10

,表面激活改性az91d和 zk60。图2(a)和图2(b)为zk60和az91d不同状态的氢气产量-时间曲线。仅经过步骤一的废镁合金块和屑氢气产率极低,经过步骤二结构精细化后最终水解产氢量明显上升。废屑zk60达到676.6ml

·

g-1

,废屑az91d达到745.0ml

·

g-1

但其初始动力学性能还有较大上升空间。经过步骤三加入20wt.%(mg10ni)

90

ce

10

后,初始水解动力学性能得到了明显的提升。在最初的2分钟内,az91d块和废屑,分别从433.85ml

·

g-1

和536.57ml

·

g-1

提升到722.0ml

·

g-1

和745.0ml

·

g-1

对于zk60块和废屑,氢气产量分别从88.6和35.8ml

·

g-1

,提升到 469.9和511.2ml

·

g-1

。

65.图3为az91d和zk60废屑受(mg10ni)

10

ce

10

激活后的xrd图谱。激活后az91d屑和zk60屑的相组成通过图3所示的xrd分析进行研究。检测到mg2ni的峰,(mg10ni)

90

ce

10

具有mg2ni和 mg

12

ce相,这表明(mg10ni)

90

ce

10

被引入到废镁合金表面。

66.图4为az91d和zk60废屑受(mg10ni)

10

ce

10

激活后背散射及扫描图谱。,通过表面活化的hebm工艺形成了更多具有不规则形状的附聚次级粒子。(mg10ni)

90

ce

10

具有较小的粒径,附着在镁合金废料上。由图可以看出在结合空间和合金表面产生的一些裂纹,这可以促进介质溶液与镁合金进一步接触。背散射图中暗区为mg基体相,亮区可能为含mg

12

ce、mg2ni、al

12

mg

17

相。上述结果表明 (mg10ni)

90

ce

10

均匀地结合到镁合金废料的表面。活性相会与镁合金基体形成电偶腐蚀,提高水解性能。高活性合金在hebm加工过程中,会形成大量的二次粒子和裂纹,从而增加反应位点,加速水解反应。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1