一种高强度石膏发泡剂及其制备方法与流程

1.本发明涉及石膏发泡剂制作技术领域,尤其是一种高强度石膏发泡剂及其制备方法。

背景技术:

2.发泡剂是轻质石膏建材制备的首要原料,泡沫剂产生的泡沫必须具备足够的稳定性和柔韧性,能够经受转轴的碰撞和硬物的挤压而不破灭,同时能够与石膏基材具有良好的相容性,且不影响石膏的正常凝结。而石膏建材也只有通过发泡成型,内部形成大量密闭细小的泡孔,才能大幅降低导热系数从而具备保温和隔热性能。同时,石膏经过发泡后抗压强度急剧下降,要保留一定力学强度才能进行切割、运输、施工等工艺。因此一种高效稳定发泡剂的研究也是贯彻我国对建筑材料隔热、保温、防火等政策要求的体现。

3.当前技术中,蛋白类发泡剂由于材料来源有限,成本较高,竞争力不足;且其保质期较短,容易腐朽变质,制约了它在工业化生产中的大规模推广应用,也不利于后续石膏板的力学结构成型。阴离子表面活性剂中的任何一种配制成溶液后均可作为纸面石膏板发泡剂,但是实际使用中发泡的稳定性较差,生产出来的石膏制品强度不够。

技术实现要素:

4.为了解决现有技术中存在的问题,本发明提供一种高强度石膏发泡剂及其制备方法,以提高石膏制作中发泡的泡沫稳定性,提高石膏制品的性能,具体技术方案如下:

5.一种高强度石膏发泡剂,由下列组分制作而成:

6.吸附剂30-70份、磺酸盐15-25份、天然高分子复合物2-11份、水20-37份。

7.进一步的,所述吸附剂由蒙脱石1-3份、钠长石3-7份、天青石2-11份制备而成。

8.进一步的,所述吸附剂的细度为800-1000目。

9.进一步的,所述磺酸盐由α-烯基磺酸钠、羟乙基磺酸钠按照质量比1:3-5混合而成。

10.进一步的,所述天然高分子复合物为海藻酸提取物。

11.本发明所述的高强度石膏发泡剂的制备方法,步骤如下:

12.(1)制取天然高分子复合物

13.以质量份计,将10-13份海带清洗烘干,用超微粉碎机粉碎20-30min,将粉末与180-190份清水混合,搅拌20-30min,加入3-5份氢氧化钠,搅拌40-50min,过滤,滤渣备用,滤液用质量分数5-8%的盐酸沉淀,减压得到干燥物;前述滤渣放置到80-90份质量分数0.1-0.3%的稀硝酸溶液中,浸泡3-5h,过滤,用清水冲洗1-3次,将沉淀物放置到真空炉中,在800-900℃下碳化20-30min;将碳化颗粒和和前述干燥物按照质量比1:5-9混合即可;

14.(2)吸附剂制备

15.将蒙脱石、钠长石、天青石混合,加工为粉末,将粉末放置到加热皿中,抽真空为10-30pa,将温度加热至500-600℃,用800-900w的微波处理20-30min;把温度降低至常温,

将粉末与其质量10-20倍的清水混合,倒入密封罐中,加入水溶性聚氨酯树脂,在1-3℃下超声处理,同时注入二氧化碳,搅拌20-30min,减压干燥;

16.(3)发泡剂制作

17.按照质量比,将磺酸盐、天然高分子复合物、水混合,放入搅拌机在1000-1300r/min搅拌30-40min,然后加入吸附剂,在500-600r/min搅拌20-30min即可。

18.进一步的,步骤(1)中,所述真空炉的真空度为50-60pa;所述浸泡温度为35-40℃。

19.进一步的,步骤(2)中,所述超声功率为500-600w。

20.进一步的,步骤(2)中,所述二氧化碳的用量为粉末质量的10-20%;所述水溶性聚氨酯树脂用量为粉末质量的1-3%。

21.与现有技术相比,本发明的技术效果体现在:

22.本发明通过在海带中提取出藻酸,利用藻酸的表面活性效果,促使石膏发泡,同时,将海带提取产生的滤渣经酸液清洗之后碳化成颗粒形成植物炭黑与藻酸混合,通过炭黑的吸附效果吸收气体,对于吸附剂分解出来的二氧化碳形成一定的再吸收,随着搅拌的进行由逐步释放,在石膏混合与藻酸协同产生细密的泡沫,提高泡沫的稳定产生。

23.本发明通过将蒙脱石、钠长石、天青石高温加热后在微波作用下崩解,增大表面积,然后浸泡到溶液中注入二氧化碳,其方程式为:co

32-+h2o+co2=2hco

3-,促进碳酸氢盐的形成,利用水溶性聚氨酯的包覆效果,使得形成的碳酸氢盐表面附着聚氨酯,降低制备成的碳酸氢盐在粉末中的降解。吸附剂高效化合吸附二氧化碳,与磺酸盐、天然高分子复合物、水混合掺入石膏中,随着碳酸氢盐的分解产生二氧化碳形成泡沫,使得泡沫稳定性显著提高,形成均匀的石膏板,提高石膏板的性能。

具体实施方式

24.下面结合具体的实施方式来对本发明的技术方案做进一步的限定,但要求保护的范围不仅局限于所作的描述。

25.实施例1

26.一种高强度石膏发泡剂,由下列组分制作而成:

27.吸附剂30份、磺酸盐15份、天然高分子复合物2份、水20份;所述吸附剂由蒙脱石1份、钠长石3份、天青石2份制备而成,所述吸附剂的细度为800目;所述磺酸盐由α-烯基磺酸钠、羟乙基磺酸钠按照质量比1:3混合而成;所述天然高分子复合物为海藻酸提取物;

28.制备方法为:

29.(1)制取天然高分子复合物

30.以质量份计,将10份海带清洗烘干,用超微粉碎机粉碎20min,将粉末与180份清水混合,搅拌20min,加入3份氢氧化钠,搅拌40min,过滤,滤渣备用,滤液用质量分数5%的盐酸沉淀,减压得到干燥物;前述滤渣放置到80份质量分数0.1%的稀硝酸溶液中,浸泡3h,过滤,用清水冲洗1次,将沉淀物放置到真空炉中,在800℃下碳化20min;将碳化颗粒和和前述干燥物按照质量比1:5混合即可;所述真空炉的真空度为50pa;所述浸泡温度为35℃;

31.(2)吸附剂制备

32.将蒙脱石、钠长石、天青石混合,加工为粉末,将粉末放置到加热皿中,抽真空为10pa,将温度加热至500℃,用800w的微波处理20min;把温度降低至常温,将粉末与其质量

10倍的清水混合,倒入密封罐中,加入水溶性聚氨酯树脂,在1℃下超声处理,同时注入二氧化碳,搅拌20min,减压干燥;所述超声功率为500w;

33.(3)发泡剂制作

34.按照质量比,将磺酸盐、天然高分子复合物、水混合,放入搅拌机在1000r/min搅拌30min,然后加入吸附剂,在500r/min搅拌20min即可;二氧化碳的用量为粉末质量的10%;所述水溶性聚氨酯树脂用量为粉末质量的1%。

35.实施例2

36.一种高强度石膏发泡剂,由下列组分制作而成:

37.吸附剂70份、磺酸盐25份、天然高分子复合物11份、水37份;所述吸附剂由蒙脱石3份、钠长石7份、天青石11份制备而成,所述吸附剂的细度为1000目;所述磺酸盐由α-烯基磺酸钠、羟乙基磺酸钠按照质量比1:5混合而成;

38.所述天然高分子复合物为海藻酸提取物;

39.制备方法为:

40.(1)制取天然高分子复合物

41.以质量份计,将13份海带清洗烘干,用超微粉碎机粉碎30min,将粉末与190份清水混合,搅拌30min,加入5份氢氧化钠,搅拌50min,过滤,滤渣备用,滤液用质量分数8%的盐酸沉淀,减压得到干燥物;前述滤渣放置到90份质量分数0.3%的稀硝酸溶液中,浸泡5h,过滤,用清水冲洗3次,将沉淀物放置到真空炉中,在900℃下碳化30min;将碳化颗粒和和前述干燥物按照质量比1:9混合即可;所述真空炉的真空度为60pa;所述浸泡温度为40℃;

42.(2)吸附剂制备

43.将蒙脱石、钠长石、天青石混合,加工为粉末,将粉末放置到加热皿中,抽真空为30pa,将温度加热至600℃,用900w的微波处理30min;把温度降低至常温,将粉末与其质量20倍的清水混合,倒入密封罐中,加入水溶性聚氨酯树脂,在3℃下超声处理,同时注入二氧化碳,搅拌30min,减压干燥;所述超声功率为600w;

44.(3)发泡剂制作

45.按照质量比,将磺酸盐、天然高分子复合物、水混合,放入搅拌机在1300r/min搅拌40min,然后加入吸附剂,在600r/min搅拌30min即可;二氧化碳的用量为粉末质量的20%;所述水溶性聚氨酯树脂用量为粉末质量的3%。

46.实施例3

47.一种高强度石膏发泡剂,由下列组分制作而成:

48.吸附剂55份、磺酸盐19份、天然高分子复合物8份、水29份;所述吸附剂由蒙脱石2份、钠长石5份、天青石7份制备而成,所述吸附剂的细度为900目;所述磺酸盐由α-烯基磺酸钠、羟乙基磺酸钠按照质量比1:4混合而成;所述天然高分子复合物为海藻酸提取物;

49.制备方法为:

50.(1)制取天然高分子复合物

51.以质量份计,将12份海带清洗烘干,用超微粉碎机粉碎30min,将粉末与180份清水混合,搅拌30min,加入5份氢氧化钠,搅拌40min,过滤,滤渣备用,滤液用质量分数5%的盐酸沉淀,减压得到干燥物;前述滤渣放置到90份质量分数0.3%的稀硝酸溶液中,浸泡3h,过滤,用清水冲洗3次,将沉淀物放置到真空炉中,在800℃下碳化30min;将碳化颗粒和和前述

干燥物按照质量比1:5混合即可;所述真空炉的真空度为60pa;所述浸泡温度为35℃;

52.(2)吸附剂制备

53.将蒙脱石、钠长石、天青石混合,加工为粉末,将粉末放置到加热皿中,抽真空为30pa,将温度加热至500℃,用900w的微波处理20min;把温度降低至常温,将粉末与其质量20倍的清水混合,倒入密封罐中,加入水溶性聚氨酯树脂,在3℃下超声处理,同时注入二氧化碳,搅拌20min,减压干燥;所述超声功率为600w;

54.(3)发泡剂制作

55.按照质量比,将磺酸盐、天然高分子复合物、水混合,放入搅拌机在1300r/min搅拌30min,然后加入吸附剂,在600r/min搅拌20min即可;二氧化碳的用量为粉末质量的20%;所述水溶性聚氨酯树脂用量为粉末质量的1%。

56.实施例4

57.一种高强度石膏发泡剂,由下列组分制作而成:

58.吸附剂60份、磺酸盐19份、天然高分子复合物2份、水37份;所述吸附剂由蒙脱石1份、钠长石7份、天青石2份制备而成,所述吸附剂的细度为1000目;所述磺酸盐由α-烯基磺酸钠、羟乙基磺酸钠按照质量比1:3混合而成;所述天然高分子复合物为海藻酸提取物;

59.制备方法为:

60.(1)制取天然高分子复合物

61.以质量份计,将12份海带清洗烘干,用超微粉碎机粉碎25min,将粉末与186份清水混合,搅拌30min,加入3份氢氧化钠,搅拌50min,过滤,滤渣备用,滤液用质量分数5%的盐酸沉淀,减压得到干燥物;前述滤渣放置到90份质量分数0.3%的稀硝酸溶液中,浸泡5h,过滤,用清水冲洗3次,将沉淀物放置到真空炉中,在900℃下碳化30min;将碳化颗粒和和前述干燥物按照质量比1:5混合即可;所述真空炉的真空度为50pa;所述浸泡温度为40℃;

62.(2)吸附剂制备

63.将蒙脱石、钠长石、天青石混合,加工为粉末,将粉末放置到加热皿中,抽真空为30pa,将温度加热至600℃,用900w的微波处理30min;把温度降低至常温,将粉末与其质量10倍的清水混合,倒入密封罐中,加入水溶性聚氨酯树脂,在1℃下超声处理,同时注入二氧化碳,搅拌20min,减压干燥;所述超声功率为500w;;二氧化碳的用量为粉末质量的20%;所述水溶性聚氨酯树脂用量为粉末质量的1%。

64.(3)发泡剂制作

65.按照质量比,将磺酸盐、天然高分子复合物、水混合,放入搅拌机在1000r/min搅拌30min,然后加入吸附剂,在600r/min搅拌30min即可。

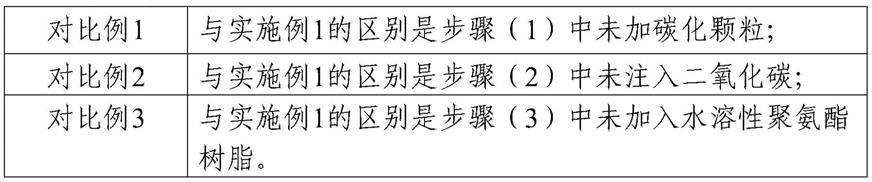

66.对比例设置:

[0067][0068]

试验例1

[0069]

分别按照实施例1-4和对比例1-3制作发泡剂,根据gb/t17669.4-1999《建筑石膏

净浆物理性能的测定》方法测试石膏板的强度,制作石膏板时使用的脱硫石膏粉比表面积1700-1720cm2/g,粒径15-35um,发泡剂的添加量为脱硫石膏粉质量的0.08%。

[0070] 1d抗压强度/mpa实施例115.8实施例214.9实施例315.5实施例414.2对比例111.6对比例210.1对比例311.5

[0071]

由表可以看出,按照本发明方法的实施例1-3制作的石膏板抗压强度显著高于对比例1-3。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1