一种低成本制备高质量大片径少层石墨烯粉体的方法与流程

本发明是涉及石墨烯粉体的制备方法,具体是涉及一种低成本制备高质量大片径少层石墨烯粉体的方法,属于功能材料制备。

背景技术:

1、石墨烯凭借其特殊的电学、光学、力学和热学等性能使其在复合材料、超级电容器、柔性显示、导电油墨添加剂、传感器、生物医学等领域表现出巨大的应用前景,已受到研究者的广泛重视。

2、目前石墨烯粉体的主要制备方法有液相剥离法、超临界剥离法、氧化-还原法和cvd法(化学气相沉积)。其中:液相剥离和超临界剥离法都属于物理方法,虽然都能够比较完好的保留石墨的晶型结构,但是由于剥离的层阶随机性,所得到的石墨烯层数不仅难以控制而且都很厚,片径也都很小,层数大约30~60层,片径≤20μm,也被称为石墨微片,很显然已经远远超过定义石墨烯的层数范围;氧化-还原法虽然能够得到层数较薄的石墨烯,但是在制备过程中会使用大量的强氧化剂、强酸,不仅会严重破坏石墨烯的晶型结构,导致电子散射明显增强,使其导电、导热性能严重下降,同时排放含大量强酸、强氧化剂的废液也会对环境造成严重污染;化学气相沉积(cvd)法被认为是制备高质量石墨烯的一种方法,一般是将在铜箔上生长的石墨烯剥离掉,然后再进行生长,这样不仅效率低,成本还高,而且无法实现连续化制备。

3、申请号为201911346316.5及申请号为202110500622.0的中国发明专利申请中均公开了一种通过使含碳气体进入熔融态的金属催化剂基体中产生气泡,含碳气体与金属催化剂基体在气泡中反应生成石墨烯;当气泡破裂,石墨烯展开为平面结构变成粉体漂浮在液态金属催化剂基体的表面,进而在气流的作用下,石墨烯粉体和其粘附的金属催化剂均被吹至粉体收集装置。虽然此种方法可实现连续化制备大片径少层石墨烯粉体,但该类技术所收集的石墨烯粉体中因混有大量金属催化剂杂质,提纯之前石墨烯粉体的纯度≤15%,因而需要对收集的固体产物进行纯化处理以去除金属催化剂杂质才能得到较高质量的石墨烯产品,所述的纯化处理包括金属粒子化学腐蚀、纯水清洗以及干燥等步骤,以致不仅存在处理工艺复杂、成本高的问题,而且产率低(只有21%左右),并存在废液污染的环保问题,尤其是,金属催化剂的损耗大,不能实现循环再利用,导致资源很大浪费;总之,上述现有技术仍然不能很好地满足低成本制备高质量大片径少层石墨烯粉体的需求。

技术实现思路

1、针对现有技术存在的上述问题和需求,本发明的目的是提供一种低成本制备高质量大片径少层石墨烯粉体的方法。

2、为实现上述发明目的,本发明采用的技术方案如下:

3、一种低成本制备高质量大片径少层石墨烯粉体的方法,是先将碳源气体与惰性气体通入由熔融态的铜铋合金与对石墨烯粉体表面不润湿且不与铜铋合金发生反应的熔融盐所形成的双相催化体系中,使体系中产生气泡并在气泡中反应生长石墨烯至气泡破裂,然后通过反应后的混合气流将漂浮在熔融盐表面的石墨烯粉体携带至气固过滤分离装置,经过气固分离得到高质量大片径少层石墨烯粉体。

4、一种优选方案,所述的熔融盐选自氯化锰、氯化锂、氯化钠、氯化钙、氯化镁中的至少一种。

5、一种优选方案,所述铜铋合金与熔融盐的质量比为(1~100):1。

6、一种较佳方案,所述铜铋合金与熔融盐的质量比为(1~50):1。

7、一种最佳方案,所述铜铋合金与熔融盐的质量比为(1~25):1。

8、一种优选方案,所述铜铋合金中,铜与铋的质量比为1:(0.1~100)。

9、一种较佳方案,所述铜铋合金中,铜与铋的质量比为1:(1~50)。

10、一种最佳方案,所述铜铋合金中,铜与铋的质量比为1:(1~5)。

11、一种优选方案,所述碳源气体选自甲烷、乙烷、丙烷、乙烯、丙烯、天然气、液化气、乙炔、丙炔、沼气中的至少一种。

12、一种优选方案,碳源气体与惰性气体的体积比为(1:9)~(3:2)。

13、一种优选方案,反应体系中的温度为650~1600℃。

14、一种较佳方案,反应体系中的温度为850~1400℃。

15、一种最佳方案,反应体系中的温度为1000~1200℃。

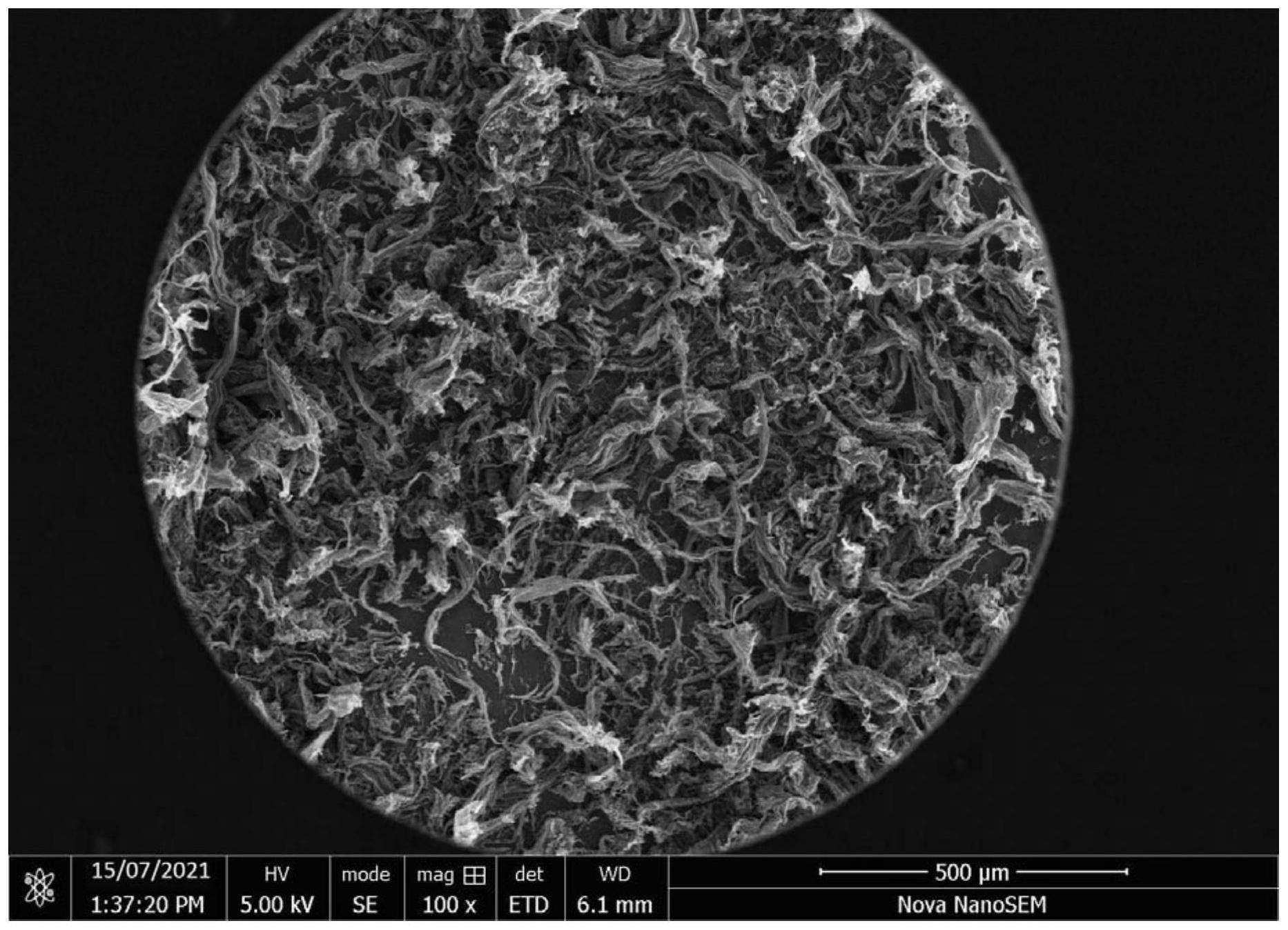

16、另外,本发明所述的高质量大片径少层石墨烯粉体,是指纯度≥98.0%、id/ig<0.1且片径为130μm以上的占比≥83%及层数为5层以下的占比≥82%的石墨烯粉体。

17、与现有技术相比,本发明具有如下有益效果:

18、实验证明:本发明通过创造性地使碳源气体在由熔融态的铜铋合金与对石墨烯粉体表面不润湿且不与铜铋合金发生反应的熔融盐所形成的双相催化体系中产生气泡并在气泡中反应生长石墨烯,出乎意料地实现了高产率(产率可高达99.5%),直接获得高质量(纯度可高达99.5%,id/ig<0.1)、大片径(130μm以上的占比超过83%)、少层(层数为5层以下的占比超过82%)的石墨烯粉体;关键是,本发明所述双相催化体系可实现循环重复使用,不仅明显简化了纯化处理工艺,而且显著降低了能耗和成本,实现了资源最大化利用,对规模化制备高质量大片径少层石墨烯粉体具有显著价值。

技术特征:

1.一种低成本制备高质量大片径少层石墨烯粉体的方法,其特征在于:所述方法是先将碳源气体与惰性气体通入由熔融态的铜铋合金与对石墨烯粉体表面不润湿且不与铜铋合金发生反应的熔融盐所形成的双相催化体系中,使体系中产生气泡并在气泡中反应生长石墨烯至气泡破裂,然后通过反应后的混合气流将漂浮在熔融盐表面的石墨烯粉体携带至气固过滤分离装置,经过气固分离得到高质量大片径少层石墨烯粉体。

2.根据权利要求1所述的低成本制备高质量大片径少层石墨烯粉体的方法,其特征在于:所述的熔融盐选自氯化锰、氯化锂、氯化钠、氯化钙、氯化镁中的至少一种。

3.根据权利要求1所述的低成本制备高质量大片径少层石墨烯粉体的方法,其特征在于:所述铜铋合金与熔融盐的质量比为(1~100):1。

4.根据权利要求1所述的低成本制备高质量大片径少层石墨烯粉体的方法,其特征在于:所述铜铋合金中,铜与铋的质量比为1:(0.1~100)。

5.根据权利要求1所述的低成本制备高质量大片径少层石墨烯粉体的方法,其特征在于:所述碳源气体选自甲烷、乙烷、丙烷、乙烯、丙烯、天然气、液化气、乙炔、丙炔、沼气中的至少一种。

6.根据权利要求1所述的低成本制备高质量大片径少层石墨烯粉体的方法,其特征在于:碳源气体与惰性气体的体积比为(1:9)~(3:2)。

7.根据权利要求1所述的低成本制备高质量大片径少层石墨烯粉体的方法,其特征在于:反应体系中的温度为650~1600℃。

8.根据权利要求1至7中任一项所述的低成本制备高质量大片径少层石墨烯粉体的方法,其特征在于:所述的高质量大片径少层石墨烯粉体,是指纯度≥98.0%、id/ig<0.1且片径为130μm以上的占比≥83%及层数为5层以下的占比≥82%的石墨烯粉体。

技术总结

本发明公开了一种低成本制备高质量大片径少层石墨烯粉体的方法,是先将碳源气体与惰性气体通入由熔融态的铜铋合金与对石墨烯粉体表面不润湿且不与铜铋合金发生反应的熔融盐所形成的双相催化体系中,使体系中产生气泡并在气泡中反应生长石墨烯至气泡破裂,然后通过反应后的混合气流将漂浮在熔融盐表面的石墨烯粉体携带至气固过滤分离装置,经过气固分离得到高质量大片径少层石墨烯粉体。实验证明:本发明可实现高产率直接获得高质量的大片径少层石墨烯粉体,关键是,本发明所述双相催化体系可实现循环重复使用,不仅明显简化了纯化处理工艺和显著降低了能耗和成本,且实现了资源最大化利用,对规模化制备高质量大片径少层石墨烯粉体具有显著价值。

技术研发人员:周炜,赵永彬,谢鑫

受保护的技术使用者:科泽新材料股份有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!