高球形度无孪生颗粒的前驱体的间断法生长制备方法与流程

1.本发明属于锂离子电池材料技术领域,具体涉及一种高球形度无孪生颗粒的前驱体的间断法生长制备方法。

背景技术:

2.间断法制备小粒度前驱体的过程中,经常面临团聚生长现象。颗粒成核初期,由于比表面积较大,核往往团聚生长。2个及以上的核团聚一起生长,产生团聚颗粒,而仅由二个核团聚生长的颗粒称为孪生颗粒。通过调整工艺参数可以避免团聚现象,但是孪生颗粒却很难消除。粒度在5微米以内的孪生颗粒可以通过sem观察到,颗粒不断生长至超过5微米后,孪生颗粒之间的空隙逐渐被填满,颗粒的球形度越来越好,孪生颗粒消失。大粒度的前驱体,孪生颗粒随着粒度的增长逐渐消失,基本无孪生球现象,而小粒度的产品,经常面临孪生球现象,孪生球影响二次颗粒的球形度和均匀性,从而影响正极材料均一性,进而影响存储和循环性能。要制备高球形度,且无孪生颗粒的产品有很大的技术难度。

3.公告号为cn108025925b的专利公开的技术方案在成核阶段采用高转速无氧氛围,制备粒径小且粒径分布窄的具有高球形度的含镍锰的复合氢氧化物。但是从其提供的sem图可以看出制备得到的产品的颗粒球形度很差,全是团聚生长的颗粒,其提出的制备粒径分布窄的具有高球形度的复合氢氧化物的描述并不准确。

4.公告号为cn106745331b的专利公开的技术方案采用氨络合体系,高ph值下配合添加剂分散晶核,制备了分散性和球形度良好的粒度2~3μm的前驱体。但是从其提供的sem图可以看出其颗粒的球形度较差,一半是孪生颗粒,一半是三个以上的核团聚生长的颗粒,其制备方式没有解决孪生颗粒的问题。

5.公告号为cn108946827b的专利公开的技术方案采用无氨氮络合体系,制备得到的前驱体的d50可达到2 .0μm以下,颗粒保持高分散性,从其提供的sem图可以看出分散性较好,但是仍然存在一部分孪生颗粒。

技术实现要素:

6.针对现有技术存在的问题,本发明的目的是提供一种高球形度无孪生颗粒的镍钴锰氢氧化物的间断法生长制备方法。

7.为实现上述目的,本发明采用以下技术方案。

8.正极材料的前驱体的间断法制备方法,包括以下步骤:步骤s1,根据化学分子式ni

x

co

y

m1‑

x

‑

y

(oh)2配制金属盐溶液,其中0.3<x<1,0<y<0.3,m为al、zn、fe、zr、yb、mg、mn、ti中的任意一种或多种;配制沉淀剂溶液和络合剂溶液。

9.步骤s2,配制反应釜底液。

10.步骤s3,将金属盐溶液、沉淀剂溶液和络合剂溶液并流加入具有底液的反应釜中进行共沉淀反应;在加入金属盐溶液一段时间后降低反应体系的ph值直到无新核产生,然

后在一定的时间范围内将反应体系的ph值上升至临界值和颗粒逐渐散开时的ph值之间,进入颗粒生长过程。

11.共沉淀反应过程中,颗粒的形态遵循团聚

‑

逐渐散开

‑

颗粒吸附

‑

持续出籽晶的变化趋势,通过显微镜观察确定颗粒的形态的变化趋势,颗粒吸附时的ph值即为临界值。

12.颗粒生长过程中ph值一直维持在低于临界ph值而高于颗粒逐渐散开的ph值范围内,优选生长过程中ph值靠近临界ph值,颗粒生长至目标粒径后,停止反应。

13.步骤s4,步骤s3得到的反应浆料经固液分离后得到的固相经陈化、洗涤、干燥、筛分后得到高球形度、无孪生颗粒的镍钴锰氢氧化物前驱体。

14.在正极材料的前驱体的共沉淀过程中,温度、碱度等因素均会影响成核和生长过程,但本发明不对温度、碱度等因素做过多描述,只要是本领域技术人员在用共沉淀法制备前驱体过程中的常规参数均可以。本发明重点针对ph值的调控。

15.进一步的,上述制备方法中,镍钴锰混合金属盐溶液中金属离子的总浓度为1.5~3mol/l。

16.进一步的,上述制备方法中,络合剂溶液的浓度为2

‑

10mol/l,沉淀剂溶液的浓度为2

‑

11mol/l。

17.进一步的,上述制备方法中,底液的ph值为10

‑

13,碱度为1~40g/l。

18.进一步的,上述制备方法中,加入金属盐溶液10

‑

60min后降低反应体系的ph值,在40

‑

720min的范围内将反应体系的ph值上升至临界值和颗粒逐渐散开时的ph值之间。

19.共沉淀过程中,成核反应在氮气气氛下进行,也就是说直至无新核产生之前的反应在氮气气氛下进行。

20.共沉淀过程中,升高反应体系的ph值到临界ph值时颗粒会吸附,这是因为反应体系中颗粒通过吸附降低表面能,提供成核能。

21.锂电池正极材料的前驱体的间断法生长的ph值一般是低于连续法生长的ph值,连续法生长需要持续出籽成核,而间断法在生长期不能出籽,当ph较高时体系出籽,粒度分布变宽。间断法生长的ph值在逐渐升高的过程中,颗粒之间的分散性越来越好,当ph值升高至出籽ph值时,体系还不会出籽,需要达到一个临界ph值才会出籽,该临界ph值高于出籽的ph值,当间断法生长的ph值越过临界ph值,体系将会出籽,该临界ph值受初始合成槽底液的ph值及成核量影响,临界ph值通过显微镜观测判定,这是因为随着ph值的升高,颗粒的形态遵循团聚

‑

逐渐散开

‑

颗粒吸附

‑

出籽的变化趋势,只要找到颗粒吸附时的ph值,该ph值即为临界ph值,在低于临界ph值而高于逐渐散开的ph值范围内,控制生长ph值,可以得到高球形度,且无孪生颗粒的镍钴锰氢氧化物前驱体产品。

22.与现有技术相比,本发明制备得到的前驱体颗粒有很高的球形度,颗粒非常均匀,粒度分布窄,解决了孪生颗粒现象。

附图说明

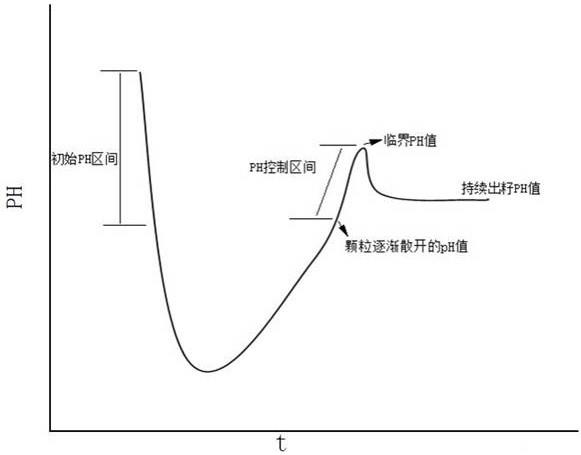

23.图1为前驱体共沉淀过程中的ph变化趋势图。

24.图2为实施例1制备得到的前驱体的sem图,a为5000倍数的sem图,b为1000倍数的sem图。

25.图3为实施例1制备得到的前驱体的粒度分布图。

26.图4为实施例2制备得到的前驱体的sem图,a为5000倍数的sem图,b为1000倍数的sem图。

27.图5为对比例制备得到的前驱体的sem图,a为5000倍数的sem图,b为1000倍数的sem图。

具体实施方式

28.下面结合附图对本发明进行详细描述,本部分的描述仅是示范性和解释性,不应对本发明的保护范围有任何的限制作用。

29.需要注意的是,除非另有说明,本技术使用的技术术语或者科学术语应当为本发明所属领域技术人员所理解的通常意义。

30.在正极材料的前驱体的共沉淀过程中,ph值的调控是重点。

31.如图1所示,反应釜底液的初始ph值可以高于临界ph值,也可以低于临界ph值。这是因为反应釜底液的初始ph值受加入的碱含量的影响。初始ph值高于临界ph值则是高ph值成核,初始ph值低于临界ph值则是低ph值成核。无论高ph值还是低ph值成核,反应釜底液在10

‑

60分钟内下降其ph值至较低的位置,40

‑

720分钟内回升ph值。根据颗粒的形态由团聚

‑

逐渐散开

‑

颗粒吸附

‑

出籽的变化趋势,在显微镜下确定颗粒发生吸附时的ph值即为临界ph值。前驱体的生长阶段在临界ph值和颗粒逐渐散开的ph值之间,且优选生长过程中ph值靠近临界ph值,可以得到高球形度,且无孪生颗粒的镍钴锰氢氧化物前驱体产品。

32.实施例1:按前驱体中镍、钴、锰金属离子摩尔比为7:0.5:2.5的比例,配制总金属离子浓度为2mol/l的镍钴锰金属盐溶液、浓度为10.8mol/l的氢氧化钠溶液、浓度为5mol/l的氨水溶液。反应釜中加入去离子水,控制搅拌转速在500r/min,升温至60℃,加入络合剂氨水溶液,将氨水浓度调至8g/l,加入800毫升氢氧化钠溶液。反应釜底液的初始ph值为11.64。在反应釜底液中通入混合金属溶液、沉淀剂溶液和络合剂溶液,30min后反应体系的ph值下降至11.34,60min后开始逐渐回升ph值,显微镜观察确定临界ph值为11.93,颗粒逐渐散开的ph值为11.70,整个生长期ph值在11.72

‑‑

11.92之间控制,优选11.82

‑

11.92之间控制,当料浆粒度达到4.1微米,合成槽放料,进行固液分离,固体产物经过陈化、洗涤、干燥、筛分后,得到高球形度,且无孪生颗粒的ni

0.7

co

0.05

mn

0.25

(oh)2前驱体材料。

33.图1是ph的变化趋势图,用于指导ph的调控。

34.图2是实施例1制备得到的前驱体的扫描电镜图。从图中可以看出,前驱体具有高球形度,且无孪生颗粒。

35.图3是实施例1中ni

0.7

co

0.05

mn

0.25

(oh)2的粒度分布图,可以看出前驱体的粒度分布窄。

36.产品的bet为 10.87m2/g,td为 1.79g/m3,d50为4.08μm。

37.实施例2:按前驱体中镍、钴、锰金属离子摩尔比为6:2:2的比例,配制总金属离子浓度为2mol/l的镍钴锰金属盐溶液,浓度为10.8mol/l的氢氧化钠溶液,浓度为6mol/l的氨水溶液。反应釜中加入去离子水,控制搅拌转速在500r/min,升温至55℃,加入络合剂氨水,将氨水浓度调至10g/l,加入500毫升氢氧化钠溶液。反应釜底液的初始ph值为11.31。在反应釜

底液中通入混合金属溶液、沉淀剂溶液和络合剂溶液,30min后下降ph值至11.11,60min后开始逐渐回升ph,通过显微镜连续观察确定临界ph点为11.42,颗粒逐渐散开的ph值为11.15,整个生长期ph值在11.18

‑‑

11.41之间控制,优选11.30

‑

11.41之间控制,当料浆粒度达到4.0微米,合成槽放料,进行固液分离,固体产物经过陈化、洗涤、干燥、筛分后,得到高球形度,且无孪生颗粒的ni

0.6

co

0.2

mn

0.2

(oh)2前驱体材料。

38.图4是实施例2制备得到的前驱体的扫描电镜图。从图中可以看出,前驱体高球形度,且无孪生颗粒,颗粒的球形度很高;二次颗粒分散性很好;产品的bet为 12.58m2/g,td为 1.75g/m3,d50为3.89μm。

39.对比例:按前驱体中镍、钴、锰金属离子摩尔比为6:2:2的比例,配制总金属离子浓度为2mol/l的镍钴锰金属盐溶液,浓度为10.8mol/l的氢氧化钠溶液,浓度为6mol/l的氨水溶液。反应釜中加入去离子水,控制搅拌转速在500r/min,升温至55℃,加入络合剂氨水,将氨水浓度调至10g/l,加入500毫升氢氧化钠溶液。反应釜底液的初始ph值为11.31。在反应釜底液中通入混合金属溶液、沉淀剂溶液和络合剂溶液,30min后下降ph至11.11,60min开始逐渐回升ph,回升ph至颗粒开始散开点位11.15,随着颗粒的长大,颗粒逐渐散开的点位会减小,整个生长期ph值在11.18

‑‑

11.30之间控制,没有寻找临界ph点位,整个生长过程中只保证显微镜下观测的颗粒处于散开的状态,当料浆粒度达到4.0微米,合成槽放料,进行固液分离,固体产物经过陈化、洗涤、干燥、筛分后,得到ni

0.6

co

0.2

mn

0.2

(oh)2前驱体材料。

40.图5是对比例制备得到的前驱体的扫描电镜图。从图中可以看出,颗粒整体球形度稍差,含有孪生颗粒(孪生颗粒为圈中的颗粒),球形度不好,大多为椭圆形,颗粒之间还可能有凹槽;二次颗粒分散性较好;产品的bet为 13.28m2/g,td为 1.69g/m3,d50为3.97μm。

41.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1