一种蜂窝状成型活性炭的制备方法与流程

1.本发明属于活性炭的制备相关技术领域,具体涉及一种蜂窝状成型活性炭的制备方法。

背景技术:

2.蜂窝状活性炭是一种新型环保活性炭空气净化产品,能有效降低异味和污染物,达到国家废气一级排放标准。蜂窝状活性炭的制备是通过将一定比例的活性炭粉、粘合剂和固化剂进行混合后挤出成型,再通过对成型的碳棒进行裁切得到蜂窝状活性炭,国内市场大多数都是高级煤质活性炭粉制造成蜂窝形状的活性炭,所以被人们称为蜂窝状活性炭。

3.现有的活性炭的制备技术存在以下问题:在现有的活性炭的制备过程中,需要对一定比例的活性炭粉、粘合剂和固化剂进行搅拌混合,之后,再将搅拌混合的物料送入挤出成型机中塑形,在此过程中,需要先对物料进行搅拌混合,但现有的搅拌装置不能很好的对物料进行混合,混合效果差,均匀度较低,并且,混合完成后的物料在全部投入挤出成型机后,需要重新对新的物料进行混合搅拌,在此过程中,挤出成型机需要等待新的物料混合完成之后才能继续进行工作,挤出成型机与搅拌装置的不合理搭配,使得塑形工作的效率较低,为此,本发明提出一种蜂窝状成型活性炭的制备方法。

技术实现要素:

4.本发明的目的在于提供一种蜂窝状成型活性炭的制备方法,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种蜂窝状成型活性炭的制备方法,包括下列步骤:步骤一:将粉状活性炭、粘合剂以及固化剂原料按照蜂窝状活性炭成型比例投入到盛料机构中进行放置,其中,盛料机构共设有两个,两个盛料机构分别套设于对称设置的两个传动板组内部,且两个盛料机构之间通过第一链条和第二链条相连接,两个盛料机构可交替进行盛料工作,即当其中一个盛料机构装满物料下移的过程中,另一个处于空置状态下的盛料机构会上移;步骤二:通过盛料机构上设置的搅拌出料机构对装满物料的位于下侧的盛料机构中的物料进行搅拌并下料,此时,对另一个空置状态下处于上侧的盛料机构进行上料,上料的同时利用搅拌出料机构对物料进行搅拌;步骤三:下侧的盛料机构中的物料经位于盛料机构下端的出料筒输送至螺旋挤出成型机内部;步骤四:当下侧的盛料机构中的物料完全下料结束后,此时,位于上侧的盛料机构上料结束,且该盛料机构内部物料经搅拌出料机构搅拌均匀,此时,在重力的作用下,该盛料机构会下降,而另外一个盛料机构会上升;

步骤五:下降后的盛料机构中的物料经出料筒输送至螺旋挤出成型机内部,上升后的盛料机构开始重新进行上料搅拌工作;步骤六:螺旋挤出成型机将物料进行挤出成型,成型后的物料经裁切形成蜂窝状活性炭。

6.优选的,所述传动板组包括高位支板和低位支板,所述高位支板和低位支板的对向内部均开设有限位槽,所述限位槽的内部均固定有对盛料机构进行搭载的限位块,所述高位支板上端前后侧均转动连接有高位齿轮,所述低位支板上端前后侧均转动连接有低位齿轮。

7.优选的,所述第二链条和第一链条均设有两个,两个所述第二链条分别啮合设置于靠前侧的两个高位齿轮上和靠后侧的两个高位齿轮上,两个所述第一链条分别啮合设置于靠前侧的两个低位齿轮上和靠后侧的两个低位齿轮上,且第二链条的左右端分别固定于位于左右侧的盛料机构上,第一链条的左右端分别固定于位于左右侧的盛料机构上。

8.优选的,所述传动板组的下端固定有对传动板组进行支撑的底座,所述底座的下侧设有螺旋挤出成型机,所述螺旋挤出成型机上开设有与出料筒相配合的通口,所述底座上开设有与出料筒相配合的通孔。

9.优选的,所述盛料机构包括盛料桶,所述盛料桶内部开设有储料槽,所述盛料桶下端四角处均固定有缓冲弹簧,所述盛料桶左右端均固定有四个与限位块相配合的限位机构。

10.优选的,所述限位机构包括固定于盛料桶上的两个固定块组,两个固定块组的内部均转动连接有转块,两个转块上均固定有连接杆,且两个转块上的连接杆相互平行,两个连接杆的端部均转动连接有滚轮,两个连接杆之间固定连接有连接弹簧。

11.优选的,所述搅拌出料机构包括固定于盛料桶右侧上端的支撑框,所述支撑框内部固定有电机,所述电机输出轴一端固定有第一锥齿轮,所述第一锥齿轮上下侧分别啮合有第二锥齿轮和第三锥齿轮,所述第二锥齿轮的内部固定套设有第一旋转轴,所述第三锥齿轮的内部固定套设有第二旋转轴,所述第一旋转轴上端与支撑框内壁转动连接,所述第一旋转轴贯穿第二旋转轴内部并与第二旋转轴内部转动连接,所述第二旋转轴转动套设于支撑框内部。

12.优选的,所述搅拌出料机构还包括固定于第二旋转轴下侧外壁的固定盘,所述固定盘外壁固定有若干个斜杆,所述斜杆的下侧固定有第二搅拌杆,所述第一旋转轴外壁固定有第一搅拌杆,且第一搅拌杆和第二搅拌杆呈错开分布,所述第一旋转轴位于出料筒内部的外壁上固定有螺旋叶。

13.优选的,所述出料筒上设有自动开合器,所述自动开合器包括套设于出料筒内部的z型插板,所述出料筒内部开设有与z型插板相配合的插槽,所述z型插板靠右侧内部开设有下料孔,所述z型插板左端与出料筒外壁之间固定连接有复位弹簧。

14.与现有活性炭的制备技术相比,本发明提供了一种蜂窝状成型活性炭的制备方法,具备以下有益效果:一、本发明通过设置两个盛料机构,且两个盛料机构分别套设于对称设置的两个传动板组内部,且两个盛料机构之间通过第一链条和第二链条相连接,传动板组包括高位支板和低位支板,在高位支板和低位支板的对向内部均开设有限位槽,在限位槽的内部均

固定有对盛料机构进行搭载的限位块,在进行工作时,当其中一个盛料机构装满物料下移的过程中,另一个处于空置状态下的盛料机构会上移,此时,对下侧的盛料机构进行下料,对上侧的盛料机构进行上料,而当下侧的盛料机构中的物料完全下料结束后,此时,位于上侧的盛料机构上料结束,在重力的作用下,上侧的盛料机构会下降,而另外一个盛料机构会上升,本发明可实现两个盛料机构的交替工作,使得上下料工作无缝链接,在下料工作结束后,无需长时间等待,大大提高工作效率;二、本发明通过设置搅拌出料机构,搅拌出料机构上的第一锥齿轮上下侧分别啮合有第二锥齿轮和第三锥齿轮,第二锥齿轮的内部固定套设有第一旋转轴,第三锥齿轮的内部固定套设有第二旋转轴,第一旋转轴上端与支撑框内壁转动连接,第一旋转轴贯穿第二旋转轴内部并与第二旋转轴内部转动连接,在第二旋转轴下侧外壁固定有固定盘,固定盘外壁固定有若干个斜杆,斜杆的下侧固定有第二搅拌杆,第一旋转轴外壁固定有第一搅拌杆,且第一搅拌杆和第二搅拌杆呈错开分布,在工作时,由于第二锥齿轮和第三锥齿轮的旋转方向相反,因此,第一搅拌杆和第二搅拌杆能够以反方向运动进行搅拌,大大提高搅拌的均匀性;三、本发明通过在出料筒上设有自动开合器,自动开合器包括套设于出料筒内部的z型插板,出料筒内部开设有与z型插板相配合的插槽,z型插板靠右侧内部开设有下料孔,z型插板左端与出料筒外壁之间固定连接有复位弹簧,当盛料桶下移时,出料筒穿过通孔,此时,z型插板右端与底座上端相抵触,促使z型插板沿着插槽向斜上方移动,复位弹簧伸展,使得下料孔与出料筒相通,从而可以进行下料工作,在盛料桶上移时,复位弹簧收缩,z型插板回到原位,继续对出料筒进行封堵。

附图说明

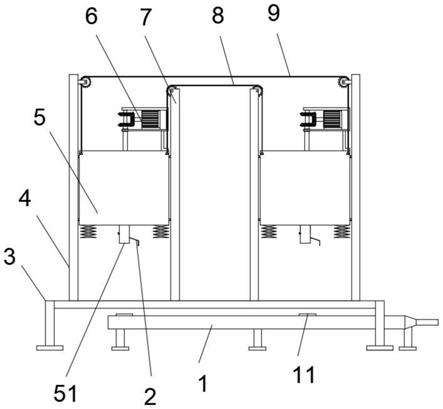

15.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制,在附图中:图1为本发明提出的一种蜂窝状成型活性炭的制备装置平面结构示意图;图2为本发明提出的一种蜂窝状成型活性炭的制备装置工作结构示意图;图3为本发明提出的高位支板和低位支板结构示意图;图4为本发明提出的盛料机构组成结构示意图;图5为本发明提出的限位机构组成结构示意图;图6为本发明提出的搅拌出料机构组成结构示意图;图7为本发明提出的自动开合器安装结构示意图;图中:1、螺旋挤出成型机;11、通口;2、自动开合器;21、z型插板;22、下料孔;23、复位弹簧;3、底座;31、通孔;4、高位支板;41、高位齿轮;42、低位齿轮;43、限位槽;44、限位块;5、盛料机构;51、出料筒;511、插槽;52、盛料桶;53、限位机构;531、连接弹簧;532、滚轮;533、连接杆;534、转块;535、固定块组;54、缓冲弹簧;55、储料槽;6、搅拌出料机构;61、支撑框;62、电机;63、第一锥齿轮;64、第二锥齿轮;65、第一旋转轴;651、第一搅拌杆;652、螺旋叶;66、第三锥齿轮;67、第二旋转轴;68、固定盘;69、斜杆;691、第二搅拌杆;7、低位支板;8、第一链条;9、第二链条。

具体实施方式

16.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

17.请参阅图1

‑

7,本发明提供一种技术方案:一种蜂窝状成型活性炭的制备方法,其包括:一种蜂窝状成型活性炭的制备方法,包括下列步骤:步骤一:将粉状活性炭、粘合剂以及固化剂原料按照蜂窝状活性炭成型比例投入到盛料机构5中进行放置,其中,盛料机构5共设有两个,两个盛料机构5分别套设于对称设置的两个传动板组内部,且两个盛料机构5之间通过第一链条8和第二链条9相连接,两个盛料机构5可交替进行盛料工作,即当其中一个盛料机构5装满物料下移的过程中,另一个处于空置状态下的盛料机构5会上移;步骤二:通过盛料机构5上设置的搅拌出料机构6对装满物料的位于下侧的盛料机构5中的物料进行搅拌并下料,此时,对另一个空置状态下处于上侧的盛料机构5进行上料,上料的同时利用搅拌出料机构6对物料进行搅拌;步骤三:下侧的盛料机构5中的物料经位于盛料机构5下端的出料筒51输送至螺旋挤出成型机1内部;步骤四:当下侧的盛料机构5中的物料完全下料结束后,此时,位于上侧的盛料机构5上料结束,且该盛料机构5内部物料经搅拌出料机构6搅拌均匀,此时,在重力的作用下,该盛料机构5会下降,而另外一个盛料机构5会上升;步骤五:下降后的盛料机构5中的物料经出料筒51输送至螺旋挤出成型机1内部,上升后的盛料机构5开始重新进行上料搅拌工作;步骤六:螺旋挤出成型机1将物料进行挤出成型,成型后的物料经裁切形成蜂窝状活性炭。

18.传动板组包括高位支板4和低位支板7,高位支板4和低位支板7的对向内部均开设有限位槽43,限位槽43的内部均固定有对盛料机构5进行搭载的限位块44,高位支板4上端前后侧均转动连接有高位齿轮41,低位支板7上端前后侧均转动连接有低位齿轮42。第二链条9和第一链条8均设有两个,两个第二链条9分别啮合设置于靠前侧的两个高位齿轮41上和靠后侧的两个高位齿轮41上,两个第一链条8分别啮合设置于靠前侧的两个低位齿轮42上和靠后侧的两个低位齿轮42上,且第二链条9的左右端分别固定于位于左右侧的盛料机构5上,第一链条8的左右端分别固定于位于左右侧的盛料机构5上,起初,两个盛料机构5均搭载于限位槽43内部的限位块44上,当对其中一个盛料机构5内部进行上料搅拌时,当该盛料机构5物料装满时,在重力的作用下,该盛料机构5会挣脱限位块44进行下移,此时,在第一链条8和第二链条9的拉动下,另外一个盛料机构5会进行上移。

19.传动板组的下端固定有对传动板组进行支撑的底座3,底座3的下侧设有螺旋挤出成型机1,螺旋挤出成型机1上开设有与出料筒51相配合的通口11,底座3上开设有与出料筒51相配合的通孔31,出料筒51通过通孔31在底座3上端穿梭,在盛料机构5进行下料工作时,盛料机构5中的物料会通过出料筒51注入至通口11中。

20.盛料机构5包括盛料桶52,盛料桶52内部开设有储料槽55,盛料桶52下端四角处均

固定有缓冲弹簧54,在缓冲弹簧54的作用下,盛料桶52在下降时具有很好的缓冲效果,避免与底座3发生碰撞损坏,盛料桶52左右端均固定有四个与限位块44相配合的限位机构53,通过限位机构53对盛料桶52的位置进行约束。

21.限位机构53包括固定于盛料桶52上的两个固定块组535,两个固定块组535的内部均转动连接有转块534,两个转块534上均固定有连接杆533,且两个转块534上的连接杆533相互平行,两个连接杆533的端部均转动连接有滚轮532,两个连接杆533之间固定连接有连接弹簧531,在盛料桶52内部物料尚未装满时,滚轮532会搭接于限位块44上,当盛料桶52内部物料装满时,此时,在重力的作用下,滚轮532会向限位块44两侧移动,连接弹簧531伸展,两个连接杆533相互远离,致使滚轮532从限位块44上脱落,实现盛料桶52的升降。

22.搅拌出料机构6包括固定于盛料桶52右侧上端的支撑框61,支撑框61内部固定有电机62,电机62输出轴一端固定有第一锥齿轮63,第一锥齿轮63上下侧分别啮合有第二锥齿轮64和第三锥齿轮66,电机62在通过输出轴带动第一锥齿轮63转动时,第二锥齿轮64和第三锥齿轮66也会同步转动,且第二锥齿轮64和第三锥齿轮66的转动方向相反,第二锥齿轮64的内部固定套设有第一旋转轴65,第三锥齿轮66的内部固定套设有第二旋转轴67,第一旋转轴65上端与支撑框61内壁转动连接,第一旋转轴65贯穿第二旋转轴67内部并与第二旋转轴67内部转动连接,第二旋转轴67转动套设于支撑框61内部。第二锥齿轮64和第三锥齿轮66转动时,能够分别带动第一旋转轴65和第二旋转轴67进行转动,搅拌出料机构6还包括固定于第二旋转轴67下侧外壁的固定盘68,固定盘68外壁固定有若干个斜杆69,斜杆69的下侧固定有第二搅拌杆691,第一旋转轴65外壁固定有第一搅拌杆651,且第一搅拌杆651和第二搅拌杆691呈错开分布,在第一旋转轴65和第二旋转轴67进行转动时,第一搅拌杆651和第二搅拌杆691也进行旋转,可以对盛料桶52中的物料进行旋转搅拌,第一旋转轴65位于出料筒51内部的外壁上固定有螺旋叶652,通过螺旋叶652可以将盛料桶52中的物料进行挤出下料。

23.出料筒51上设有自动开合器2,自动开合器2包括套设于出料筒51内部的z型插板21,出料筒51内部开设有与z型插板21相配合的插槽511,z型插板21靠右侧内部开设有下料孔22,z型插板21左端与出料筒51外壁之间固定连接有复位弹簧23,当盛料桶52下移时,出料筒51穿过通孔31,此时,z型插板21右端与底座3上端相抵触,促使z型插板21沿着插槽511向斜上方移动,复位弹簧23伸展,使得下料孔22与出料筒51相通,从而可以进行下料工作,在盛料桶52上移时,复位弹簧23收缩,z型插板21回到原位,继续对出料筒51进行封堵。

24.本发明的工作原理及使用流程:在利用本发明进行工作时,起初,两个盛料机构5上的盛料桶52均搭载于限位槽43内部的限位块44上,此时,对其中一个盛料机构5内部进行上料,利用搅拌出料机构6对盛料机构5内部物料进行搅拌,电机62通过输出轴带动第一锥齿轮63进行转动,由于第一锥齿轮63分别与第二锥齿轮64和第三锥齿轮66啮合,因此第二锥齿轮64和第三锥齿轮66也会同步转动,且第二锥齿轮64和第三锥齿轮66的转动方向相反,在第一旋转轴65和第二旋转轴67进行转动时,第一搅拌杆651和第二搅拌杆691也进行旋转,可以对盛料桶52中的物料进行旋转搅拌,当该盛料机构5物料装满时,在重力的作用下,该盛料桶52会挣脱限位块44进行下移,滚轮532会向限位块44两侧移动,连接弹簧531伸展,两个连接杆533相互远离,致使滚轮532从限位块44上脱落,实现盛料桶52的下移,此时,在第一链条8和第二链条9的拉动下,另外一个盛料机构5会进行上移,其中,下移过后的盛

料桶52上的位于下侧两个限位机构53搭接于限位槽43底部(即盛料桶52的最低位置),位于上侧的两个限位机构53上端接触于限位块44下端。上移过后的盛料桶52上的位于上侧的两个限位机构53上端抵触于限位槽43上端(即盛料桶52的最高位置)。

25.通过盛料机构5上设置的搅拌出料机构6对装满物料的位于下侧的盛料机构5中的物料进行搅拌并下料,此时,对另一个空置状态下处于上侧的盛料机构5进行上料,上料的同时利用搅拌出料机构6对物料进行搅拌,当下侧的盛料机构5中的物料完全下料结束后,此时,位于上侧的盛料机构5刚好上料结束,且该盛料机构5内部物料经搅拌出料机构6搅拌均匀,此时,在重力的作用下,该盛料机构5会下降,而另外一个下料结束后的盛料机构5会上升,以此类推,重复上述动作,可实现两个盛料机构5的交替工作。

26.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1