一种回收氟化氢的方法及系统与流程

1.本发明涉及氟化工领域,特别是指一种从含hf的氟化反应气中回收氟化氢的方法及系统。

背景技术:

2.在氟化工产品生产过程中,由于工艺指标要求,或为了确保产品品质,或为了降低生产成本,常常采用过量的氟化氢与其它原料反应,以得到理想的氟化工目标产品。

3.在生产含氟制冷剂、含氟发泡剂、氟聚合物的过程中,采用过量的氟化氢与氯烃、氟氯烃、氟烃原料进行氟化反应,来制备目标有机氟化物。如:氯仿(chcl3)在催化剂作用下与ahf反应制备r22(chclf2);二氯甲烷(ch2cl2)在催化剂作用下与ahf反应制备r32(ch2f2);三氯乙烯(chclccl2)在催化剂作用下与ahf反应制备r134a(ch2fcf3);以及四氟乙烯(cf2cf2)在催化剂作用下与ahf反应制备r125(chf2cf3)等生产工艺中,ahf都是过量投加。

4.在含氟精细化学品生产过程中,同样存在着投加过量氟化氢的状况;例如,在生产三氟甲基吡啶化合物时,采用过量的氟化氢与三氯甲基吡啶化合物反应而成。

5.在已有的技术中,对于反应气中含有氯化氢和氟化氢的工艺流程,通常采用氯化氢精馏法脱除氯化氢,再采用水洗法脱除过量的氟化氢得到有机氟粗产品,同时产生低浓度的氟化氢水溶液。副产氟化氢水溶液并不能成为有水氢氟酸产品,一般以低价或免费赠送的方式,移出有机氟产品生产工厂。无法转移时,只能直接作为废酸送污水处理站进行无害化处理。不但浪费了宝贵的氟资源,增加了企业的生产成本,还增添了环保负担。

6.针对反应气中过量氟化氢的脱除,有采用压缩、冷冻、蒸馏的方法分离氟化氢,但这种方法对设备要求高、能耗大,且由于氟化氢与反应产物会形成共沸物或类共沸物,难以满足生产要求。也有采用吸附法进行分离,包括碱金属和碱土金属氟化物吸附法,虽然氟化氢回收率高,但吸附容量低,允许的气流速度低、设备体积庞大,脱氟温度高,操作复杂。因此,众多厂家仍然采用水洗法脱氟。

7.在cn1119010a中,发明人提出了一种从氟化氢与水和/或有机化合物的混合物中回收氟化氢的方法,采用氟化锂与氟化氢反应,生成氟化氢锂,加热分解氟化氢锂,释放出氟化氢,从而使氟化氢得到回收。该方法采用的碱土金属氟化物价格昂贵,成本高;并且吸收氟化氢的反应过程及其缓慢,效率很低;在分解氟化氢锂时,要采用高温分解,能耗较大。

8.在cn86104013b中,发明人提出了一种从含氟化氢的废气中分离氟化氢的方法;该方法采用含氯化吡啶或氟化吡啶或二者混合物与含氟化氢的废气接触;通过吸附和解析,使氟化氢气体得到回收。该方法的吸附效率较低,吸附剂成本较高。

9.在cn204454574u中,发明人提出了一种氟化生产系统中氟化氢回收装置;通过冷凝的方式,把氟化氢气体转化为氟化氢液体,达到与氯化氢气体分离的目的。该装置虽然可以冷凝大部分氟化氢气体,但仍然达不到该专利所要达到之目的,氯化氢气体中仍然会带有氟化氢气体,吸收的盐酸仍然是含氟盐酸;同时,冷凝的ahf液体对有机物、特别是含氟有机物的溶解度大,致使氟化氢液体纯度不高;而且,氟化氢回收罐结构复杂,制造成本高。

技术实现要素:

10.本发明提出一种回收氟化氢的方法及系统,解决了现有技术中水洗脱氟副产低浓度氢氟酸造成氟资源的浪费、环境污染的问题。本发明回收利用了过量的氟化氢,降低了氟化过程的氟化氢消耗,提高了氟资源的利用率,减少了无水处理负荷,克服了制约生产的低浓度氢氟酸胀库问题。

11.本发明的技术方案是这样实现的:

12.一种回收氟化氢的方法,包括:

13.(1)以nh4f

·

nhf氟化铵盐为吸附剂,与hf气体接触后,反应生成液相nh4f

·

(n+m)hf;

14.(2)加热液相nh4f

·

(n+m)hf分解释放出m份hf气体以及解析的nh4f

·

nhf氟化铵盐。

15.在一些实施例中,所述nh4f

·

nhf氟化铵盐在室温下为液态,其中n≥3。

16.在一些实施例中,所述nh4f

·

nhf氟化铵盐为nh4f

·

3hf、nh4f

·

4hf、nh4f

·

5hf或nh4f

·

6hf。

17.在一些实施例中,所述nh4f

·

nhf氟化铵盐中的n≤6。

18.在一些实施例中,所述nh4f

·

(n+m)hf中的m=1~3。

19.在一些实施例中,所述解析的nh4f

·

nhf氟化铵盐返回到步骤(1)中重复利用。

20.在一些实施例中,所述hf吸收温度为

‑

5~50℃。

21.在一些实施例中,所述加热液相nh4f

·

(n+m)hf的温度为5~60℃。

22.在一些实施例中,步骤(2)中得到的所述hf气体,经过冷凝、精馏,返回生产系统再次使用,或成为无水hf产品。

23.在一些实施例中,步骤(2)中得到的所述hf气体,经过清水吸收,成为有水氢氟酸产品。

24.在一些实施例中,步骤(1)会排出低含hf反应气,经过碱洗、精馏,得到有机氟产品。

25.一种回收氟化氢的系统,包括:hf吸收模块以及hf解析模块,所述hf吸收模块通过吸附剂nh4f

·

nhf氟化铵盐吸收含hf反应气中的hf气体,并生成nh4f

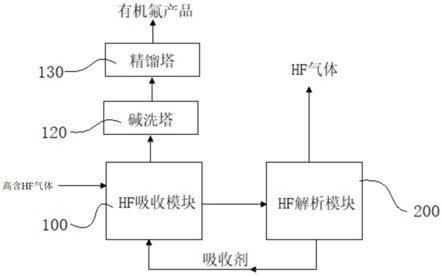

·

(n+m)hf,所述hf解析模块通过加热nh4f

·

(n+m)hf释放hf气体。

26.在一些实施例中,所述hf吸收模块包括吸收塔,所述吸收塔包括第一进气口、第一出气口、第一出料口、第一进料口;

27.所述第一进气口用以承接高含hf反应气;

28.所述第一出气口用以排出低含hf反应气;

29.所述第一出料口用以排出nh4f

·

(n+m)hf;

30.所述第一进料口用以接入吸附剂;所述吸附剂为nh4f

·

nhf氟化铵盐;

31.所述hf解析模块包括解析塔,所述解析塔包括第二进料口、第二出气口、第二出料口、以及加热模块;

32.所述第二进料口通过循环泵与所述第一出料口相连通;

33.所述第二出气口用以排出hf气体;

34.所述加热模块用以加热所述nh4f

·

(n+m)hf释放hf气体和吸附剂;

35.所述第二出料口用以排出脱除hf气体后的吸附剂。

36.在一些实施例中,所述吸收塔的第一出气口还依次连接有碱洗塔和精馏塔,以处理低含hf反应气。

37.在一些实施例中,所述吸收塔的第一出料口上连接有冷却器,所述冷却器的一端出口与所述吸收塔相连通;另一端出口与所述解析塔的第二进料口相连通,以进一步后续反应。

38.在一些实施例中,所述解析塔的第二出料口上连接有加热器,所述加热器的排出口与所述解析塔相连通,以回收加热器释放的hf气体,所述加热器排出的吸附剂经过冷却后返回吸收塔。

39.在一些实施例中,所述第二出料口通过管路与所述第一进料口相连通,在所述管路上设有循环泵,以便于所述吸附剂的重复利用。

40.在一些实施例中,在所述管路上设有冷却模块。

41.在一些实施例中,所述第二出气口与生产系统连通,所述第二出气排出的hf气体经过冷凝进入生产系统。

42.本发明相比于现有技术具有以下有益效果:

43.(1)本发明在现有处理流程中替换水洗塔程序,增加nh4f

·

nhf吸附hf以及解析的过程,既环保又降低了生产成本。

44.(2)本发明的方法操作简单,适用于以过量氟化氢为氟化剂的有机氟化合物生产过程中氟化氢的回收,包括有机氟制冷剂、发泡剂、氟聚合物单体等的生产工艺;适于工业化推广应用。

45.(3)回收制备无水氟化氢,返回氟化系统重新利用,降低生产系统无水氟化氢的消耗,降低企业生产成本。

46.(4)现有技术产生大量有水氢氟酸,若有水氢氟酸滞销,可导致有水氢氟酸酸胀库,进而导致系统停车,本发明避免了有水氢氟酸的产生,避免因有水氢氟酸胀库停产。

47.(5)现有技术产生大量有水氢氟酸,若有水氢氟酸滞销,企业为避免系统停车,直接将有水氢氟酸作为废酸送污水站进行无害化处理,导致氟资源的浪费、污水站处理压力增大,本发明避免了有水氢氟酸的产生,无水氟化氢直接返回系统重新利用,避免氟资源的浪费,避免二次污染的产生。

附图说明

48.为了更清楚地说明本发明实施方案或现有技术中的技术方案,下面将对实施方案或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施方案,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

49.图1:为实施例1中的回收氟化氢的吸收解析流程图;

50.图2:为实施例1中的回收氟化氢的吸收解析装置示意图;

51.图3:为实施例1中的脱氟工艺流程图;

52.图4:为现有的脱氟工艺流程图。

53.其中:hf吸收模块100、吸收塔110、第一进气口101、第一出气口102、第一出料口

103、第一进料口104、冷却器105;循环泵99、碱洗塔120、精馏塔130、hf解析模块200、解析塔210、第二进料口201、第二出气口202、第二出料口203、加热模块204、加热器205。

具体实施方式

54.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

55.本发明的原理为:

56.在hf吸收塔内循环吸收hf后,导入hf解析塔,升高温度,分解挥发出吸收的hf,经冷凝冷却后导入氟化反应器,经解吸的吸附剂导入hf吸收塔继续吸收hf气体。nh4f吸收氟化氢,生成nh4f

·

nhf。nh4f为固体,在70℃以上开始分解,放出nh3和hf气体;nh4f

·

hf为固体,熔点126.4℃;nh4f

·

1.5hf为固体,熔点109℃;nh4f

·

2hf为固体,熔点65℃;nh4f

·

3hf熔点23.4℃;nh4f

·

4hf室温下为液态,凝固点2℃;nh4f

·

5hf室温下呈液态,凝固点

‑

8.2℃。当nh4f

·

nhf中n≥3时,加热至熔点后,分解放出hf气体。

57.nh4f

·

(n+m)hf前后温度变化范围

58.原始n值m值吸收温度解吸温度解吸后n值32~525~30℃35~60℃341~35~10℃15~40℃451~2

‑

5~0℃5~25℃5

59.实施例1

60.参见图1、2、3所示:一种回收氟化氢的系统,包括:hf吸收模块100以及hf解析模块200,hf吸收模块100通过吸附剂nh4f

·

nhf氟化铵盐吸收含hf反应气中的hf气体,并生成nh4f

·

(n+m)hf,hf解析模块200通过加热nh4f

·

(n+m)hf释放hf气体。

61.例如,本发明中的hf吸收模块100包括吸收塔110,吸收塔110包括第一进气口101、第一出气口102、第一出料口103、第一进料口104。

62.本吸收塔110的结构中第一进气口101用以承接高含hf反应气;第一出气口102用以排出未被完全吸收的低含hf反应气;第一出料口103用以排出nh4f

·

(n+m)hf;第一进料口104用以接入吸附剂。其中吸附剂为nh4f

·

nhf氟化铵盐,其中3≤n≤6,也即,n可以是3、4、5或6,本实施例中选用的为nh4f

·

5hf氟化铵盐。本发明中的吸收塔110的主要作用是通过吸附剂nh4f

·

nhf氟化铵盐吸收含hf反应气中的hf气体,并生成nh4f

·

(n+m)hf,低含hf反应气由第一出气口102排出,为了能够进一步的处理低含hf反应气,第一出气口102还依次连接有碱洗塔120和精馏塔130,实现对低含hf反应气的处理,经过碱洗塔120和精馏塔130的处理后可以得到有机氟产品。

63.本发明中的hf解析模块200包括解析塔210,解析塔210包括第二进料口201、第二出气口202、第二出料口203、以及加热模块204;其中,加热模块204的作用是通过对nh4f

·

(n+m)hf进行加热,使之释放hf气体。本解析塔210的第二进料口201通过循环泵99与第一出料口103相连通,并向解析塔210内泵入nh4f

·

(n+m)hf;第二出气口202用以排出hf气体;第二出料口203用以排出脱除hf气体后的吸附剂。本发明中的解析塔210的主要作用是通过加

热nh4f

·

(n+m)hf释放hf气体和nh4f

·

nhf氟化铵盐,使得nh4f

·

nhf氟化铵盐可以循环利用。

64.为了能够实现吸附剂的重复利用,本发明中的第二出料口203通过管路与第一进料口104相连通,在该管路上还设有循环泵99和冷却模块。

65.上述的系统,通过吸附剂的循环使用,实现了对含hf反应气的处理,并有效的回收hf气体。该回收的hf气体进入经过冷凝后进入氟化反应器中,也即进入生产系统中。

66.参照图2所示,为了能够进一步的提高含hf反应气的处理效率,本发明针对吸收塔110进行了一定的改进,吸收塔110的第一出料口103上连接有冷却器105,冷却器105的一端出口与吸收塔110相连通;另一端出口与解析塔210的第二进料口201相连通,以进一步后续反应。

67.本实施例还针对解析塔210进行了一定的改进,解析塔210的第二出料口203上连接有加热器205,所述加热器205的排出口与解析塔210相连通,以回收加热器释放的hf气体,所述加热器205排出的吸附剂经过冷却后返回吸收塔110。

68.通过上述的改进,有效地提高了含hf反应气的处理效率。

69.实施例2

70.采用实施例1的系统回收氟化氢的方法,包括:

71.(1)从脱氯化氢塔中引出的高含氟化氢气体通过第一进气口101进入吸收塔内,吸收塔内的温度为

‑

2℃左右,在吸收塔内被nh4f

·

5hf氟化铵盐吸附,而成为nh4f

·

(5+2)hf,同时会通过第一出气口102排出低含hf反应气。

72.(2)上述nh4f

·

(5+2)hf以及部分的hf气体通过第一出料口103,经过循环泵99的作用,引入解析塔210的第二进料口201,进而进入解析塔210内,温度设定在15℃左右,释放hf气体和吸附剂。本实施例中为了提高反应效率,上述部分的nh4f

·

(5+2)hf以及部分的hf气体直接进入吸收塔110内,在这个过程中还进行了冷却,脱除一部分吸附剂进入解析塔210。

73.(3)上述释放的吸附剂通过第二出料口203在循环泵99的作用下通过第一进料口104进入吸收塔110内,至此,吸附剂实现了循环利用。在这个通路上还设置了冷却模块。

74.(4)上述释放的hf气体和部分nh4f

·

(5+2)hf进入解析塔210内,进入解析塔210小循环,便于提高反应效率。hf气体通过第二出气口202排出,进入后续处理过程。本实施例是进入hf冷凝器得到无水hf,进入生产系统,继续利用。

75.(5)通过第一出气口102排出的低含hf反应气经过碱洗、精馏处理得到有机氟产品。

76.通过上述过程可以看出,吸收塔、解析塔通过自身小循环提高了反应效率;通过吸收塔与解析塔之间的大循环实现了nh4f

·

nhf氟化铵盐循环利用。同时,整个过程中会产生无水hf继续进入生产系统,降低成本。该过程中几乎不产生废气废水,所以此过程中会减少含氟废水的排出,实现了环保绿色生产。

77.实施例3

78.此实施例与实施例2的区别为,选用的吸附剂为nh4f

·

3hf,吸收塔内的温度为25℃左右,hf被吸附后为nh4f

·

(3+2)hf。解析塔的温度为40℃左右。

79.其余部分与实施例2同。

80.实施例4

81.此实施例与实施例2的区别为,选用的吸附剂为nh4f

·

4hf,吸收塔内的温度为8℃左右,hf被吸附后为nh4f

·

(4+2)hf。解析塔的温度为20℃左右。hf通过第二出气口202排出,进入后续处理过程。本实施例是进入hf冷凝器得到无水hf,进入生产系统,继续利用。

82.其余部分与实施例2同。

83.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1