玻璃纤维浸润剂组合物及玻璃纤维浸润剂、玻璃纤维及环氧基复合纱材料的制作方法

1.本发明涉及玻璃纤维浸润剂技术领域,具体而言,涉及一种玻璃纤维浸润剂组合物及玻璃纤维浸润剂、玻璃纤维及环氧基复合纱材料。

背景技术:

2.20世纪50年代中期,纤维缠绕环氧玻璃钢管开始在美国的一些油田应用,相继用于输送管线、油管和套管。玻璃钢高压管道相较于传统的钢铁管道,具有耐腐蚀性、高耐久性、轻质高强和安装维修方便等特点,解决了传统钢管存在的严重腐蚀问题,与其它防腐蚀措施对比,综合成本低,技术经济效益好。在80年代初期,美国石油学会先后制定了高压玻璃钢线管、油管、套管等相应的api规范,从此高压玻璃钢管开始在发达国家的油田、石化等领域大规模应用,其中美国在油田领域已累计应用玻璃钢管道100多万公里,且以每年5~10%的速度递增。在我国,随着新增油气田的开采以及传统油田的二次集采,玻璃钢油气管网规模不断扩大,管道的建设施工及管理水平得到大幅度的提升,截至2017年底,长输油气管道总里程位居世界第三,到2020年全国长输油气管网规模将达到16.9万公里;到2025年,管网规模将达到24万公里。

3.传统的高压管道是硬质不可卷绕的,这类管道在生产时只能定长生产,固化完成后直接运输,再到终端项目现场进行搭接,整体的安装效率较低,而且搭接处由于不是一体成型而成为薄弱点,容易在此处出现渗漏、泄漏等情况。为了解决上述问题,一种新型的连续型柔性的环氧高压管道生产工艺问世,此类管道使用特殊的生产工艺以及特定的环氧树脂,具有一定的柔性,可以进行卷绕,因而在生产时能够连续生产,项目施工时能够连续铺设,它有效避免了不可连续生产,需要频繁搭接等问题,管道整体均匀性更好,而且安装效率提升非常明显。此工艺对玻璃纤维的力学性能和工艺性能要求非常高,首先玻璃纤维必须与环氧树脂和烯烃类树脂具有非常好的相容性以及界面结合强度以确保玻璃钢管道的力学性能,此外,此生产工艺中玻璃纤维使用外退型退解方式,要求玻璃纤维退解时具有非常好的集束性以及非常少的毛羽,以确保退解时产生的毛箍量不会影响后续的退解,过张力后又能快速分散已确保树脂能快速且完全浸透。

4.然而,目前的柔性高压管道用玻璃纤维的力学性能较差以及退解时仍然存在集束性较差、产生较多毛羽的问题。

技术实现要素:

5.本发明的主要目的在于提供一种玻璃纤维浸润剂组合物及玻璃纤维浸润剂、玻璃纤维及环氧基复合纱材料,以为解决现有技术中柔性高压管道用玻璃纤维存在力学性能较差以及退解时集束性较差、产生较多毛羽的问题。

6.为了实现上述目的,根据本发明的一个方面,提供了一种玻璃纤维浸润剂组合物,以重量份数计,该玻璃纤维浸润剂组合物包括8~30份硅烷偶联剂、44~75份成膜剂、3~18

份润滑剂、1~8份ph值调节剂;其中,硅烷偶联剂包括环氧基硅烷偶联剂与烯基硅烷偶联剂的混合物,成膜剂包括环氧树脂和聚酯树脂的混合物,润滑剂包括硅油类润滑剂。

7.进一步地,以重量份数计,上述玻璃纤维浸润剂组合物包括11~24份硅烷偶联剂、49~72份成膜剂、5~11份润滑剂、2~7份ph值调节剂;更优选玻璃纤维浸润剂组合物包括11~16份硅烷偶联剂、55~72份成膜剂、7~11份润滑剂、2~6份ph值调节剂。

8.进一步地,上述环氧基硅烷偶联剂与烯基硅烷偶联剂的质量比为2~3:1,优选环氧基硅烷偶联剂为γ

‑

(2,3

‑

环氧丙氧基)丙基三甲氧基硅烷和/或kh560,优选烯基硅烷偶联剂选自乙烯基三(β

‑

甲氧乙氧基)硅烷、γ

‑

(甲基丙烯酰氧基)丙基三甲氧基硅烷、sb570中的任意一种或多种。

9.进一步地,上述环氧树脂与聚酯树脂的质量比为3~4:1,优选环氧树脂的数均分子量为250~350,优选环氧树脂为双酚a型环氧树脂,优选双酚a型环氧树脂为3510,优选聚酯树脂的数均分子量为200~400,优选聚酯树脂为聚氨酯树脂,优选聚氨酯树脂为pu601和/或pu603。

10.进一步地,上述ph值调节剂为有机酸,优选有机酸为柠檬酸和/或冰醋酸。

11.进一步地,上述硅油类润滑剂为819a。

12.进一步地,上述玻璃纤维浸润剂组合物还包括润湿剂、表面活性剂、消泡剂中的任意一种或多种,优选润湿剂的重量份为1~7,更优选为2~5,进一步地,优选为2~3;优选的润湿剂为炔二醇类润湿剂,优选炔二醇类润湿剂为dynol 607;优选表面活性剂的重量份为1~7,更优选为2~6,进一步地,优选为2~4;优选表面活性剂为烷基吡啶盐和/或季铵盐类表面活性剂,优选季铵盐类表面活性剂为triton x405和/或tergetol ef

‑

106;优选消泡剂的重量份为1~6,更优选为2~4,进一步地,优选为1~3;优选消泡剂为有机硅酮复合物,优选有机硅酮复合物选自a555、a560、a550、a535中的任意一种或多种。

13.根据本发明的另一方面,提供了一种玻璃纤维浸润剂,由4.5~5.5wt%的玻璃纤维浸润剂组合物与94.5~95.5wt%的水混合制备而成,该玻璃纤维浸润剂组合物为上述玻璃纤维浸润剂组合物,优选玻璃纤维浸润剂的ph值为5~6。

14.根据本发明的又一方面,提供了一种由上述玻璃纤维浸润剂涂覆生产的玻璃纤维。

15.根据本发明的又一方面,提供了一种环氧基复合纱材料,包括玻璃纤维和环氧树脂,该玻璃纤维由上述的玻璃纤维浸润剂制备而成。

16.应用本发明的技术方案,硅烷偶联剂属于浸润剂中反应活性较强的原料,在玻璃纤维中,偶联剂主要起两方面作用:(1)在玻璃纤维拉丝成型过程中,玻璃纤维由于受到牵引力的作用会形成表面微裂纹,硅烷偶联剂分子水解后形成的活性基团硅羟基能通过与玻璃纤维表面的硅羟基反应形成si

‑

o

‑

si键,从而很好地弥补这些微裂纹,保证玻璃纤维的正常拉丝。(2)硅烷偶联剂是玻璃纤维与树脂之间的“桥梁”,硅烷偶联剂上的基团能够与基体树脂上的官能团相互作用。因而,硅烷偶联剂是决定玻璃纤维强度以及玻璃钢制品强度的关键因素。本发明中选用环氧基硅烷偶联剂和烯基硅烷偶联剂的混合偶联剂,其中,环氧基硅烷偶联剂中包含环氧基,根据相似相溶原理,环氧基硅烷偶联剂能够使得玻璃纤维生产时环氧成膜剂能够迅速而且高效地涂覆在玻璃纤维表面,同时在后续的复合材料制备过程中,能使环氧树脂能够快速浸透玻璃纤维。由于柔性管道内衬层需要使用一层低密度聚乙

烯以增加韧性,因而本发明中引入烯基硅烷偶联剂,烯基硅烷偶联剂中的基团能够因非共价相互作用保证聚乙烯与玻璃纤维具有很好的相容性,而且烯基硅烷偶联剂的加入能够使玻璃纤维更为柔软和分散,能够增强玻璃纤维与基体树脂的界面结合作用,从而保证内衬层的强度,以避免此部位成为复合材料管道中的薄弱点。

17.成膜剂是浸润剂中最重要的成分,不仅能决定玻璃纤维的纤维成型过程、柔软度、耐磨性和分散性,而且还能影响后续加工的工艺顺畅性,此外,成膜剂对玻璃纤维与基体树脂的界面结合也起到决定性作用。本技术的成膜剂因环氧树脂能够在玻纤缠绕过程中迅速与环氧树脂结合,保证浸透性能。

18.润滑剂是玻璃纤维浸润剂中的必要组分,其作用主要是为了保证玻璃纤维在拉丝过程中的顺畅性,增加耐磨性以及减少玻璃纤维后续使用过程中产生的毛羽、提升使用工艺顺畅性。本发明的润滑剂选用硅油类润滑剂,其乳化后在水中具有非常好的分散性,能起到非常好的润滑作用,不仅能保证玻璃纤维在使用过程中的滑爽性,而且由于硅油类的结构与偶联剂接近,还能有效填补玻璃纤维表面的微裂纹,减少毛羽产生。

19.玻璃纤维浸润剂组合物中各组分的含量多少对其自身效果的发挥及其与其它组分之间的相互协同作用的发挥均会产生影响,如润滑剂用量过少,会影响拉丝以及在使用过程中的顺畅性,容易引起拉丝断裂以及后续使用中毛羽多甚至断纱等问题;但是过多的润滑剂又会影响玻璃纤维纱的集束性,多余的润滑剂容易粘附在张力辊的表面,随着粘结的润滑剂增多,粘附力增加,也会导致纱线粘结而影响其顺畅性。本技术通过对玻璃纤维浸润剂组合物中各个组分含量的进一步地限定,使得各组分彼此之间可以更好地进行协同,从而得到性能更优良的玻璃纤维浸润剂。

20.控制以上各组分的含量在上述范围内进行协同作用,使得采用该玻璃纤维浸润剂组合物得到的玻璃纤维浸润剂不仅能保护玻璃纤维拉丝、集束性、柔软度、分散性以及工艺顺畅性,而且还能确保玻璃纤维与基体树脂的相容性以及制成复合材料的力学性能。

具体实施方式

21.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将结合实施例来详细说明本发明。

22.如背景技术所分析的,现有技术中柔性高压管道用玻璃纤维存在力学性能较差以及退解时集束性较差、产生较多毛羽的问题,为解决该问题,本发明提供了一种玻璃纤维浸润剂组合物及玻璃纤维浸润剂、玻璃纤维及环氧基复合纱材料。

23.在本技术的一种典型的实施方式中,提供了一种玻璃纤维浸润剂组合物,以重量份数计,该玻璃纤维浸润剂组合物包括8~30份硅烷偶联剂、44~75份成膜剂、3~18份润滑剂、1~8份ph值调节剂;其中,硅烷偶联剂包括环氧基硅烷偶联剂与烯基硅烷偶联剂的混合物,成膜剂包括环氧树脂和聚酯树脂的混合物,润滑剂包括硅油类润滑剂。

24.硅烷偶联剂属于浸润剂中反应活性较强的原料,在玻璃纤维中,偶联剂主要起两方面作用:(1)在玻璃纤维拉丝成型过程中,玻璃纤维由于受到牵引力的作用会形成表面微裂纹,硅烷偶联剂分子水解后形成的活性基团硅羟基能通过与玻璃纤维表面的硅羟基反应形成si

‑

o

‑

si键,从而很好地弥补这些微裂纹,保证玻璃纤维的正常拉丝。(2)硅烷偶联剂是玻璃纤维与树脂之间的“桥梁”,硅烷偶联剂上的基团能够与基体树脂上的官能团相互作

用。因而,硅烷偶联剂是决定玻璃纤维强度以及玻璃钢制品强度的关键因素。本发明中选用环氧基硅烷偶联剂和烯基硅烷偶联剂的混合偶联剂,其中,环氧基硅烷偶联剂中包含环氧基,根据相似相溶原理,环氧基硅烷偶联剂能够使得玻璃纤维生产时环氧成膜剂能够迅速而且高效地涂覆在玻璃纤维表面,同时在后续的复合材料制备过程中,能使环氧树脂能够快速浸透玻璃纤维。由于柔性管道内衬层需要使用一层低密度聚乙烯以增加韧性,因而本发明中引入烯基硅烷偶联剂,烯基硅烷偶联剂中的基团能够因非共价相互作用保证聚乙烯与玻璃纤维具有很好的相容性,而且烯基硅烷偶联剂的加入能够使玻璃纤维更为柔软和分散,能够增强玻璃纤维与基体树脂的界面结合作用,从而保证内衬层的强度,以避免此部位成为复合材料管道中的薄弱点。

25.成膜剂是浸润剂中最重要的成分,不仅能决定玻璃纤维的纤维成型过程、柔软度、耐磨性和分散性,而且还能影响后续加工的工艺顺畅性,此外,成膜剂对玻璃纤维与基体树脂的界面结合也起到决定性作用。本技术的成膜剂因环氧树脂能够在玻纤缠绕过程中迅速与环氧树脂结合,保证浸透性能。

26.润滑剂是玻璃纤维浸润剂中的必要组分,其作用主要是为了保证玻璃纤维在拉丝过程中的顺畅性,增加耐磨性以及减少玻璃纤维后续使用过程中产生的毛羽、提升使用工艺顺畅性。本发明的润滑剂选用硅油类润滑剂,其乳化后在水中具有非常好的分散性,能起到非常好的润滑作用,不仅能保证玻璃纤维在使用过程中的滑爽性,而且由于硅油类的结构与偶联剂接近,还能有效填补玻璃纤维表面的微裂纹,减少毛羽产生。

27.玻璃纤维浸润剂组合物中各组分的含量多少对其自身效果的发挥及其与其它组分之间的相互协同作用的发挥均会产生影响,如润滑剂用量过少,会影响拉丝以及在使用过程中的顺畅性,容易引起拉丝断裂以及后续使用中毛羽多甚至断纱等问题;但是过多的润滑剂又会影响玻璃纤维纱的集束性,多余的润滑剂容易粘附在张力辊的表面,随着粘结的润滑剂增多,粘附力增加,也会导致纱线粘结而影响其顺畅性。本技术通过对玻璃纤维浸润剂组合物中各个组分含量的进一步地限定,使得各组分彼此之间可以更好地进行协同,从而得到性能更优良的玻璃纤维浸润剂。

28.控制以上各组分的含量在上述范围内进行协同作用,使得采用该玻璃纤维浸润剂组合物得到的玻璃纤维浸润剂不仅能保护玻璃纤维拉丝、集束性、柔软度、分散性以及工艺顺畅性,而且还能确保玻璃纤维与基体树脂的相容性以及制成复合材料的力学性能。

29.在本技术的一种实施例中,以重量份数计,上述玻璃纤维浸润剂组合物包括11~24份硅烷偶联剂、49~72份成膜剂、5~11份润滑剂、2~7份ph值调节剂;更优选玻璃纤维浸润剂组合物包括11~16份硅烷偶联剂、55~72份成膜剂、7~11份润滑剂、2~6份ph值调节剂。进一步优化各组分的协同作用。

30.在本技术的一种实施例中,上述环氧基硅烷偶联剂与烯基硅烷偶联剂的质量比为2~3:1,优选环氧基硅烷偶联剂为γ

‑

(2,3

‑

环氧丙氧基)丙基三甲氧基硅烷和/或kh560,优选烯基硅烷偶联剂选自乙烯基三(β

‑

甲氧乙氧基)硅烷、γ

‑

(甲基丙烯酰氧基)丙基三甲氧基硅烷、sb570中的任意一种或多种。

31.由于在玻纤缠绕过程中使用的树脂基本上是环氧树脂,因而适当增加环氧基硅烷偶联剂可以使环氧树脂对玻璃纤维完全浸透,从而提高管道的力学强度,但是由于管道内衬有低密度聚乙烯,需要烯基硅烷偶联剂以保证玻纤与内衬层充分的结合。优选的环氧基

硅烷偶联剂与烯基硅烷偶联剂的质量比在上述范围内,以及更优选为2.4:1,从而既能够兼顾管道的力学强度,又能够保证玻纤与内衬层充分的结合。

32.在本技术的一种实施例中,上述环氧树脂与聚酯树脂的质量比为3~4:1,优选环氧树脂的数均分子量为250~350,优选环氧树脂为双酚a型环氧树脂,优选双酚a型环氧树脂为3510,优选聚酯树脂的数均分子量为200~400,优选聚酯树脂为聚氨酯树脂,优选聚氨酯树脂为pu601和/或pu603。

33.小分子量、低粘度的环氧树脂使成膜剂涂覆更均匀以及玻璃纤维在经过张力以后能够非常容易地分散,此外,环氧树脂因为相似相溶原理,能够在玻纤缠绕过程中迅速与环氧树脂结合,保证浸透性能。聚氨酯树脂具有强度高粘度低的特点,引入小分子量的聚氨酯树脂能够参与后续的固化反应,对管道的力学性能起到改进作用,而且加入少量小分子量的聚氨酯不会影响后续的成膜过程,也不会增加玻璃纤维纱线的硬挺度,反而能够提升纱线的耐磨性。当优选环氧树脂与聚酯树脂的质量比在上述范围时,更有助于发挥二者的协同作用,从而制备得到各项性能优良的玻璃纤维浸润剂。

34.ph值调节剂主要用于促进偶联剂的水解以及调节玻璃纤维浸润剂的ph值,优选上述ph值调节剂为有机酸,以利于与其他组分的相容性,优选有机酸为柠檬酸和/或冰醋酸。从而更有助于ph值调节剂与玻璃纤维浸润剂组合物中各组分之间的协同作用的发挥,得到性能优良的玻璃纤维浸润剂。

35.在本技术的一些实施例中,上述硅油类润滑剂为819a。

36.使用硅油类润滑剂乳化后在水中具有非常好的分散性,能起到非常好的润滑作用,不仅能保证玻璃纤维在使用过程中的滑爽性,而且由于硅油类的结构与偶联剂接近,还能有效填补玻璃纤维表面的微裂纹,减少毛羽产生。

37.为进一步地提高浸润剂的性能,优选上述玻璃纤维浸润剂组合物还包括润湿剂、表面活性剂、消泡剂中的任意一种或多种,其中的润湿剂能够降低浸润剂的整体表面张力,加快玻璃纤维在环氧树脂中的浸透速度,优选润湿剂的重量份为1~7,更优选为2~5,进一步地,优选为2~3;优选的润湿剂为炔二醇类润湿剂,优选炔二醇类润湿剂为dynol 607;可进一步地增强玻璃纤维与基体树脂的界面结合,提升复合材料的力学强度。

38.表面活性剂的添加主要是为了增加浸润剂乳液的稳定性,浸润剂成分复杂,不同的组分在混合中容易出现团聚甚至沉淀。优选表面活性剂的重量份为1~7,更优选为2~6,进一步地,优选为2~4;上述重量份的表面活性剂,即避免了浸润剂随着时间的推移而发生沉降,出现表面涂覆不均匀的问题;又避免了表面活性剂的浪费,同时还避免了过多表面活性剂引入的过多电荷集环氧树脂对玻璃纤维的浸透性影响。优选表面活性剂为烷基吡啶盐和/或季铵盐类表面活性剂,优选季铵盐类表面活性剂为triton x405和/或tergetol ef

‑

106;从而更有助于提高浸润剂乳液的稳定性。

39.消泡剂的引入主要是有两个作用:一方面玻璃纤维浸润剂配制过程中由于乳化剂、表面活性剂的存在,剧烈的搅拌以及后续的循环过程中会产生大量的气泡,从而影响正常的生产过程,消泡剂的加入可以有效避免气泡的产生。另一方面玻纤在高速缠绕时通过树脂槽也会带入大量的气泡,此时,附着在玻纤表面的消泡剂也能够消除部分气泡,从而减少复合材料中的因气泡产生的内在缺陷。优选消泡剂的重量份为1~6,更优选为2~4,进一步地,优选为1~3;优选消泡剂为有机硅酮复合物,优选有机硅酮复合物选自a555、a560、

a550、a535中的任意一种或多种,从而既可以促进玻璃纤维浸润剂的正常制备过程,又能够有利于提高玻璃纤维的质量。

40.在本技术的另一种典型的实施方式中,提供了一种玻璃纤维浸润剂,由4.5~5.5wt%的玻璃纤维浸润剂组合物与94.5~95.5wt%的水混合制备而成,该玻璃纤维浸润剂组合物为上述玻璃纤维浸润剂组合物,优选玻璃纤维浸润剂的ph值为5~6。

41.玻璃纤维浸润剂组合物中包括硅烷偶联剂、成膜剂、润滑剂、ph值调节剂;其中,硅烷偶联剂包括环氧基硅烷偶联剂与烯基硅烷偶联剂的混合物,成膜剂包括环氧树脂和聚酯树脂的混合物,润滑剂包括硅油类润滑剂。其中,硅烷偶联剂属于浸润剂中反应活性较强的原料,在玻璃纤维中,偶联剂主要起两方面作用:(1)在玻璃纤维拉丝成型过程中,玻璃纤维由于受到牵引力的作用会形成表面微裂纹,硅烷偶联剂分子水解后形成的活性基团硅羟基能通过与玻璃纤维表面的硅羟基反应形成si

‑

o

‑

si键,从而很好地弥补这些微裂纹,保证玻璃纤维的正常拉丝。(2)硅烷偶联剂是玻璃纤维与树脂之间的“桥梁”,硅烷偶联剂上的基团能够与基体树脂上的官能团相互作用。因而,硅烷偶联剂是决定玻璃纤维强度以及玻璃钢制品强度的关键因素。本发明中选用环氧基硅烷偶联剂和烯基硅烷偶联剂的混合偶联剂,其中,环氧基硅烷偶联剂中包含环氧基,根据相似相溶原理,环氧基硅烷偶联剂能够使得玻璃纤维生产时环氧成膜剂能够迅速而且高效地涂覆在玻璃纤维表面,同时在后续的复合材料制备过程中,能使环氧树脂能够快速浸透玻璃纤维。由于柔性管道内衬层需要使用一层低密度聚乙烯以增加韧性,因而本发明中引入烯基硅烷偶联剂,烯基硅烷偶联剂中的基团能够因非共价相互作用保证聚乙烯与玻璃纤维具有很好的相容性,而且烯基硅烷偶联剂的加入能够使玻璃纤维更为柔软和分散,能够增强玻璃纤维与基体树脂的界面结合作用,从而保证内衬层的强度,以避免此部位成为复合材料管道中的薄弱点。

42.成膜剂是浸润剂中最重要的成分,不仅能决定玻璃纤维的纤维成型过程、柔软度、耐磨性和分散性,而且还能影响后续加工的工艺顺畅性,此外,成膜剂对玻璃纤维与基体树脂的界面结合也起到决定性作用。本技术的成膜剂因环氧树脂能够在玻纤缠绕过程中迅速与环氧树脂结合,保证浸透性能。

43.润滑剂是玻璃纤维浸润剂中的必要组分,其作用主要是为了保证玻璃纤维在拉丝过程中的顺畅性,增加耐磨性以及减少玻璃纤维后续使用过程中产生的毛羽、提升使用工艺顺畅性。本发明的润滑剂选用硅油类润滑剂,其乳化后在水中具有非常好的分散性,能起到非常好的润滑作用,不仅能保证玻璃纤维在使用过程中的滑爽性,而且由于硅油类的结构与偶联剂接近,还能有效填补玻璃纤维表面的微裂纹,减少毛羽产生。

44.玻璃纤维浸润剂组合物中各组分的含量多少对其自身效果的发挥及其与其它组分之间的相互协同作用的发挥均会产生影响,如润滑剂用量过少,会影响拉丝以及在使用过程中的顺畅性,容易引起拉丝断裂以及后续使用中毛羽多甚至断纱等问题;但是过多的润滑剂又会影响玻璃纤维纱的集束性,多余的润滑剂容易粘附在张力辊的表面,随着粘结的润滑剂增多,粘附力增加,也会导致纱线粘结而影响其顺畅性。本技术通过对玻璃纤维浸润剂组合物中各个组分含量的进一步地限定,使得各组分彼此之间可以更好地进行协同,从而得到性能更优良的玻璃纤维浸润剂。

45.控制以上各组分的含量在上述范围内进行协同作用,使得采用该玻璃纤维浸润剂组合物得到的玻璃纤维浸润剂不仅能保护玻璃纤维拉丝、集束性、柔软度、分散性以及工艺

顺畅性,而且还能确保玻璃纤维与基体树脂的相容性以及制成复合材料的力学性能。

46.在本技术的又一种典型的实施方式中,提供了一种上述玻璃纤维浸润剂涂覆生产的玻璃纤维。

47.采用上述制备得到的玻璃纤维浸润剂不仅能保护玻璃纤维拉丝、集束性、柔软度、分散性以及工艺顺畅性,而且还能确保玻璃纤维与基体树脂的相容性以及制成复合材料的力学性能,从而使得到的玻璃纤维纱线退解后集束性好,外退只产生极少量的毛箍,毛羽少,过张力后分散均匀性佳,该玻璃纤维适用缠绕工艺,尤其适用于制备环氧柔性高压管道,生产的柔性高压管道具有非常好的力学、爆破以及抗卷曲性能。

48.在本技术的又一种典型的实施方式中,提供了一种环氧基复合纱材料,包括玻璃纤维和环氧树脂,该玻璃纤维由上述的玻璃纤维浸润剂制备而成。

49.通过本技术的玻璃纤维浸润剂制备而成的玻璃纤维具有纱线退解后集束性好,外退只产生极少量的毛箍,毛羽少,过张力后分散均匀性佳的优点,从而使该玻璃纤维能与环氧树脂浸透快速而且完全,界面相容性好,进而得到性能优良的环氧基复合纱材料。

50.以下将结合具体实施例和对比例,对本技术的有益效果进行说明。

51.以下实施例以及对比例中用到的化学原料如下:

52.环氧基硅烷偶联剂:a

‑

187、kh560;

53.烯基硅烷偶联剂:a

‑

174、a

‑

178;

54.氨基偶联剂:a

‑

1100;

55.第一成膜剂:3510(hexion);

56.第二成膜剂:pu601(michelman)、pu603(michelman)、5108(hexion)、5040(hexion);

57.润滑剂:819a(pulcra chemical)、818(pulcra chemical);

58.润湿剂:dynol 607(evonik);

59.表面活性剂:triton x405(dow)、tergetol ef

‑

106(dow);

60.消泡剂:a555(byk)、a560(byk);

61.ph值调节剂:柠檬酸、冰醋酸。

62.实施例1

63.(1)往容器中加入浸润剂总质量35~50%的水,依次加入ph值调节剂和硅烷偶联剂,搅拌至溶液澄清为止;

64.(2)将成膜剂用少量的水稀释后加入上述容器中,其中,水的质量为成膜剂质量的3~5倍;

65.(3)将润滑剂用水稀释后加入上述容器中,其中,水的质量为润滑剂质量的5~6倍;

66.(4)将润湿剂用水稀释后加入上述容器中,其中,水的质量为润滑剂质量的5~8倍;

67.(5)将表面活性剂用50℃左右的温水稀释后加入上述容器中,其中,水的质量为表面活性剂质量的5~6倍;

68.(6)将消泡剂用水稀释后加入上述容器中,其中,水的质量为消泡剂质量的6~8倍;

69.(7)向上述容器中补足余量的水,搅拌均匀,即得玻璃纤维浸润剂。

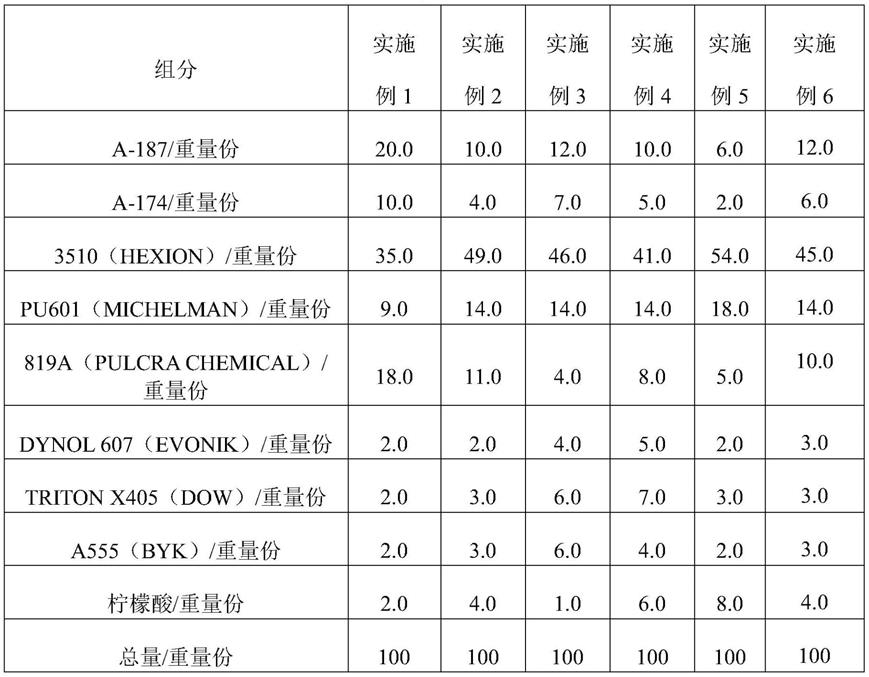

70.其中,实施例1至6的具体配方如表1所示,实施例7至11的具体配方如表2所示,实施例1~4、6的固含量为5.0%,实施例5、7至9的固含量为4.5%,实施例10、11的固含量为5.5%。

71.表1

[0072][0073]

表2

[0074]

[0075][0076]

实施例12

[0077]

实施例12与实施例1的区别在于,

[0078]

浸润剂固含量为5.5%,固体组分各成分的重量份如下:

[0079]

10.0份环氧基硅烷偶联剂kh560;

[0080]

6.0份烯基硅烷偶联剂a

‑

178;

[0081]

53.0份第一成膜剂3510(hexion);

[0082]

16.0份第二成膜剂pu603(michelman);

[0083]

7.0份润滑剂819a(pulcra chemical);

[0084]

2.0份润湿剂dynol 607;

[0085]

2.0份表面活性剂tergetol ef

‑

106(dow);

[0086]

1.0份消泡剂a560(byk);

[0087]

3.0份ph值调节剂柠檬酸;最终得到玻璃纤维浸润剂。

[0088]

实施例13

[0089]

实施例13与实施例1的区别在于,a

‑

187为22.5份,a

‑

174为7.5份,最终得到玻璃纤维浸润剂。

[0090]

实施例14

[0091]

实施例14与实施例1的区别在于,a

‑

187为15份,a

‑

174为15份,最终得到玻璃纤维浸润剂。

[0092]

实施例15

[0093]

实施例15与实施例1的区别在于,a

‑

187为24份,a

‑

174为6份,最终得到玻璃纤维浸润剂。

[0094]

实施例16

[0095]

实施例16与实施例1的区别在于,3510(hexion)为33份,pu601(michelman)为11份,最终得到玻璃纤维浸润剂。

[0096]

实施例17

[0097]

实施例17与实施例1的区别在于,3510(hexion)为35.2份,pu601(michelman)为

8.8份,最终得到玻璃纤维浸润剂。

[0098]

实施例18

[0099]

实施例18与实施例1的区别在于,3510(hexion)为29.3份,pu601(michelman)为14.7份,最终得到玻璃纤维浸润剂。

[0100]

实施例19

[0101]

实施例19与实施例1的区别在于,3510(hexion)为36.7份,pu601(michelman)为7.3份,最终得到玻璃纤维浸润剂。

[0102]

实施例20

[0103]

实施例20与实施例1的区别在于,3510(hexion)的数均分子量为250,最终得到玻璃纤维浸润剂。

[0104]

实施例21

[0105]

实施例21与实施例1的区别在于,3510(hexion)的数均分子量为350,最终得到玻璃纤维浸润剂。

[0106]

实施例22

[0107]

实施例22与实施例1的区别在于,3510(hexion)的数均分子量为200,最终得到玻璃纤维浸润剂。

[0108]

实施例23

[0109]

实施例23与实施例1的区别在于,3510(hexion)的数均分子量为400,最终得到玻璃纤维浸润剂。

[0110]

实施例24

[0111]

实施例24与实施例1的区别在于,pu601(michelman)的数均分子量为200,最终得到玻璃纤维浸润剂。

[0112]

实施例25

[0113]

实施例25与实施例1的区别在于,pu601(michelman)的数均分子量为400,最终得到玻璃纤维浸润剂。

[0114]

实施例26

[0115]

实施例26与实施例1的区别在于,pu601(michelman)的数均分子量为150,最终得到玻璃纤维浸润剂。

[0116]

实施例27

[0117]

实施例27与实施例1的区别在于,pu601(michelman)的数均分子量为450,最终得到玻璃纤维浸润剂。

[0118]

对比例1

[0119]

浸润剂固含量5.0%,固体组分各成分的重量份如下:

[0120]

13.0份氨基偶联剂a

‑

1100;

[0121]

8.0份乙烯基偶联剂a

‑

174;

[0122]

40.0份第一成膜剂3510(hexion);

[0123]

26.0份第二成膜剂5108(hexion);

[0124]

7.0份润滑剂819a(pulcra chemical);

[0125]

3.0份表面活性剂tergetol ef

‑

106(dow);

[0126]

3.0份ph值调节剂冰醋酸,具体步骤如下:

[0127]

(1)在装有变速搅拌器的容器中加入总量35~50%的水,分别依次加入ph值调节剂和硅烷偶联剂,搅拌直至溶液澄清;

[0128]

(2)将成膜剂用其质量5~8倍的水稀释后,加入容器中;

[0129]

(3)将润滑剂用其质量5~10倍的水稀释后,加入容器中;

[0130]

(4)将表面活性剂用其质量5~10倍的水稀释后,加入容器中;

[0131]

(5)最后,向容器中补足余量的水,搅拌均匀,即得玻璃纤维浸润剂。

[0132]

对比例2

[0133]

浸润剂固含量为5.2%,固体组分各成分的重量份如下:

[0134]

12.0份环氧基硅烷偶联剂a

‑

187;

[0135]

5.0份氨基硅烷偶联剂a

‑

1110;

[0136]

46.0份第一成膜剂3510(hexion);

[0137]

12.0份第二成膜剂5040(hexion);

[0138]

12.0份润滑剂818(pulcra chemical);

[0139]

2.0份润湿剂dynol 607;

[0140]

5.0份表面活性剂triton x405(dow);

[0141]

2.0份消泡剂a560(byk);

[0142]

4.0份ph值调节剂柠檬酸,具体步骤如下:

[0143]

(1)在装有变速搅拌器的容器中加入浸润剂总质量35~50%的水,然后依次缓慢加入ph值调节剂和硅烷偶联剂,搅拌至溶液澄清;

[0144]

(2)将成膜剂用少量的水稀释后加入上述容器中,其中,水的质量为成膜剂质量的3~5倍;

[0145]

(3)将润滑剂用水稀释后加入上述容器中,其中,水的质量为润滑剂质量的5~10倍;

[0146]

(4)将润湿剂用水稀释后加入上述容器中,其中,水的质量为润滑剂质量的5~8倍;

[0147]

(5)将表面活性剂用水稀释后加入上述容器中,其中,水的质量为消泡剂质量的5~8倍;

[0148]

(6)将消泡剂用水稀释后加入上述容器中,其中,水的质量为消泡剂质量的5~6倍;

[0149]

(7)最后,向上述容器中补足余量的水,搅拌均匀,即得玻璃纤维浸润剂。

[0150]

对比例3

[0151]

对比例3与实施例1的区别在于,固体组分各成分的重量份如下:

[0152]

20.0份环氧基硅烷偶联剂a

‑

187;

[0153]

20.0份烯基硅烷偶联剂a

‑

174;

[0154]

15.0份第一成膜剂3510(hexion);

[0155]

35.0份第二成膜剂pu601(michelman);

[0156]

3.0份润滑剂819a(pulcra chemical);

[0157]

2.0份润湿剂dynol 607;

[0158]

2.0份表面活性剂triton x405(dow);

[0159]

2.0份消泡剂a555(byk);

[0160]

1.0份ph值调节剂柠檬酸;最终得到玻璃纤维浸润剂。

[0161]

采用上述实施例1至27、对比例1至3得到的玻璃纤维浸润剂得到相应的玻璃纤维并分别测试其性能。

[0162]

除管道轴向拉伸强度、管道爆破强度外,所有数据均基于2000tex纱线进行测试。

[0163]

玻璃纤维与环氧树脂进行复合得到环氧基复合纱材料后,管道轴向拉伸强度基于astm d2105测试标准测试;管道爆破强度基于astm d1599测试标准测试,并将测试结果列于表3至7中。

[0164]

表3

[0165][0166][0167]

表4

[0168][0169]

表5

[0170]

[0171][0172]

表6

[0173][0174]

表7

[0175][0176]

从上述表3至7中的测试结果可以看出,实施例1至27的玻璃纤维浸润剂的整体性能明显优于对比例1至3的玻璃纤维浸润剂的性能,因此,本技术的玻璃纤维毛羽少、纱线初始集束性好,外退只产生极少量的毛箍、过张力后分散均匀性佳,与环氧树脂浸透快速而且完全,界面结合性好,管道拉伸和爆破强度明显优于对比例对应的玻璃纤维。

[0177]

从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:

[0178]

硅烷偶联剂属于浸润剂中反应活性较强的原料,在玻璃纤维中,偶联剂主要起两方面作用:(1)在玻璃纤维拉丝成型过程中,玻璃纤维由于受到牵引力的作用会形成表面微裂纹,硅烷偶联剂分子水解后形成的活性基团硅羟基能通过与玻璃纤维表面的硅羟基反应形成si

‑

o

‑

si键,从而很好地弥补这些微裂纹,保证玻璃纤维的正常拉丝。(2)硅烷偶联剂是玻璃纤维与树脂之间的“桥梁”,硅烷偶联剂上的基团能够与基体树脂上的官能团相互作用。因而,硅烷偶联剂是决定玻璃纤维强度以及玻璃钢制品强度的关键因素。本发明中选用环氧基硅烷偶联剂和烯基硅烷偶联剂的混合偶联剂,其中,环氧基硅烷偶联剂中包含环氧基,根据相似相溶原理,环氧基硅烷偶联剂能够使得玻璃纤维生产时环氧成膜剂能够迅速而且高效地涂覆在玻璃纤维表面,同时在后续的复合材料制备过程中,能使环氧树脂能够快速浸透玻璃纤维。由于柔性管道内衬层需要使用一层低密度聚乙烯以增加韧性,因而本发明中引入烯基硅烷偶联剂,烯基硅烷偶联剂中的基团能够因非共价相互作用保证聚乙烯与玻璃纤维具有很好的相容性,而且烯基硅烷偶联剂的加入能够使玻璃纤维更为柔软和分散,能够增强玻璃纤维与基体树脂的界面结合作用,从而保证内衬层的强度,以避免此部位

成为复合材料管道中的薄弱点。

[0179]

成膜剂是浸润剂中最重要的成分,不仅能决定玻璃纤维的纤维成型过程、柔软度、耐磨性和分散性,而且还能影响后续加工的工艺顺畅性,此外,成膜剂对玻璃纤维与基体树脂的界面结合也起到决定性作用。本技术的成膜剂因环氧树脂能够在玻纤缠绕过程中迅速与环氧树脂结合,保证浸透性能。

[0180]

润滑剂是玻璃纤维浸润剂中的必要组分,其作用主要是为了保证玻璃纤维在拉丝过程中的顺畅性,增加耐磨性以及减少玻璃纤维后续使用过程中产生的毛羽、提升使用工艺顺畅性。本发明的润滑剂选用硅油类润滑剂,其乳化后在水中具有非常好的分散性,能起到非常好的润滑作用,不仅能保证玻璃纤维在使用过程中的滑爽性,而且由于硅油类的结构与偶联剂接近,还能有效填补玻璃纤维表面的微裂纹,减少毛羽产生。

[0181]

玻璃纤维浸润剂组合物中各组分的含量多少对其自身效果的发挥及其与其它组分之间的相互协同作用的发挥均会产生影响,如润滑剂用量过少,会影响拉丝以及在使用过程中的顺畅性,容易引起拉丝断裂以及后续使用中毛羽多甚至断纱等问题;但是过多的润滑剂又会影响玻璃纤维纱的集束性,多余的润滑剂容易粘附在张力辊的表面,随着粘结的润滑剂增多,粘附力增加,也会导致纱线粘结而影响其顺畅性。本技术通过对玻璃纤维浸润剂组合物中各个组分含量的进一步地限定,使得各组分彼此之间可以更好地进行协同,从而得到性能更优良的玻璃纤维浸润剂。

[0182]

控制以上各组分的含量在上述范围内进行协同作用,使得采用该玻璃纤维浸润剂组合物得到的玻璃纤维浸润剂不仅能保护玻璃纤维拉丝、集束性、柔软度、分散性以及工艺顺畅性,而且还能确保玻璃纤维与基体树脂的相容性以及制成复合材料的力学性能。

[0183]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1