一种CO2捕集回收液化工艺的制作方法

一种co2捕集回收液化工艺

技术领域

1.本发明属于煤炭地下气化技术领域,具体涉及一种co2捕集回收液化工艺。

背景技术:

2.煤炭地下气化技术是将处于地下的煤炭进行有控制的燃烧,通过对煤层的热作用及化学作用而产生可燃气体(主要成分为h2、co、co2、ch4等)的过程,该过程集建井、采煤、地面气化三大工艺为一体,变传统的物理采煤为化学采煤。煤炭地下气化技术不仅可以回收矿井遗弃煤炭资源,而且还可以用于开采井工难以开采或开采经济性、安全性较差的薄煤层、深部煤层、“三下”压煤和高硫、高灰、高瓦斯煤层;地下气化灰渣留在气化区,减少了地表下沉,无固体物质排放,煤气可以集中净化,大大减少了煤炭开采和使用过程中对环境的破坏,因具有安全性好、投资少、效益高、污染少等优点,深受世界各国的重视,是煤炭开采利用技术的重要补充。

3.在地下煤合成气处理中会产生其他有用成分,如得到甲烷(或lng)、液态二氧化碳(驱油或他用)、氢气、合成甲醇、发电、硫磺等产品,而现有的地下煤合成气处理工艺,在原料气中含有大量的二氧化碳,对原料气中的二氧化碳等有用成分的回收处理不足,资源整体利用率低。

技术实现要素:

4.本发明的目的是克服现有技术的不足而提供一种co2捕集回收液化工艺,能够充分对吸收气中的二氧化碳和硫等有用成分进行回收,以实现经济效益最大化。

5.本发明的技术方案如下:

6.一种co2捕集回收液化工艺,所述方法包括如下步骤:

7.步骤一,多级增压:将二氧化碳的原料气,经过多个压缩机的压缩后增压至3.6mpa,得到增压气,并采用活性炭吸附除油,将增压气中的油分脱除至0.05ppm;

8.步骤二,脱硫:增压气进入酸气预热器,增压气预热后与被加热约200℃的空气一起进入管道混合器,充分混合后进入反应器,空气中的氧气和增压气在反应器上部的绝热段发生反应,得到反应气,充分反应后的反应气进入温度在硫的露点温度以上的等温反应段,反应气离开反应器后进入硫冷凝器冷却成液态硫,然后进入硫分离器,最后进入硫磺成型、包装设备得到硫产品;反应气则经过硫磺聚集器和除雾器后从硫分离器的顶部排出净化气;

9.步骤三,脱水脱汞:对净化气采用三塔等压分子筛脱水工艺进行脱水,分子筛脱水工艺使用的分子筛脱水装置采用三个干燥塔和一个小塔,两台干燥塔在脱水时增压气上进下出,第三台干燥塔在再生时再生气下进上出,小塔用于再生冷吹后的高温气,净化气与再生气通过流量控制实现控制压差>70kpa,脱水后的净化气通入到脱汞塔内脱汞后得到净化干气;

10.步骤四,分馏回收:脱硫脱水后的净化干气进入脱甲烷塔进行分馏,塔顶的净化干

气的温度为

‑

27℃,塔顶的净化干气进入二氧化碳冷箱冷却至

‑

32℃,冷凝后进入脱甲烷塔回流罐,然后经过脱甲烷塔回流泵增压后通入脱甲烷塔顶充分脱烃,重复脱烃,脱甲烷塔的塔底设置重沸器,净化干气从重沸器出来后进入二氧化碳冷箱冷却至

‑

26.4℃进行液化,液化后的二氧化碳进入产品储存单元。

11.进一步地,步骤一中的多级增压共设置为四级,将原料气通入一级压缩机中,一级压缩机经一级冷却器连通有一级分离器,一级分离器连通有二级压缩机,二级压缩机经二级冷却器连通有二级分离器,二级分离器连通有三级压缩机,三级压缩机经三级冷却器连通有三级分离器,三级分离器连通有四级压缩机,四级压缩机经四级冷却器连通有四级分离器,四级分离器连通至步骤二中的干燥塔。

12.进一步地,步骤三中的三个干燥塔和脱汞塔之间设置有粉尘过滤器进行过滤,脱汞塔连通有碳粉过滤器对净化干气进行过滤。

13.进一步地,步骤三中脱汞塔采用浸硫活性炭脱汞。

14.进一步地,步骤四中的二氧化碳冷箱采用丙烷制冷,将净化干气液化为液态的二氧化碳。

15.与现有技术相比,本发明的有益效果是:

16.1.本发明通过在回收二氧化碳的过程中进行脱硫,脱硫后进行冷凝回收,得到液态硫,将液态硫制备成硫磺,将地下煤合成气中的硫进行回收,增加资源的回收利用,另一方面,将脱甲烷塔塔顶的净化干气进行冷却回流后,可充分在脱甲烷塔内脱烃,有效提高二氧化碳浓度,降低成品杂质,在处理地下煤合成气时经过多级增压、脱硫、脱水、脱烃和液化对二氧化碳进行深度处理,有效提高资源整体利用率,经济效益显著。

17.2.本发明中的脱硫工艺可适用于原料气的高碳硫比,能够在高碳硫比下选择吸收硫化氢,脱硫后将液态硫回收可使硫磺的产量达到18t/d,在回收二氧化碳时有效将其中的硫化氢脱除,提高硫的回收率和硫磺的产量,将原料气中的有效成分充分回收,经济效益显著。

附图说明

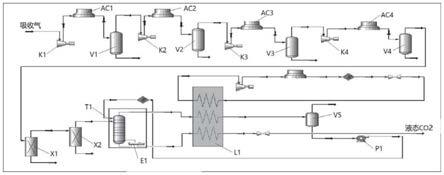

18.图1为本发明的简易流程图;

19.图2为本发明中脱硫系统的简易流程图;

20.图3为本发明中脱水系统的简易流程图。

21.图中,一级压缩机(k1),一级冷却器(ac1),一级分离器(v1),二级压缩机(k2),二级冷却器(ac2),二级分离器(v2),三级压缩机(k3),三级冷却器(ac3),三级分离器(v3),四级压缩机(k4),四级冷却器(ac4),四级分离器(v4),脱硫系统(x1),脱水系统(x2),脱甲烷塔(t1),重沸器(e1),二氧化碳冷箱(l1),脱甲烷塔回流罐(v5),脱甲烷塔回流泵(p1);

22.酸气预热器(s1),空气预热器(s2),反应器(tl1),硫冷凝器(s3),硫分离器(tl2),汽包(b1);

23.干燥塔(tw1),小塔(tw2),脱汞塔(tw3),粉尘过滤器(f1),碳粉过滤器(f2)。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.如图1

‑

2所示,一种co2捕集回收液化工艺,所述方法包括如下步骤:

26.步骤一,多级增压:将二氧化碳的原料气(co2:93.32%、c1:0.26%、h2:0.15%、h2s:0.50%、h2o:5.77%),经过多个压缩机的压缩后增压至3.6mpa,得到增压气,并采用活性炭吸附除油,将增压气中的油分脱除至0.05ppm;其中,该二氧化碳的原料气即为背景技术中所述含有大量二氧化碳的原料气,本工艺方法所适用的二氧化碳浓度范围为30%~100%;

27.步骤二,脱硫:如图2所示,增压气进入酸气预热器s1,增压气预热后与被加热约200℃的空气一起进入管道混合器,空气通过罗茨鼓风机抽至空气预热器s2,充分混合后进入反应器tl1,空气中的氧气和增压气在反应器tl1上部的绝热段发生反应,得到反应气,反应热用于加热反应气体,加快反应速度,以获得最大的转化率;充分反应后的反应气进入温度在硫的露点温度以上的等温反应段,通过与冷却盘管内水的冷却作用将温度控制在硫露点温度以上,防止硫在催化剂床层中冷凝;反应气离开反应器tl1后进入硫冷凝器s3冷却成液态硫,然后进入硫分离器tl2,最后进入硫磺成型、包装设备得到硫产品;反应气则经过硫磺聚集器和除雾器后从硫分离器tl2的顶部排出净化气;汽包b1内的锅炉给水进入反应器tl1冷却盘管内,被反应气体加热后发生部分汽化;锅炉给水是通过自然循环的方式在汽包b1和反应器tl1之间循环;从汽包b1内分离出中压蒸汽用于预热酸气和空气,反应热量不足时,必须使用外供蒸汽补充热量;硫冷凝器s3内锅炉给水在冷却反应过程中产生低压蒸汽,冷凝成凝结水后依靠重力返回硫冷凝器s3;

28.其中,对于脱硫工艺,目前国内外常用的湿法脱硫不适用与高碳硫比(186)下选择吸收硫化氢;干法适用于小规模脱硫,不适用于硫磺产量为18t/d的硫磺回收工艺;克劳斯炉工艺适用于硫化氢含量高于25%以上,年产量大于2000t的工况;膜分离法、生物脱硫和离子脱硫等工业应用较少,上述方法均不适用于背景技术中所述原料气中硫化氢的脱除,而本脱硫工艺可适用于原料气的高碳硫比,能够在高碳硫比下选择吸收硫化氢,脱硫后将液态硫回收可使硫磺的产量达到18t/d,提高硫的回收率和硫磺的产量。

29.步骤三,脱水脱汞:对净化气采用三塔等压分子筛脱水工艺进行脱水,如图3所示,分子筛脱水工艺使用的分子筛脱水装置采用三个干燥塔tw1和一个小塔tw2;两台干燥塔tw1在脱水时增压气上进下出,第三台干燥塔tw1在再生时再生气下进上出,这样既可以脱除靠近干燥器床层上部被吸附的物质,并使其不流过整个床层,又可以确保与湿原料气接触的下部床层得到充分再生,而下部床层的再生效果直接影响流出床层干气的露点;净化气与再生气通过流量控制实现控制压差>70kpa,确保再生气能返回分子筛干燥器入口,减少了再生气压缩机设备的投入;同时与降压再生相比,吸收塔的抗疲劳性能强,安全性能好,使用年限长;小塔tw2用于再生冷吹后的高温气,经小塔tw2吸附干燥后加热至260℃,自下而上通过吸附塔进行再生,同时冷吹后的高温气自下而上通过小塔tw2进行再生,采用湿原料气冷吹工艺,且冷吹方向与吸附方向一致,避免在冷却时床层达到一定程度的饱和对水露点的影响,达到减少分子筛吸附量及干燥器的设备尺寸的目的;脱水后的净化气通入到脱汞塔tw3内脱汞后得到净化干气;

30.步骤四,分馏回收:脱硫脱水后的净化干气进入脱甲烷塔t1进行分馏,塔顶的净化干气的温度为

‑

27℃、压力为1.55mpa,塔顶的净化干气进入二氧化碳冷箱l1时的温度为

‑

27℃、压力为1.45mpa、流量为204300kg/h,塔顶的净化干气出入二氧化碳冷箱l1时的温度为

‑

32℃、压力为1.43mpa、流量为204300kg/h,冷凝后进入脱甲烷塔回流罐v5,然后经过脱甲烷塔回流泵p1增压后通入脱甲烷塔t1顶充分脱烃,脱甲烷塔t1的塔底设置重沸器e1,净化干气从重沸器e1出来后进入二氧化碳冷箱l1冷却至

‑

26.4℃进行液化,重沸后的净化干气进入二氧化碳冷箱l1的温度为26℃、压力为1.5mpa、流量为171600kg/h,经二氧化碳冷箱l1液化后的温度为

‑

26.4℃、压力为1.47mpa、流量为171600kg/h,液化后的二氧化碳浓度为99%,而后进入产品储存单元。

31.本实施例中,步骤一中的多级增压共设置为四级,将原料气通入一级压缩机k1中,一级压缩机k1经一级冷却器ac1连通有一级分离器v1,一级分离器v1连通有二级压缩机k2,二级压缩机k2经二级冷却器ac2连通有二级分离器v2,二级分离器v2连通有三级压缩机k3,三级压缩机k3经三级冷却器ac3连通有三级分离器v3,三级分离器v3连通有四级压缩机k4,四级压缩机k4经四级冷却器ac4连通有四级分离器v4,四级分离器v4连通至步骤二中的干燥塔tw1,经过多级的压缩、冷却和分离能够有效提高增压除杂的效果。

32.本实施例中,步骤三中的三个干燥塔tw1和脱汞塔tw3之间设置有粉尘过滤器f1进行过滤,脱汞塔tw3连通有碳粉过滤器f2对净化干气进行过滤。

33.本实施例中,步骤三中脱汞塔tw3采用浸硫活性炭脱汞,浸硫活性炭脱汞是一种经济的脱汞方法,其原理是汞与硫在反应器tl1中反应,活性硫将汞以硫化物的方式固定在活性炭的多孔结构上,达到脱汞目的。

34.本实施例中,步骤四中的二氧化碳冷箱l1采用丙烷制冷,将净化干气液化为液态的二氧化碳,丙烷进入二氧化碳冷箱l1中的温度为

‑

36℃、压力为0.033mpa、流量为286500kg/h,丙烷出二氧化碳冷箱l1的温度为

‑

37.6℃、压力为0.023mpa、流量为286500kg/h。

35.尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1