一种粉煤灰固相合成形貌可控ZSM-5分子筛的方法

一种粉煤灰固相合成形貌可控zsm

‑

5分子筛的方法

技术领域

1.本发明涉及固体废物资源化利用及分子筛合成技术领域,具体涉及一种粉煤灰制备zsm

‑

5分子筛的方法。

背景技术:

2.zsm

‑

5分子筛是由美国mobile公司于1972年所开发出的一种高硅三维交叉直通道的沸石分子筛,具有很高的水热稳定性、择形性和亲油疏水性,再加上其独特的孔道结构,具有很广阔的应用前景,被广泛应用于石油化工催化行业。当前工业生产多使用工业硅盐和铝盐为原料,采用水热法制备zsm

‑

5分子筛,成本较高,需要大量液体,导致单釜产率降低,并容易造成废液污染。开发一种低成本、污染少、产率高的新型zsm

‑

5分子筛合成方法具有很高的研究价值。

3.粉煤灰是燃煤火电厂最常见的固体废弃物,在我国产生量巨大,利用率较低,长期堆放污染土壤、水体和空气。当前我国常见的粉煤灰处理方式是作为建筑填料,附加值较低。粉煤灰中主要成分是硅、铝元素,此外还含有少量铁、钙等金属元素,是优秀的分子筛合成原料,为合成zsm

‑

5分子筛提供了理论依据。

4.近年来也出现了使用粉煤灰为原料合成zsm

‑

5分子筛的研究,如专利 (cn108892151a)公开了一种粉煤灰合成zsm

‑

5分子筛的方法,将粉煤灰与碳酸钠混合焙烧后,溶解并补加硫酸铝、硅溶胶、模板剂,水热晶化合成zsm

‑

5分子筛,外加了硅溶胶作为主要硅源,成本较高,且水热过程容易产生废液污染,产率偏低,不适于工业大规模生产应用。

5.本发明将富含硅铝元素的粉煤灰作为原料,经过煅烧提纯,得到含铝硅胶,以此直接作为硅、铝源,并采用固相合成法制备zsm

‑

5分子筛。兼具硅铝元素提取率高、成本低、zsm

‑

5分子筛产品纯度高、工艺简单和无废液污染等优点,通过调节含铝硅胶含水量来调控分子筛形貌,合成方法简单、应用范围广泛,为粉煤灰资源化利用和zsm

‑

5分子筛制备提供了新思路。

技术实现要素:

6.于此,本发明公布了一种粉煤灰固相合成形貌可控zsm

‑

5分子筛方法。通过碳酸钠活化煅烧,破坏粉煤灰稳定结构,提高硅铝提取率,并使用浸出获得的含铝硅胶作为唯一硅铝源,降低成本,通过加入模板剂和碱助剂研磨之后加热晶化,得到高纯度、高结晶度zsm

‑

5分子筛,工艺简单,没有水热废液污染,且产率远远高于传统水热法。

7.本发明采用如下技术方案:

8.一种粉煤灰固相合成形貌可控zsm

‑

5分子筛的方法,包括如下步骤:

9.第一步,高温碱熔:将粉煤灰与碳酸钠按混合,研磨均匀,置于坩埚中在 700℃~900℃条件下,充分煅烧1~3h,冷却后研磨,得到煅烧熟料;

10.第二步,盐酸浸取:将煅烧熟料与浓度为2mol/l~5mol/l的盐酸按照固液比1g∶5ml~1g∶25ml加入烧杯中,在电热搅拌板上于70~90℃加热搅拌1~3h,离心分离并用去离

子水洗涤至中性,得到含铝硅胶,将含铝硅胶进行干燥,得到含水率为0%~90%的含铝硅胶;

11.第三步,zsm

‑

5分子筛固相合成:按比例称取含水率0%~90%的含铝硅胶 (以sio2计)、模板剂和碱助剂置于玛瑙研钵中,充分研磨后,将混合物转移至高压反应釜中于140℃~180℃反应12~60h,冷却至室温,洗涤,烘干,最后在500℃~700℃条件下煅烧2~6h,即得到zsm

‑

5分子筛产品。

12.优选地,第一步,粉煤灰与碳酸钠的质量比为1∶1.0~1∶1.5。

13.优选地,第二步,盐酸浓度为4mol/l~5mol/l。

14.优选地,第二步,煅烧熟料与盐酸固液比为1g∶10ml~1g∶25ml。

15.优选地,第二步加热温度为80℃,搅拌时间为2h。

16.优选地,第二步,含铝硅胶干燥温度为80℃,干燥时间为0.5~4h。

17.优选地,第三步,含铝硅胶含水率为30%~60%。

18.优选地,第三步,研磨时间为5~20min。

19.优选地,第三步中模板剂为四丙基溴化铵,碱助剂为无水碳酸钠。

20.优选地,第三步中含铝硅胶(以sio2计)∶模板剂∶碱助剂=1∶(0.1~0.4)∶(0.1~0.5)。

21.本发明有益效果如下:

22.1、本发明以粉煤灰为原料,使用价格低廉的试剂和简单的工艺,制备zsm

‑

5 分子筛,实现粉煤灰资源化利用,减少粉煤灰污染,为粉煤灰高价值工业利用提供了新思路。

23.2、本发明选用高温碱熔及盐酸浸出预处理,以得到的含铝硅胶作为分子筛合成的唯一硅、铝源,去除了杂质干扰,提高了分子筛产品的纯度。

24.3、本发明采用固相合成法,无需外加硅、铝源,减少了分子筛合成产生的废液污染,提高了产率和经济效益,有着巨大的工业应用前景。

25.4、本发明通过调节干燥时间调节含铝硅胶含水率,达到调控zsm

‑

5分子筛产品形貌的目的,拓宽其应用范围。

附图说明

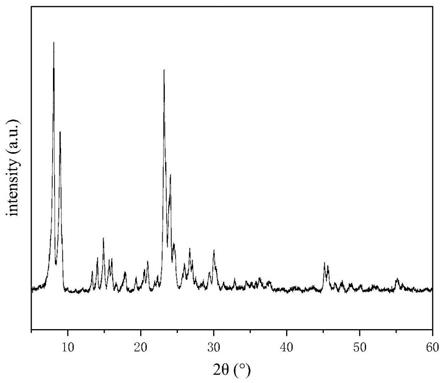

26.图1为本发明实施例1使用的粉煤灰xrd图。

27.图2为本发明实施例1获得的含铝硅胶xrd图。

28.图3为本发明实施例10获得的zsm

‑

5分子筛xrd图。

29.图4为本发明实施例10获得的zsm

‑

5分子筛sem结果图。

30.图5为本发明实施例11获得的zsm

‑

5分子筛sem结果图。

31.图6为本发明实施例12获得的zsm

‑

5分子筛sem结果图。

32.图7为本发明实施例13获得的zsm

‑

5分子筛sem结果图。

具体实施方式

33.针对本发明提出的技术路线,本发明研究人员进行了长期的研究和大量的实验,如下将结合实施例对本发明技术路线作出阐释。以下实施例所用的粉煤灰来自于安徽华电六安电厂有限公司。

34.实施例1~9为主要内容是采用碳酸钠熔融加以盐酸浸取方法提取粉煤灰中硅元素,其目的是探究合适的盐酸固液比以及浓度,获得较高的si元素提取率,各实施例主要实验参数和重要实验结果如下:

35.实施例样品盐酸固液比(g∶ml)盐酸浓度(mol/l)si提取率(%)实施例11∶10495.1实施例21∶10345.5实施例31∶10596.2实施例41∶530实施例51∶5458.2实施例61∶5563.1实施例71∶25363.8实施例81∶25495.3实施例91∶25594.2

36.由表格得知,盐酸浸取过程合适的条件为:煅烧熟料与盐酸固液比为 1g∶10ml~1g∶25ml;盐酸浓度为4mol/l~5mol/l。粉煤灰中硅元素提取率可达95%以上。

37.实施例1

38.称取10g粉煤灰与12g碳酸钠混合于石英研钵中,研磨均匀,转移至坩埚中在800℃条件下,充分煅烧2h,冷却后研磨得到煅烧熟料。将煅烧熟料研磨成颗粒,按照固液比1g∶10ml加入4mol/l盐酸,置于加热板上80℃条件下以 400rpm转速加热搅拌2h,反应完毕后离心分离,并用去离子水离心洗涤至中性,得到含铝硅胶。将含铝硅胶置于80℃烘箱中干燥12h得到二氧化硅粉末,并计算硅元素提取率,计算方式如下:

[0039][0040]

其中:σ为硅元素提取率,m1为所得二氧化硅粉末质量,m2为原料粉煤灰的质量,ω为原料粉煤灰中si元素含量。

[0041]

表1为实施例1所采用的粉煤灰xrf元素分析表,可以看出实施例1所选用的粉煤灰主要成分为硅、铝元素,为后续合成zsm

‑

5分子筛提供了理论依据。

[0042]

表1.实施例1所采用的粉煤灰xrf元素分析

[0043][0044]

附图1为实施例1所采用的粉煤灰xrd图,可以看出实施例1所选用的粉煤灰主要成分为石英和莫来石,结构稳定。

[0045]

表2为本发明实施例1获得的含铝硅胶xrf元素分析结果,由表可知实施例1获得的含铝硅胶的硅铝比约为60:1,其他杂质金属含量较少,品质较高。

[0046]

表2.实施例1获得的含铝硅胶xrf元素分析结果

[0047][0048]

附图2为本发明实施例1获得的含铝硅胶xrd图,由图可知获得的含铝硅胶为典型无定形二氧化硅。

[0049]

实施例2

[0050]

称取10g粉煤灰与12g碳酸钠混合于石英研钵中,研磨均匀,转移至坩埚中在800℃条件下,充分煅烧2h,冷却后研磨得到煅烧熟料。将煅烧熟料研磨成颗粒,按照固液比1g∶10ml加入3mol/l盐酸,置于加热板上80℃条件下以 400rpm转速加热搅拌2h,反应完毕后离心分离,并用去离子水离心洗涤至中性,得到含铝硅胶。将含铝硅胶置于80℃烘箱中干燥12h得到二氧化硅粉末,并计算硅元素提取率。

[0051]

实施例3

[0052]

称取10g粉煤灰与12g碳酸钠混合于石英研钵中,研磨均匀,转移至坩埚中在800℃条件下,充分煅烧2h,冷却后研磨得到煅烧熟料。将煅烧熟料研磨成颗粒,按照固液比1g∶10ml加入5mol/l盐酸,置于加热板上80℃条件下以 400rpm转速加热搅拌2h,反应完毕后离心分离,并用去离子水离心洗涤至中性,得到含铝硅胶。将含铝硅胶置于80℃烘箱中干燥12h得到二氧化硅粉末,并计算硅元素提取率。

[0053]

实施例4

[0054]

称取10g粉煤灰与12g碳酸钠混合于石英研钵中,研磨均匀,转移至坩埚中在800℃条件下,充分煅烧2h,冷却后研磨得到煅烧熟料。将煅烧熟料研磨成颗粒,按照固液比1g:5ml加入3mol/l盐酸,置于加热板上80℃条件下以400rpm转速加热搅拌2h,反应完毕后离心分离,并用去离子水离心洗涤至中性,得到含铝硅胶。将含铝硅胶置于80℃烘箱中干燥12h得到二氧化硅粉末,并计算硅元素提取率。

[0055]

实施例5

[0056]

称取10g粉煤灰与12g碳酸钠混合于石英研钵中,研磨均匀,转移至坩埚中在800℃条件下,充分煅烧2h,冷却后研磨得到煅烧熟料。将煅烧熟料研磨成颗粒,按照固液比1g∶5ml加入4mol/l盐酸,置于加热板上80℃条件下以400rpm转速加热搅拌2h,反应完毕后离心分离,并用去离子水离心洗涤至中性,得到含铝硅胶。将含铝硅胶置于80℃烘箱中干燥12h得到二氧化硅粉末,并计算硅元素提取率。

[0057]

实施例6

[0058]

称取10g粉煤灰与12g碳酸钠混合于石英研钵中,研磨均匀,转移至坩埚中在800℃条件下,充分煅烧2h,冷却后研磨得到煅烧熟料。将煅烧熟料研磨成颗粒,按照固液比1g∶5ml加入5mol/l盐酸,置于加热板上80℃条件下以 400rpm转速加热搅拌2h,反应完毕后离心分离,并用去离子水离心洗涤至中性,得到含铝硅胶。将含铝硅胶置于80℃烘箱中干燥12h得到二氧化硅粉末,并计算硅元素提取率。

[0059]

实施例7

[0060]

称取10g粉煤灰与12g碳酸钠混合于石英研钵中,研磨均匀,转移至坩埚中在800℃条件下,充分煅烧2h,冷却后研磨得到煅烧熟料。将煅烧熟料研磨成颗粒,按照固液比1g:

25ml加入3mol/l盐酸,置于加热板上80℃条件下以 400rpm转速加热搅拌2h,反应完毕后离心分离,并用去离子水离心洗涤至中性,得到含铝硅胶。将含铝硅胶置于80℃烘箱中干燥12h得到二氧化硅粉末,并计算硅元素提取率。

[0061]

实施例8

[0062]

称取10g粉煤灰与12g碳酸钠混合于石英研钵中,研磨均匀,转移至坩埚中在800℃条件下,充分煅烧2h,冷却后研磨得到煅烧熟料。将煅烧熟料研磨成颗粒,按照固液比1g∶25ml加入4mol/l盐酸,置于加热板上80℃条件下以 400rpm转速加热搅拌2h,反应完毕后离心分离,并用去离子水离心洗涤至中性,得到含铝硅胶。将含铝硅胶置于80℃烘箱中干燥12h得到二氧化硅粉末,并计算硅元素提取率。

[0063]

实施例9

[0064]

称取10g粉煤灰与12g碳酸钠混合于石英研钵中,研磨均匀,转移至坩埚中在800℃条件下,充分煅烧2h,冷却后研磨得到煅烧熟料。将煅烧熟料研磨成颗粒,按照固液比1g∶25ml加入5mol/l盐酸,置于加热板上80℃条件下以 400rpm转速加热搅拌2h,反应完毕后离心分离,并用去离子水离心洗涤至中性,得到含铝硅胶。将含铝硅胶置于80℃烘箱中干燥12h得到二氧化硅粉末,并计算硅元素提取率。

[0065]

实施例10~18是以实施例5中提取得到的含铝硅胶为原料,通过固相合成法在不同条件下制备zsm

‑

5分子筛,以探究合适的含水率以及碱助剂添加条件,获得更高的产率,揭示分子筛形貌与原料含铝硅胶含水率之间的联系。其中,产率的计算方式为:所得zsm

‑

5分子筛产品质量

÷

(含铝硅胶

×

含水率),各实施例主要实验参数和重要实验结果如下:

[0066][0067]

由上表可知含铝硅胶含水率为30%~60%、碱助剂添加量为1∶0.1~1∶0.5(摩尔比)时均可合成zsm

‑

5分子筛。各实施例具体步骤如下:

[0068]

实施例10

[0069]

将实施例5中获得的含铝硅胶放至干燥烘箱中,于80℃干燥2h得到含水率 60%含铝硅胶。按照60%含铝硅胶(以sio2计)∶四丙基溴化铵∶无水碳酸钠=1∶0.15∶0.3的比例于玛瑙研钵中混合均匀,研磨15min,转移至高压反应釜中, 180℃条件下晶化48h。反应结束后用其离子水洗涤所得产物,于马弗炉内80℃条件下烘干,在550℃煅烧4h脱除模板剂,得

到zsm

‑

5分子筛产品。

[0070]

附图3为本发明实施例10获得的zsm

‑

5分子筛xrd图,由图可知实施例 10获得的zsm

‑

5分子筛峰形完整,没有杂峰,物相单一,结晶度较好。附图4 为本发明实施例10获得的zsm

‑

5分子筛sem结果,由图片可以看出所得获得的zsm

‑

5分子筛大小均一,颗粒均匀,为球体微粒。

[0071]

实施例11

[0072]

将实施例5中获得的含铝硅胶放至干燥烘箱中,于80℃干燥3h得到含水率 50%含铝硅胶。按照50%含铝硅胶(以sio2计)∶四丙基溴化铵∶无水碳酸钠=1∶0.15∶0.3的比例于玛瑙研钵中混合均匀,研磨15min,转移至高压反应釜中, 180℃条件下晶化48h。反应结束后用其离子水洗涤所得产物,于马弗炉内80℃条件下烘干,在550℃煅烧4h脱除模板剂,得到zsm

‑

5分子筛产品。

[0073]

附图5为本发明实施例11获得的zsm

‑

5分子筛sem结果,由图片可以看出所得获得的zsm

‑

5分子筛大小均一,为苯环状颗粒。

[0074]

实施例12

[0075]

将实施例5中获得的含铝硅胶放至干燥烘箱中,于80℃干燥3h得到含水率 40%含铝硅胶。按照40%含铝硅胶(以sio2计)∶四丙基溴化铵:无水碳酸钠=1∶0.15∶0.3的比例于玛瑙研钵中混合均匀,研磨15min,转移至高压反应釜中, 180℃条件下晶化48h。反应结束后用其离子水洗涤所得产物,于马弗炉内80℃条件下烘干,在550℃煅烧4h脱除模板剂,得到zsm

‑

5分子筛产品。

[0076]

附图6为本发明实施例12获得的zsm

‑

5分子筛sem结果,由图片可以看出所得获得的zsm

‑

5分子筛大小均一,为棺状颗粒。

[0077]

实施例13

[0078]

将实施例5中获得的含铝硅胶放至干燥烘箱中,于80℃干燥3h得到含水率 30%含铝硅胶。按照30%含铝硅胶(以sio2计)∶四丙基溴化铵:无水碳酸钠=1∶0.15∶0.3的比例于玛瑙研钵中混合均匀,研磨15min,转移至高压反应釜中, 180℃条件下晶化48h。反应结束后用其离子水洗涤所得产物,于马弗炉内80℃条件下烘干,在550℃煅烧4h脱除模板剂,得到zsm

‑

5分子筛产品。

[0079]

附图7为本发明实施例13获得的zsm

‑

5分子筛sem结果,由图片可以看出所得获得的zsm

‑

5分子筛大小均一,为长条形微粒。

[0080]

对比分析实施例10~13结果,含铝硅胶含水率为30%~60%时均可制备大小均一、相貌良好的zsm

‑

5分子筛。随着含铝硅胶含水率的升高,分子筛形貌由长条型逐渐转变为球体。

[0081]

实施例14

[0082]

将实施例5中获得的含铝硅胶放至干燥烘箱中,于80℃干燥3h得到含水率 60%含铝硅胶。按照60%含铝硅胶(以sio2计)∶四丙基溴化铵:无水碳酸钠=1∶0.15∶0.1的比例于玛瑙研钵中混合均匀,研磨15min,转移至高压反应釜中, 180℃条件下晶化48h。反应结束后用其离子水洗涤所得产物,于马弗炉内80℃条件下烘干,在550℃煅烧4h脱除模板剂,得到zsm

‑

5分子筛产品,对获得的产品进行xrd表征,并计算分子筛产率。

[0083]

实施例15

[0084]

将实施例5中获得的含铝硅胶放至干燥烘箱中,于80℃干燥3h得到含水率 60%含铝硅胶。按照60%含铝硅胶(以sio2计)∶四丙基溴化铵:无水碳酸钠=1∶0.15∶0.2的比例于玛瑙研钵中混合均匀,研磨15min,转移至高压反应釜中, 180℃条件下晶化48h。反应结束后用其离子水洗涤所得产物,于马弗炉内80℃条件下烘干,在550℃煅烧4h脱除模板剂,得到zsm

‑

5分子筛产品,对获得的产品进行xrd表征,并计算分子筛产率。

[0085]

实施例16

[0086]

将实施例5中获得的含铝硅胶放至干燥烘箱中,于80℃干燥3h得到含水率 60%含铝硅胶。按照60%含铝硅胶(以sio2计)∶四丙基溴化铵:无水碳酸钠=1∶0.15∶o.4的比例于玛瑙研钵中混合均匀,研磨15min,转移至高压反应釜中, 180℃条件下晶化48h。反应结束后用其离子水洗涤所得产物,于马弗炉内80℃条件下烘干,在550℃煅烧4h脱除模板剂,得到zsm

‑

5分子筛产品,对获得的产品进行xrd表征,并计算分子筛产率。

[0087]

实施例17

[0088]

将实施例5中获得的含铝硅胶放至干燥烘箱中,于80℃干燥3h得到含水率 60%含铝硅胶。按照60%含铝硅胶(以sio2计)∶四丙基溴化铵∶无水碳酸钠=1∶0.15∶0.5的比例于玛瑙研钵中混合均匀,研磨15min,转移至高压反应釜中, 180℃条件下晶化48h。反应结束后用其离子水洗涤所得产物,于马弗炉内80℃条件下烘干,在550℃煅烧4h脱除模板剂,得到zsm

‑

5分子筛产品,对获得的产品进行xrd表征,并计算分子筛产率。

[0089]

对比分析实施例14~17结果,碱助剂添加量为含铝硅胶(以sio2计)∶碱助剂=1∶(0.1~0.5)时均可制备zsm

‑

5分子筛。分子筛产率随着碱助剂添加量先升高后有所下降,于含铝硅胶(以sio2计)∶碱助剂=1∶0.3时获得最大分子筛产率88%。

[0090]

以上所述仅仅是为说明本发明所做的举例,而并非是对实施方式的限定。对于所属领域的技术人员,在上述说明的基础上还可以做出其他不同形式的变化或变动。这里也无需或无法对所有的实施方式进行穷举而由此申引出的显而易见的变化或变动仍处于本发明创造的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1