高比表超细氧化铝粉体的制备方法以及包覆材料与流程

1.本发明涉及氧化铝的制备技术领域,具体为一种高比表超细氧化铝粉体的制备方法以及包覆材料。

背景技术:

2.近年来锂电池行业高速发展,但锂电池的使用寿命和储能效果与锂电池三元正极材料的电解反应效能息息相关。在锂离子电池三元正极材料中正极材料需要与电解液中锂离子发生反应,实现放电。但电解液中的其它分子也会与正极材料发生反应,降低了正极材料的使用寿命。同时当正极材料受到外部力量冲击时,容易爆炸,产生危险。

3.申请人研究发现,α相氧化铝电阻率高,具有良好的绝缘性能,具有很好的耐冲击性和抗压性。α相的氧化铝作为包覆材料,包覆在三元正极材料上,能够具有很好的保护作用。氧化铝粉体生成制备的工艺由氢氧化铝煅烧后烧结产生,生成具有α相、θ相和γ相的三者混合杂相结构。其中γ相在转相过程会有影响。尤其是在锂电池三元正极材料后续处理工艺中,需要对包覆材料进行低温(1000℃)处理,使得γ相无法全部转换为稳定形态的α相的氧化铝。另外现有技术方案一般生成的是表面光滑无缺陷的粉体结构,这种氧化铝粉体比表面积(比表面积是指材料的单位质量所具有的总表面积)较小。因为比表面积比较小,而无法和其他物质产生很好得结合性。

4.为了提高氧化铝粉体与三元正极材料的结合性能,需要有效提高氧化铝表面的比表面积。

5.现有技术中制备氧化铝粉体的技术方案,在公开号cn103159243发明专利论述了一种水热制备活性氧化铝的方法,搅拌下加入去离子水,再将一元酸,硝酸铵,十六烷基三甲基氯化铵或溴化铵、曲通100、司盘-80或司盘-20,吐温-80或-20表面活性剂中一种,普通含铝化合物废料置于带有聚四氟乙烯衬里的高压反应釜内;普通含铝化合物废料以铝计,以上各组分的摩尔比依次为50~100:0.01~0.1:0.01~3.5:0.005~0.12:1;密闭反应釜升温至130~220℃,恒温反应1~48小时,停止加热冷却至90℃以下物料放出,用去离子水洗涤固体三次;于120℃将洗涤后的固体物料烘干后,至分析检测合格;置于马弗炉中焙烧,球磨0~2小时,制得活性氧化铝。缺陷在于一:所制备的氧化铝相态为杂相,既包括了α相、θ相和γ相。而α相由于其稳定性高,使得其与正极材料的结合性能差,无法长期使用。且生成的氧化铝表面无缺陷,与其它材料的结合性能差。缺陷二在于:采用酸性物质和发泡剂所造成的氧化铝物质结构粒径大,导致物质结构的间隙尺寸巨大,使得电解液中的各种大分子物质均能进入正极材料中反应,而降低其电池的使用寿命。同时该种方案中,需要添加各种酸性物质和发泡剂,对环境产生一定的危害。

6.申请人进一步研究发现,在锂离子电池三元正极材料中,需要引入一种包覆材料,该包覆材料需要具有较强的稳定性,耐冲击性和合适的粒径与粒径之间的间隙,同时能够与正极材料很好的结合为一体,以使得电解液中的锂离子能够自由进出包覆材料与正极材料反应,又能够阻隔电解液中其余大分子物质进入包覆材料内与正极材料反应。基于此申

请人提出一种采用煅烧工艺方法以勃姆石为原料制备具有α相和θ两相的高比表超细氧化铝粉体的制备方法。

技术实现要素:

7.(一)解决的技术问题

8.针对现有技术的不足,本发明提供了一种高比表超细氧化铝粉体的制备方法,具备制备简单,环保性高,比表面积高,具有很好的包覆性能等优点,解决了工艺复杂,包覆性能低的问题。

9.(二)技术方案

10.为实现上述目的,本发明提供如下技术方案:

11.一种高比表超细氧化铝粉体的制备方法,

12.步骤一:选用晶种,选用粒径为10-30的4kg勃姆石作为晶种备用;

13.步骤二:水热反应,将1.6t的氢氧化铝和步骤一选用的4kg的10-30nm晶种放入水热反应釜中,注入2.4t的纯水,获取到高活性勃姆石;

14.步骤三:高温煅烧,将步骤二中获取的高活性勃姆石放入容器中进行煅烧,升温速率为4-8℃/min,最终温度控制在1350℃,获取到θ/α混合相的氧化铝;

15.步骤四:气流打散,将步骤三获取到的θ/α混合相的氧化铝进行气流打散,获取粒径为0.3-2μm、比表面积为18-50m2/g致密均匀的多孔混合相超细氧化铝。

16.优选的,所述步骤二中反应釜中加入原料后的固含量为40%,装填量为80%。

17.优选的,所述步骤二中加入0.4-3kg的20nm勃姆石晶种。

18.优选的,所述步骤二中反应釜的温度为180℃,并且保温4h。

19.优选的,所述步骤一中选用20nm的勃姆石。

20.优选的,所述气流打散采用的设备为气流磨机,所述气流磨机的压力在0.4mpa。

21.优选的,所述步骤三中的煅烧容器为匣钵。

22.优选的,所述反应釜为卧式反应釜,其内没有搅拌桨,通过旋转反应釜容器带动釜内的反应物料充分混合。

23.优选的,所述步骤三中容器的温度控制在1350℃。

24.(三)有益效果

25.与现有技术相比,本发明提供了一种高比表超细氧化铝粉体的制备方法,具备以下有益效果:

26.1、该高比表超细氧化铝粉体的制备方法,首先将只有α相和θ相两相的氧化铝材料应用于锂电池三元正极材料的包覆材料中。这种材料在锂电池三元正极材料的低温处理工艺中,θ相的氧化铝既具有很好的活性,且具有很好的转相性能,最终全部转变为α相的稳定形态。而现有技术中存在的α相、θ相和γ相中杂相形态中的γ相在低温(1000℃)状态下无法完全转相为α相。由于θ相在转相过程中,其活性能够和三元正极材料结合为一体,而转相后又全部生成α相,而α相的氧化铝又具有很好的包覆性能,所以该方案制备的氧化铝既能够与三元正极材料紧密结合,又能够使得三元正极材料被氧化铝包覆。通过少量的添加该种材料,即可实现正极材料良好的包覆效果,同时由于包覆材料的用量小,因此包覆材料的体积也相应小,进而实现电池正极材料的占比小。

27.2、其次,本发明中是采用逐渐升温对氧化铝材料进行加温后使得勃姆石本身的结构晶格中会自带一个晶格水,在一定温度下(380℃)从晶格中溢出,而使得晶格所在的凹坑留存,通过本发明工艺步骤处理后获取的氧化铝表面形成30-150nm尺寸的凹坑结构,以此来增加氧化铝的比表面积。而本发明中特别选用10-30nm的勃姆石作为晶种以及温度控制最终制备获取的氧化铝粉体的粒径尺寸0.3-2μm。而0.3-2μm的粒径尺寸使得氧化铝物质结构之间间隙既能够纳米级尺寸锂离子自由从这些间隙中由电解液进入正极材料,而其它大尺寸的电解液物质无法间隙中入正极材料反应。这样既保证了电解反应,又防止了其它物质无正极材料反应降低正极材料的寿命和影响。同时现有技术中采用的是酸碱溶液和发泡剂对烧结后的氧化铝进行表面凹陷处理增加比表面积。但无法控制所制备的氧化铝为α相、θ相和γ相的杂态,且无法控制所制备的粒径尺寸从而产生大尺寸的氧化铝物质结构。而大尺寸的氧化铝之间的间隙巨大,不但可以使锂离子自由穿梭,而还会使得其他大分子结构也会自由穿梭进入与正极材料反应影响锂电池的使用寿命不适合应用于锂电池三元正极材料的包覆材料中,同时采用酸碱溶液,也会对环境造成污染。

28.3、进一步的,本发明采用的是采用10-30nm晶种诱导氢氧化铝水热反应带有一个易散失的水分子结构的高活性勃姆石。通过选取特定的升温速度和保温时间,来控制水分子在晶格中溢出,以确保不会造成穿孔或者孔径过大,来获得30-150nm表面凹陷的生成,最终获取高比表面的氧化铝。

29.本发明所制备获取的高比表面积的氧化铝粉体应用在锂电池三元正极材料包覆材料中,具有纯度高、粒径小、分布均匀,比表面积大、表面干净,无残余杂质,松装密度低,易于分散,晶相稳定、硬度高、尺寸稳定性好的特点,能够改善三元正极材料的性能。

附图说明

30.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。

31.附图1为本发明中晶种图谱的示意图;

32.附图2为本发明所制备氧化铝图谱的示意图;

33.附图3为图2中放大的结构示意图;

34.附图4为没有经过本发明方法处理的氧化铝示意图;

35.附图5为本发明中勃姆石的结构示意图;

36.附图6为纯θ相氧化铝xrd图;

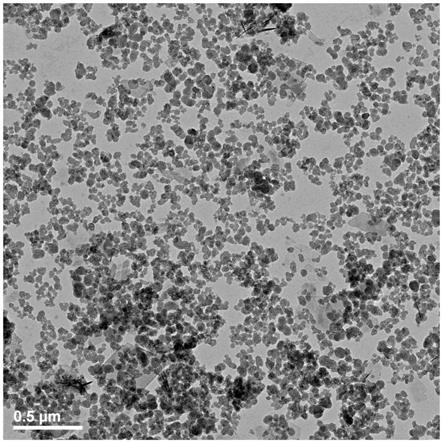

37.附图7为氧化铝0.3μm的电镜图;

38.附图8为氧化铝0.7μm的电镜图;

39.附图9为氧化铝2μm的电镜图;

40.附图10为纯α相氧化铝xrd图谱;

41.附图11为θ/α混合相的氧化铝xrd图谱。

具体实施方式

42.下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明

中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

43.实施例一:一种高比表超细氧化铝粉体的制备方法:

44.步骤一:选用晶种,选用粒径为20nm的4kg勃姆石作为晶种备用;

45.步骤二:水热反应,将1.6t的氢氧化铝和步骤一选用的4kg的20nm晶种放入水热反应釜中,注入2.4t的纯水,获取到高活性勃姆石;

46.步骤三:高温煅烧,将步骤二中获取的高活性勃姆石放入容器中进行煅烧,升温速率为5℃/min,最终温度控制在1350℃,获取到θ/α混合相的氧化铝;

47.步骤四:气流打散,将步骤三获取到的θ/α混合相的氧化铝进行气流打散,获取粒径为0.3-2μm、比表面积为18-50m2/g致密均匀的多孔混合相超细氧化铝。

48.如图6、图10和图11所示,分别显示的是纯θ相氧化铝xrd图谱、纯α相氧化铝xrd图谱和θ/α相混合相的氧化铝xrd图谱。其中θ相氧化铝是在煅烧温度在1200℃以下所成,纯α相氧化铝是在1500摄氏度以上所成,而该实施例中采用1350℃煅烧温度所成。从图6和图10中xrd峰值反应对应的相态,而从图11中清楚显示图6中的xrd图谱峰值和图10中xrd图谱的峰值的混合状态。图1中所选取的20nm勃姆石晶种的示意图,从图中可以显示出晶种的尺寸和结构。经过本发明的工艺步骤后,在图2中显示出制备所获取的高比表超细氧化铝粉体的图谱示意图,图3为图2的局部放大图,用于显示凹陷。从图3中可以清晰看出在氧化铝结构内部中出现了凹陷,证明煅烧后产生可合适的凹陷结构,且尺寸范围为30nm至150nm之间。且在其内部均匀分布多个凹陷结构,说明改善了氧化铝比表面积有效提升了包覆性能。与之对应的图4为未经过本技术方案处理的氧化铝的图谱示意图,可以清晰看出氧化铝结构为致密的结构。

49.结论:经过本实施例方案处理获取的氧化铝粉体具有多凹陷结构。

50.实施例2:一种高比表超细氧化铝粉体的制备方法:相比于实施例一中采用减少晶种的质量产生的影响

51.步骤一:选用晶种,选用粒径为20nm的4kg勃姆石作为晶种备用;

52.步骤二:水热反应,将1.6t的氢氧化铝和步骤一选用的3kg的20nm晶种放入水热反应釜中,注入2.4t的纯水,获取到高活性勃姆石;

53.步骤三:高温煅烧,将步骤二中获取的高活性勃姆石放入容器中进行煅烧,升温速率为5℃/min,最终温度控制在1350℃,获取到θ/α混合相的氧化铝;

54.步骤四:气流打散,将步骤三获取到的θ/α混合相的氧化铝进行气流打散,获取粒径为0.7μm、比表面积为43m2/g致密均匀的多孔混合相超细氧化铝。

55.其中图7为实施例一中晶种重量为4kg时所制备获取的勃姆石的粒径尺寸示意图,范围为232nm-586.8nm。该实施例所制备的氧化铝粒径通过图8可以清晰看出范围是在226.1nm-1194nm内。

56.结论:说明减少晶种的质量能够增大制备的氧化铝粒径尺寸,减小比表面积。

57.对比例1

58.一种氧化铝的制备方法,相对于实施例一区别在于没有添加勃姆石晶种

59.步骤一:水热反应,将1.6t的氢氧化铝放入水热反应釜中,注入2.4t的纯水,获取勃姆石;

60.步骤二:高温煅烧,将步骤二中获取的高活性勃姆石放入容器中进行煅烧,升温速率为5℃/min,最终温度控制在1350℃,获取到α相的氧化铝;

61.步骤三:气流打散,将步骤三获取到的α相的氧化铝进行气流打散,获取粒径为2μm、比表面积为5m2/g致密均匀的多孔纯α相超细氧化铝。且表面没有明显的凹陷。

62.如图2可以看出,所制备的氧化铝结构存在多孔结构。

63.结论:说明在没有添加晶种的过程中,虽然获取到多孔超细氧化铝,但是最终获取的氧化铝为纯α相超细氧化铝。

64.对比例2

65.一种氧化铝的制备方法,相对于实施例一区别在于降低最终温度在1200℃

66.步骤一:选用晶种,选用粒径为20nm的4kg勃姆石作为晶种备用;

67.步骤二:水热反应,将1.6t的氢氧化铝和步骤一选用的4kg的20nm晶种放入水热反应釜中,注入2.4t的纯水,获取到高活性勃姆石;

68.步骤三:高温煅烧,将步骤二中获取的高活性勃姆石放入容器中进行煅烧,升温速率为5℃/min,最终温度控制在1200℃,获取到θ相的氧化铝;

69.步骤四:气流打散,将步骤三获取到的θ相的氧化铝进行气流打散,获取粒径为0.3μm、比表面积为53m2/g的θ相超细氧化铝。

70.如图6所示为纯θ相的氧化铝图谱示意图。

71.结论:说明在1200℃下所制备的氧化铝的为纯θ相。

72.对比例3

73.一种氧化铝的制备方法,相对于对比例2区别在于最终温度控制在1500℃。

74.步骤一:选用晶种,选用粒径为20nm的4kg勃姆石作为晶种备用;

75.步骤二:水热反应,将1.6t的氢氧化铝和步骤一选用的4kg的20nm晶种放入水热反应釜中,注入2.4t的纯水,获取到高活性勃姆石;

76.步骤三:高温煅烧,将步骤二中获取的高活性勃姆石放入容器中进行煅烧,升温速率为5℃/min,最终温度控制在1500℃,获取到α相的氧化铝;

77.步骤四:气流打散,将步骤三获取到的α相的氧化铝进行气流打散,获取粒径为0.3μm、比表面积为48m2/g的α相超细氧化铝。

78.如图10所示为纯α相的氧化铝图谱示意图。

79.结论:说明在1500℃上所制备的氧化铝的为纯α相。

80.对比例4

81.一种氧化铝的制备方法,相对于对比例二区别在于升温速率控制在2℃/min

82.步骤一:选用晶种,选用粒径为20nm的4kg勃姆石作为晶种备用;

83.步骤二:水热反应,将1.6t的氢氧化铝和步骤一选用的4kg的20nm晶种放入水热反应釜中,注入2.4t的纯水,获取到高活性勃姆石;

84.步骤三:高温煅烧,将步骤二中获取的高活性勃姆石放入容器中进行煅烧,升温速率为2℃/min,最终温度控制在1200℃,获取到θ/α混合相的氧化铝;

85.步骤四:气流打散,将步骤三获取到的获取到θ/α混合相氧化铝进行气流打散,获取粒径为0.3μm、比表面积为6m2/g的θ/α混合相超细氧化铝,但是表面没有明显的凹陷。

86.如图4所示的氧化铝图谱,其表面没有明显的凹陷。

87.结论:该技术方案得到的氧化铝粒径为0.3μm、比表面积为6m2/g的混合相超细氧化铝,但表面没有明显的凹陷,可以明显得知升温速率也是能够改变氧化铝制备工艺中的相态变化,但是升温速度过慢会导致晶格失水后的空间会被填补,导致最终的氧化铝不存在表面凹陷。

88.对比例5

89.一种氧化铝的制备方法,相对于实施例二区别在于升温速率控制在10℃/min

90.步骤一:选用晶种,选用粒径为20nm的4kg勃姆石作为晶种备用;

91.步骤二:水热反应,将1.6t的氢氧化铝和步骤一选用的4kg的20nm晶种放入水热反应釜中,注入2.4t的纯水,获取到高活性勃姆石;

92.步骤三:高温煅烧,将步骤二中获取的高活性勃姆石放入容器中进行煅烧,升温速率为10℃/min,最终温度控制在1200℃,获取到θ/α混合相的氧化铝;

93.步骤四:气流打散,将步骤三获取到的获取到θ/α混合相氧化铝进行气流打散,获取粒径为0.3μm、比表面积为45m2/g的θ/α混合相超细氧化铝,但表面存在穿孔或孔径不均一的凹陷。

94.结论:得到粒径为0.3μm、比表面积为45m2/g的混合相超细氧化铝,但表面存在穿孔或孔径不均一的凹陷,可以明显得知,升温速率过快,虽然能产生表面凹陷,但是氧化铝表面的晶格失水后空间过大或者直接氧化铝穿孔。

95.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1