氧化镓单晶制备中抑制原料分解和铱金坩埚氧化的方法与流程

1.本发明涉及半导体材料领域,具体涉及一种氧化镓单晶的制备方法,尤其涉及一种在氧化镓单晶制备过程中抑制原料分解和挥发、抑制铱金坩埚氧化和挥发的方法。

背景技术:

2.氧化镓是一种直接带隙宽禁带半导体材料,其禁带宽度约为4.9ev,它具有禁带宽度大、饱和电子漂移速度快、热导率高、击穿场强高、化学性质稳定等诸多优点。ga2o3材料有多种同分异构体,只有β相具有高温稳定性,因此以热熔法制备的氧化镓单晶都是β单斜结构。基于氧化镓在功率电子器件和光电子器件领域的巨大应用前景,氧化镓晶体的生长成为当下氧化镓产业化的基础。我国针对氧化镓材料的研究起步较晚,与日本、德国和美国等还存在巨大差距。目前,日本田村制造所已经利用导模法制备了6英寸的氧化镓单晶,实现了产业化量产和产品销售。而我国才刚刚突破2~4英寸氧化镓单晶生长技术,且还未量产推广。为了抓住宽禁带半导体发展的历史机遇,实现我国在半导体集成光电子技术的弯道超车,发展大尺寸高质量的氧化镓单晶材料的生产制备工艺迫在眉睫。

3.氧化镓单晶制备常用的方法有导模法、提拉法、坩埚下降法以及光浮区法等。其中光浮区法不需要使用坩埚,也不需要控制特殊生长气氛,但是制备的晶体尺寸较小,无法应对大尺寸衬底的要求;导模法、提拉法、坩埚下降法都可以制备2英寸及以上的大尺寸氧化镓单晶,但均需要使用铱金坩埚并控制其生长气氛。特别是氧化镓原料在高温下溶液发生挥发和分解,挥发的原料蒸汽会在温场和晶体表面凝结形成针状、片状晶体,影响称重信号造成提升过程紊乱;分解过程生成氧气和镓单质金属,氧气致使单晶产生大量氧空位而晶体质量下降,镓金属与铱金坩埚及模具反应形成低熔点合金,损坏设备。在现有技术的生长氧化镓单晶过程中,通常采用生长前充入氩气或氮气作为保护气氛保护坩埚,同时利用二氧化碳或者氧气来抑制氧化镓的挥发,但是效果较差,并不能充分解决上述技术问题。

4.因此,如何抑制氧化镓的挥发和分解、减低铱金坩埚的氧化损耗成为氧化镓单晶生长过程中的主要技术障碍。

技术实现要素:

5.有鉴于此,本发明的主要目的在于提供一种在氧化镓单晶制备过程中抑制原料分解和挥发、抑制铱金坩埚氧化和挥发的方法,以期至少部分地解决上述技术问题。

6.为了实现上述目的,本发明提供了一种生长氧化镓晶体的方法,包括如下步骤:

7.在控制温度条件下生长氧化镓晶体,且将氧化镓的生长温度划分成至少两个的温度区间,对每一个温度区间设置不同的生长气氛。

8.本发明还提供了一种在氧化镓晶体生长过程中抑制原料分解和挥发/抑制坩埚氧化的方法,包括如下步骤:

9.在生长氧化镓晶体的过程中,将氧化镓的生长温度划分成至少两个的温度区间,对每一个温度区间设置不同的生长气氛。

10.作为优选,所述生长气氛为氩气或/和氮气构成的惰性保护气氛,或者由氧气或/和二氧化碳构成的氧化气氛,或者是两类气氛的混合。

11.作为优选,氧分压占比根据制备尺寸的需求进行调整;

12.作为优选,生长2英寸氧化镓单晶时,氧分压占比选为5%~10%;生长4英寸氧化镓单晶时,氧分压占比选为15%~25%;

13.作为优选,氧分压占比最大为50%。

14.作为优选,在生长温度低于1000℃时,生长气氛为惰性保护气氛;和/或

15.作为优选,在生长温度在1000℃~1800℃范围之间时,生长气氛为惰性保护气氛和氧化气氛的混合。

16.作为优选,将生长温度分为三个温度区间,第一温度区间为0℃~1000℃,第二温度区间为1000℃~1400℃,第三温度区间为1400℃~1800℃。

17.作为优选,在生长温度在0℃~1000℃范围之间时,生长气氛为惰性保护气氛;

18.作为优选,在生长温度在1000℃~1200℃范围之间时,生长气氛为惰性保护气氛和氧化气氛的混合,根据生长尺寸需求逐步增加氧气气氛,优选氧分压占比为2%~10%;

19.作为优选,在生长温度在1200℃~1800℃范围之间时,生长气氛为惰性保护气氛和氧化气氛的混合,根据生长需求将氧分压占比提高到10%~50%,且氧分压在制备温度1800℃时达到最高,并在制备过程中保持稳定。

20.作为优选,所述氧化镓单晶的制备方法为提拉法、导模法或坩埚下降法,晶体生长所用的坩埚为铱金坩埚。

21.作为优选,所述生长气氛整体保持为常压或微正压,制造相应的气氛时根据所在温度区间一次性充入或控制各类气体的流量来达到和维持所述气氛。

22.作为优选,当晶体生长结束进入降温阶段后,降低氧分压至2%以下,充入惰性保护气氛以避免降温过程中坩埚发生氧化;

23.作为优选,当晶体生长结束进入降温阶段后,将生长气氛替换为惰性保护气氛。

24.基于上述方案可知,本发明的方法相对现有技术具备如下有益效果之一:

25.本发明的方法可以通过更系统和精确的气氛环境来抑制原料的挥发和坩埚的氧化,从而有效提高氧化镓单晶生长质量和降低设备损耗;

26.本发明通过将氧化镓单晶制备过程中的温度细分为多个温区,通过不同温区气氛比例的精确控制,达到抑制原料分解挥发和铱金坩埚氧化挥发的目的,从而降低设备损耗,提高单晶质量,降低生产成本;

27.本发明操作简单有效,成本低廉,有利于氧化镓单晶的工业化生产和科研探索,对于氧化镓单晶衬底行业的发展有一定促进作用。

附图说明

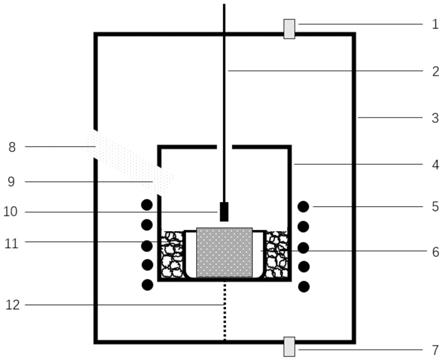

28.图1是本发明生长氧化镓单晶的生长装置的结构示意图;

29.上图中,附图标记含义如下:

[0030]1ꢀꢀꢀꢀꢀ

进气阀

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ2ꢀꢀꢀꢀꢀ

籽晶杆

[0031]3ꢀꢀꢀꢀꢀ

腔壳

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ4ꢀꢀꢀꢀꢀ

隔热屏

[0032]5ꢀꢀꢀꢀꢀ

高频线圈

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ6ꢀꢀꢀꢀꢀ

铱金坩埚

[0033]7ꢀꢀꢀꢀꢀ

出气阀

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ8ꢀꢀꢀꢀꢀ

第一观察窗

[0034]9ꢀꢀꢀꢀꢀ

第二观察窗

ꢀꢀꢀꢀꢀꢀꢀ

10

ꢀꢀꢀꢀ

籽晶

[0035]

11

ꢀꢀꢀꢀ

保温填充物

ꢀꢀꢀꢀꢀꢀꢀ

12

ꢀꢀꢀꢀ

热电偶

具体实施方式

[0036]

现有的生长氧化镓单晶过程中,即使采用生长前充入氩气或氮气作为保护气氛保护坩埚,同时利用二氧化碳或者氧气来抑制氧化镓的挥发,仍然存在原料挥发分解和坩埚氧化对晶体质量、制备成本造成的影响,本发明旨在提供一种优化的工艺方法,通过更系统和精确的气氛环境来抑制原料的挥发和坩埚的氧化,从而有效提高氧化镓单晶生长质量和降低设备损耗。

[0037]

经过多年精心研究,本发明人发现如下现象:

[0038]

铱金坩埚在高温环境下会与氧气发生反应,当温度在800℃~1200℃时,铱金属与氧气反应生成固态氧化亚铱,此反应过程如下:

[0039]

ir(s)+o2(g)=iro2(s)

[0040]

随着温度升高,此过程逐渐变得缓慢,取而代之的是氧化亚铱与氧气反应生成气态的氧化铱挥发至炉膛内,此反应过程如下:

[0041]

iro2(s)+o2(g)=iro3(g)

[0042]

而氧化镓原料随着温度升高,也会释放出氧气,分解为氧化亚镓和镓,其分解的温度大致在1200℃~1400℃,温度越高,其分解越剧烈。反应过程如下:

[0043]

ga2o3(s)=gao(g)+o2(g)

[0044]

gao(g)=ga(g)+o2(g)

[0045]

随着之后气态氧化亚镓的形成,其可能附着在籽晶或正在生长的晶体表面,导致晶体在生长过程中形成缺陷。

[0046]

在ga金属形成之后,它会在高温下与ir形成ga-ir合金,熔于氧化镓熔体中,在晶体中形成包裹物,影响晶体的质量,同时也增加了坩埚的损耗。

[0047]

因此,本发明人针对上述现象提出如下改进措施:

[0048]

在800℃~1200℃时,应尽量控制炉膛内的氧分压,抑制氧化亚铱的形成。当温度升高后,氧化亚铱的生成速度开始减慢,此时增加氧分压,虽然会增加氧化亚铱挥发,但是能有效地抑制氧化镓的分解,氧分压越高,则氧化镓的分解抑制越明显,而且在上述操作中已经减少了氧化亚铱生成,因而此时增加氧分压对坩埚危害较小。

[0049]

当温度达到1800℃左右时,坩埚内的原料已经全部熔化,此时已达到制备所需的最高温度,也是氧化镓分解挥发最严重的温度区间,此时应该维持高氧分压的环境,从而达到最好的抑制效果。

[0050]

根据上述操作原理,在采用导模法或者提拉法制备氧化镓单晶时,为达到抑制挥发的目的,本发明优选将氧化镓生长时的温度分为两个或更多个温度区间。例如,更优选地,当温度区间设置为三个时,可以分为0~1000℃(第一温区)、1000℃~1200℃(第二温区)、1200℃~1800℃(第三温区)。对三个温度区间的气氛设置可以分别为100%惰性保护气氛(第一温区)、98%惰性保护气氛和2%氧化气氛(第二温区)、90%惰性保护气氛和10%氧化气氛(第三温区)。进一步优选地,整个过程保证炉子为常压或者微正压。当进行生长的

过程中,应保证气氛的稳定,采用10~15mm/h的拉速进行生长,生长结束后,将气氛调整为纯保护气体气氛,避免降温过程中对坩埚造成氧化。

[0051]

在一个优选实施方式中,本发明提出了一种生长氧化镓晶体/在氧化镓晶体生长过程中抑制原料分解和挥发/抑制坩埚氧化的方法,以便提高氧化镓晶体的生长质量,降低制备成本,该方法包括如下步骤:

[0052]

在温度控制下生长氧化镓晶体,且将氧化镓的生长温度划分成至少两个的温度区间,对每一个温度区间设置不同的生长气氛,目的是改变炉膛内的环境,抑制氧化镓分解和铱金坩埚氧化。

[0053]

其中,所述生长气氛包括由氩气和/或氮气构成的惰性保护气氛,以及由氧气、二氧化碳构成的氧气气氛。

[0054]

优选地,生长2英寸氧化镓单晶时,氧分压占比可选为5%~10%;生长4英寸氧化镓单晶时,氧分压占比可选为15%~25%;氧分压占比根据制备尺寸的需求进行合理调整。进一步优选地,本发明下的氧分压最大可达50%。

[0055]

优选地,将生长时的温度分为三个温度区间,第一温度区间为0℃~1000℃,第二温度区间为1000℃~1400℃,第三温度区间为1400℃~1800℃。

[0056]

其中,在高于0℃的某个温度~1000℃时,可以在炉膛内充入惰性保护气氛;在1000℃~1200℃时,可根据生长尺寸等需求逐步增加氧化气氛,优选氧分压为2%~10%;在1200℃~1800℃时,根据生长需求将氧分压提高到10%~50%;氧分压在制备温度1800℃时达到最高,并在制备过程中保持稳定。

[0057]

其中,所述氧化镓单晶的制备可以通过提拉法、导模法、坩埚下降法等生长方法,其晶体生长所用的坩埚为铱金坩埚。

[0058]

其中,炉膛内整体气压保持为常压或者微正压,制造相应的气氛时可以根据所在温度区间一次性充入或控制各类气体的流量来达到和维持。

[0059]

其中,当晶体提拉生长结束进入降温阶段后,降低氧分压至2%以下,充入惰性保护气氛以避免降温过程中坩埚发生氧化。

[0060]

为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本发明作进一步的详细说明。

[0061]

如无特殊说明,实施例中所涉及的手段均为本领域的常规技术手段。

[0062]

下述实施例中采用导模法制备两英寸氧化镓晶体,生长方向为(010)方向,具体步骤如下:

[0063]

步骤一:称取高纯氧化镓原料记录重量为w

l

,称量铱金坩埚6净重量w

g1

并记录。将原料装入铱金坩埚6中,随后将铱金坩埚6放置于腔壳3包围的隔热屏4中,并放置保温填充物11保证热场的稳定。

[0064]

步骤二:称取籽晶10的重量wz并记录,将籽晶安装在籽晶杆2上,关闭好炉门,对炉膛抽真空至10pa以下,充入氩气做保护气至微正压。

[0065]

步骤三:设定升温程序使高频线圈5激发,坩埚内开始升温,观察热电偶12的温度,当温度达到1200℃左右时,打开进气阀1,同时将氩气和氧气的流量设置为98:2,随后打开出气阀7,逐渐使气流平稳。随着温度的升高,逐渐提高氧气的流量,在温度达到1750℃左右时,将氩气和氧气的流量设置为9:1。

[0066]

步骤四:通过两个观察窗8、9观察到化料后,首先关闭出气阀7,随后关闭进气阀1,进行晶体生长工作。

[0067]

步骤五:当接近把坩埚内原料拉完后,打开进气阀1,只通入氩气,随后打开出气阀7,设置降温程序,当炉膛温度降至室温后,打开炉门取出晶体。称量晶体带籽晶的重量wj,残余原料重量wr以及铱金坩埚的重量w

g2

,计算原料的分解挥发量ws=w

l

+w

z-w

j-wr以及坩埚的氧化挥发量wy=w

g1-w

g2

。

[0068]

步骤六:将晶体加工成厚度为0.75mm的单面抛光两英寸晶圆后,利用x射线衍射仪测量晶体的摇摆曲线半高宽(fwhm)。

[0069]

为了验证本发明的可行性和有效性,本发明人设计了两组实验以及一组对比实验进行验证。

[0070]

实施例一

[0071]

将生长温度设定为三个温度区间(温区),分别为0~1000℃(第一温区)、1000℃~1200℃(第二温区)、1200℃~1800℃(第三温区)。三个温区的氩气和氧气分压比分别为100:0、98:2、90:10。其余均按照上述步骤进行操作。

[0072]

实施例二

[0073]

将生长温度设定为四个温度区间(温区),分别为0~1000℃(第一温区)、1000℃~1200℃(第二温区)、1200℃~1400℃(第三温区)、1400℃~1800℃(第四温区)。四个温区的氩气和氧气分压比分别为100:0、98:2、98:5、90:10。其余均按照上述步骤进行操作。

[0074]

对比实施例一

[0075]

不将生长温度进行分区,按照常规生长操作在装好热场抽真空之后,充入氩气及氧气98:2,整个生长流程不再改变气体氛围,按照上述的同样生长操作步骤进行操作记录。

[0076]

将上述几组实验操作的具体参数和检测结果显示在表1中。

[0077]

表1三组实验得到的数据表

[0078][0079]

根据表1得到的结果可以看出,实施例一采用温度分区分布充气的方法,相较于对比实施例一,铱金坩埚的氧化损耗减少了0.7g,原料分解的损耗减少了2.9g,而且其摇摆曲线半高宽的测试数据更好,证明其晶体质量更优;尤其在实施例二中,采用了相较于实施例一更为精确的分区及充气方案,原料的分解损耗再次减少了1.8g,坩埚氧化的损耗也减少了0.1g,相应的晶体质量也有小幅度的提高。

[0080]

综上所述,利用本发明的工艺方法对减少氧化镓原料的挥发、降低坩埚的损耗有明显的效果,因而提高了大尺寸氧化镓单晶的晶体质量,延长了坩埚的使用寿命,降低了生产成本,对于氧化镓单晶衬底行业的发展有一定促进作用。

[0081]

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有1条留言

-

0访客 来自[中国] 2023年09月08日 11:13我司有6公斤铱13676075190

0访客 来自[中国] 2023年09月08日 11:13我司有6公斤铱13676075190

1